3-4. ГРАНУЛИРОВАНИЕ ПОРОШКОВ

В предыдущем параграфе было показано, что связку в порошок необходимо вводить в минимально возможном количестве и что без связки изготовление гранул, обладающих текучестью, и проведение процесса прессования невозможно. Чем сложнее форма прессуемой заготовки, тем легче возникает неравномерность в распределении давления при отсутствии качественных гранул. При массовом производстве без наличия гранул, обладающих хорошей текучестью, трудно получить однородные тонкие пластины. В связи с этим возникает вопрос, каким должен быть качественный гранулированный порошок и какое влияние на него оказывает связка.

ВЛАГОСОДЕРЖАНИЕ, НАСЫПНАЯ МАССА И ТЕКУЧЕСТЬ ГРАНУЛИРОВАННОГО ПОРОШКА

Под действием вибрации насыпная масса гранулированного порошка, очевидно, изменяется.

Рис. 3-4-1. Зависимость «ударной» плотности р от числа ударов Nр.

1 — 840—545 мкм; 2 — 283—230 мкм; 3— 177—149 мкм; 4 — 74—82 мкм.

Если ударять по емкости, заполненной определенным количество порошка, то с ростом числа ударов Nр будет увеличиваться «ударная плотность» порошка.

Рис. 3-4-2. Гидрометр.

1— воронка с отверстием диаметром 2,63 мм; 2 — контейнер емкостью 25 см.

На рис. 3-4-1 приведен пример зависимости от ΝΡ для порошков из материала на основе ВаТiO3. У дисперсных и мягких порошков (например, таких, как пшеничная мука) начальная насыпная масса низкая (см. кривую 4). С ростом числа ударов величина pi сравнительно быстро приближается к насыщению pt. Если гранулы большие и твердые (как зерна риса), то исходная насыпная масса велика, с увеличением числа ударов плотность возрастает незначительно и даже после 1000 ударов рi не приближается к насыщению (см. кривую 1). Плотность, соответствующую Np— 1, на рис. 3-4-1, называют плотностью заполнения р. Для измерения р0 недостаточно одного определения. Надо установить зависимость pt от Νp и на полученной кривой найти точку, соответствующую Np= 1. При однократном определении р0 в особенности порошков, состоящих из мелких и мягких гранул, погрешность будет значительна.

Для определения текучести F применяют специальный прибор, изображенный на рис. 3-4-2. Обычно относительной мерой текучести порошка считают время F, необходимое для естественного истечения 50 г порошка из воронки типа показанной на рисунке. Очевидно, что чем меньше F, тем лучше текучесть.

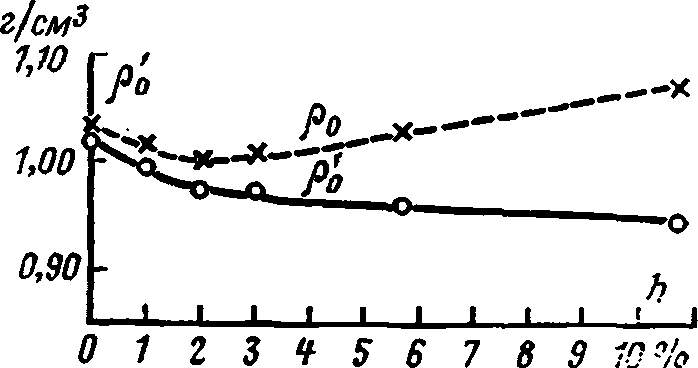

Плотность заполнения р0 и текучесть F сильно меняются в зависимости от вида исходных порошков, размеров гранул, количества связки и воды. На рис. 3-4-3 пунктирной линией показано изменение р и F

в зависимости от содержания воды h. Из рисунка видно, что при определенном количестве воды h плотность заполнения ро минимальна, а текучесть F максимальна. Для понимания закономерностей процессов удобней рассматривать не плотность после прессования pg, а истинную плотность после прессования p'g, т. е. плотность за вычетом связки и воды (см. подпараграф 3-3-1).

Таким же образом вместо плотности р, исключив связку и воду, находят p.

![]() (3-4-1)

(3-4-1)

Рис. 3-4-3. Зависимость плотности заполнения и текучести от содержания влаги.

Кроме того, вместо времени F, очевидно, можно определить время F', необходимое для истечения истинных 50 г. гранулированного порошка, за вычетом связки и воды:

![]()

Смысл этого уравнения легко понять из следующих соображений. Если текучесть F гранулированного порошка будет очень хорошая (время истечения мало), но при этом порошок содержит 50% связки, то в соответствии с формулой (3-4-2) истинная текучесть F' этого порошка должна быть рассчитана с 50%-ной поправкой.

Рис. 3-4-4. Зависимость текучести от плотности заполнения при различном содержании влаги.

Определив таким образом, р'0 и F', получают интересный результат, представленный на рис. 3-4-4, а именно между р'0 и F' наблюдается линейная зависимость. В противоположность этому зависимость между ро и F, показанная на рисунке пунктиром, имеет сложный характер. Из полученных данных следует, что истинная плотность заполнения р'0 и истинная текучесть F' нс представляют собой независимые величины и на основании этого можно сделать следующий важный вывод: чтобы добиться хорошей текучести (т. е. F'), необходимо получить гранулированный порошок с большой р'0.

На рис. 3-4-3 сплошными линиями показана зависимость р'0 и F' от влагосодержания h, при этом не обнаруживается максимум и минимум, подобно максимуму и минимуму на кривых, изображающих зависимости ро—h и F—h. Цель гранулирования и прессования, очевидно, заключается в заполнении формы истинным количеством исходного порошка с высокой плотностью и в последующем получении плотной керамики. В связи с этим гор целесообразнее в качестве основных параметров выбрать не ро и F и F' (при статистическом анализе, рассмотренном в подпараграфе 11-3-3, также удобнее оперировать величинами р'0 и p'g).