СВЯЗКИ

В отличие от глиносодержащего сырья для традиционной керамики исходные компоненты для керамических диэлектриков не обладают пластичностью. Поэтому для придания пластичности обычно вводят связку и затем в случае формования прессованием изготавливают гранулы размером 177—840 мкм. В качестве связки используют крахмал, поливиниловый спирт, декстрин, восковую эмульсию и другие материалы.

Связка должна обладать следующими свойствами: 1) придавать механическую прочность сформованной заготовке; 2) разлагаться и улетучиваться во время обжига при относительно низких температурах, не содержать неорганических веществ, остающихся после обжига в материале; 3) хорошо распределяться в порошке и не прилипать к поверхности металлической формы; 4) позволять проводить гранулирование при введении ее в минимальном количестве.

Влияние связок на электрофизические свойства керамических диэлектриков подробно рассмотрено в § 3-3.

ПРЕССОВАНИЕ

ОБЫЧНЫЕ МЕТОДЫ СУХОГО ПРЕССОВАНИЯ

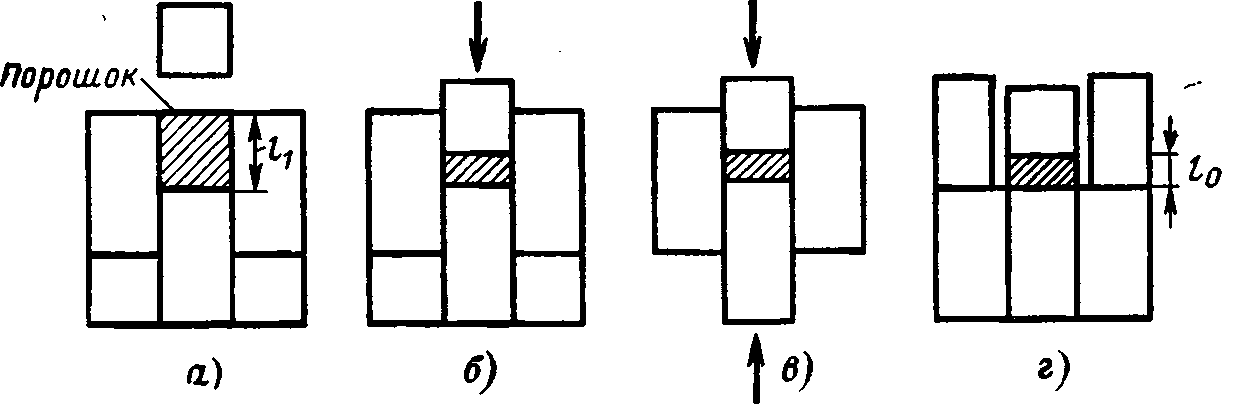

Рис. 2-5-1. Пример методики прессования.

Наряду с гидравлическими прессами с односторонней подачей давления (движется только нижний пуансон) изготавливаются также прессы с двусторонней подачей давления. Подобные прессы позволяют получать равномерно сжатую спрессованную заготовку.

Однако такое оборудование довольно дорого. На рис. 2-5-1 приведен пример методики двустороннего прессования на прессе с односторонней подачей давления. Сначала матрицу пресс-формы равномерно заполняют гранулами (рис. 2-5-1,а) и сверху дают давление (рис. 2-5-1,б), затем снимают элемент пресс-формы, поддерживающий матрицу снизу (рис. 2-5-1, в), при этом матрица не падает благодаря силам трения между ней и спрессованными гранулами, и вновь подают давление, которое прессуемой заготовке передается сверху и снизу. Затем образец вынимают (рис. 2-5-1,г).

При прессовании обычных образцов необходимо давление 30— 50 МПа. в некоторых случаях требуется создавать весьма высокие давления— до 800 МПа.

Давление, приложенное к образцу, можно рассчитать, исходя из манометрического давления гидравлического пресса.

Манометрическое давление — это давление Р0 масла, на которое давит подвижный пуансон гидравлического пресса. Общее усилие гидравлического пресса Pt при диаметре подвижного пуансона D0 равно:

![]() (2-5-Is

(2-5-Is

Если, например, к дисковому образцу диаметром D прикладывать давление Р посредством металлической формы, как это изображено на рис. 2-5-1, то

![]()

Подставляя значение P из формулы (2-5-1), получаем:

![]()

Таким образом, в данном случае используется принцип Паскаля.

СПОСОБЫ ФОРМОВАНИЯ ПРИ ПРОМЫШЛЕННОМ ПРОИЗВОДСТВЕ

При массовом производстве, например, круглых или прямоугольных конденсаторных элементов применяют автоматические прессы производительностью 50—100 шт/мин. В частности, таков роторный пресс, имеющий множество пресс-форм типа «пестик — ступка» на вращающемся диске. При сухом прессовании на автоматических прессах минимально достижимая толщина заготовки равна 0,2 мм. Для получения более тонких деталей сначала мокрым способом вытягивают тонкие листы и затем из них штампуют необходимые детали. В специальных случаях применяют шлифовку. Формование трубчатых конденсаторных элементов обычно осуществляют мокрым способом — протяжкой (см. подпараграф 7-3-1).

К металлическим пресс-формам предъявляют следующие требования: 1) механическая прочность, 2) стойкость к истиранию, 3) точность размеров.

Когда на автоматических прессах в металлических формах прессуют по несколько десятков тысяч штук, то, естественно, происходит истирание форм и возникает проблема их стойкости. Поэтому если обычные пресс-формы изготавливают из мягкой стали путем токарной и фрезерной обработки с последующим закаливанием, то в пресс-формах для автоматических прессов широко используют твердые сплавы. Для обработки пресс-форм из сверхтвердых сплавов хорошо зарекомендовал себя электроискровой способ. Чистота обработки такова, что средняя высота неровностей поверхности равна примерно 1 мкм. При изготовлении металлических пресс-форм, используемых в описанных выше прессах роторного типа, особой проблемой является получение малого разброса в размерах и в точности обработки пресс-форм. Одинаковые и гладкие поверхности металлических форм, способность их противостоять окислению обеспечивают единообразие формы изделий и точность их размеров. В связи с этим часто проводят твердое хромирование пресс-форм.