Бумажная изоляция с масляной пропиткой заняла прочное место в электротехнике в начале XX столетия и с тех пор является важнейшим видом смешанной изоляции, используемой при высоких напряжениях.

Электрические свойства, виды, способы изготовления изоляционных масел подробно рассмотрены в § 8.1. Для того чтобы лучше понять качества бумажно-масляной изоляции, рассмотрим важнейшие характеристики изоляционной бумаги.

8.3.2.1. Бумага.

Изготовление и структура бумаги.

Производство бумаги включает в себя стадии получения целлюлозы из сырья (древесины, преимущественно сосны, ели) сульфатным способом и собственно переработку целлюлозного материала в бумагу, т. е. растворение, дробление, помол, фильтрование, промывку в деионизованной воде, сушку и лощение.

Целлюлоза имеет линейные молекулы с периодически повторяющимися структурными элементами — β-глюкозными кольцами, связанными между собой кислородными мостиками (рис. 8.35). Макромолекула целлюлозы содержит 2000—3000 таких глюкозных колец, связанных поперечно гидроксильными группами, образующими кристаллинные области или так называемые мицеллы. Бумажные волокна состоят из кристаллинных мицелл, между которыми находятся отдельные молекулы целлюлозы. Образуется пористая система с капиллярами диаметром от 10-1 до 10-2 мкм. Эта система обладает очень большой внутренней поверхностью, что и объясняет высокую гигроскопичность бумаги. Бумага электротехнического применения на машинах лощится, а в некоторых случаях сатинируется и выпускается в виде лент толщиной от 10 до 30 мкм для конденсаторной изоляции и от 80 до 130 мкм — для кабельной изоляции.

Рис. 8.85. Структура основной молекулы целлюлозы

Диэлектрическая проницаемость и tg δ.

Диэлектрическая проницаемость бумаги из-за влияния пустот сильно отличается от проницаемости чистой целлюлозы εr=6,1 при 20 °C. Схема замещения бумаги состоит из последовательно соединенных конденсаторов с воздушным диэлектриком и диэлектриком из целлюлозы, причем ее диэлектрическая проницаемость равна 2,0—2,5 при 20 °C при плотности бумаги 1,7 г/см3 (см. рис. 8.92). Зависимости tg δ и εr изоляционной бумаги от температуры приведены на рис. 8.86. Диэлектрические потери при температурах от —200 до 0 °C и выше + 100 °C определяются поляризацией, а при температуре выше +50 °C — ионной проводимостью. Следует отметить, что в области рабочих температур от —20 до +100 °C tg δ мал, так как потери на поляризацию в этом диапазоне температур невелики, а потери за счет ионной проводимости еще не сильно выражены.

Рис. 8.86. Зависимости tgδ и εr изоляционной бумаги от температуры (образец — труба толщиной 0,7 мм; содержание воды — 0,5 % по объему, напряжение 500 В, частота 50 Гц) [8.90]:

1 — поляризация; 2— ионная проводимость

Рис. 8.87. Зависимости парциальных давлений паров воды (1) и СО2 (2), отнесенных к общему давлению в конце сушки, от температуры θ

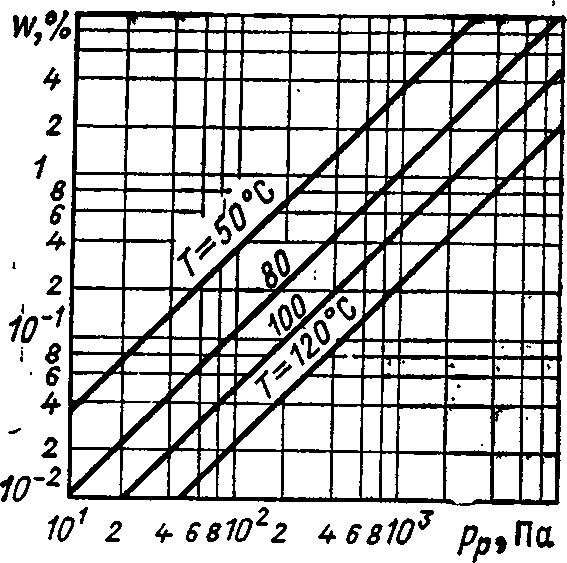

Рис. 8.88. Зависимости содержания воды w, отнесенного к массе сухой бумаги, %, от давления Рр при различных температурах Т [8.90]

Сушка бумаги. Влияние влажности.

Бумага, поступающая потребителям, содержит сконденсированную, абсорбированную и химически связанную в материале воду от 6 до 8% по массе. Так как вода ухудшает электрические характеристики не только самой бумаги, но и пропиточного материала, то бумагу необходимо тщательно высушивать. Сушка бумаги производится при нагреве в вакууме, причем для достижения оптимальных электрических параметров смешанного диэлектрика содержание воды в бумаге должно быть снижено до 0,01%.

Конденсированная влага улетучивается при комнатной температуре и давлении несколько гектопаскалей. Снижение давления приводит к удалению абсорбированной влаги. Химически связанная вода должна остаться в бумаге, чтобы не нарушилась ее структура. Для предотвращения разложения бумаги при сушке температура не должна превышать 120 °C. Согласно рис. 8.87 при температуре 100—120 °C выделяются СО2 и Н2О, с чем и связано ухудшение механических свойств бумаги [8.91]. Связи между содержанием воды и парциальным давлением пара в равновесном состоянии позволяют получить абсорбционные изотермы, приведенные на рис. 8.89 для кабельной бумаги. Эти зависимости в первом приближении показывают, что для достижения равновесия при температуре бумаги 100 °C должно поддерживаться парциальное давление паров воды 20 Па, чтобы снизить остаточную влажность бумаги до 0,01%.

Абсорбционные изотермы различных сортов бумаги, применяемых в электротехнике для изоляции кабелей, трансформаторов и конденсаторов, незначительно отличаются друг от друга, и поэтому зависимости, приведенные на рис. 8.88, с достаточной точностью справедливы для любых видов бумаги.

При использовании бумажно-масляной изоляции возникают те же вопросы влияния на ее электрические характеристики влаги, зависящие от равновесного парциального давления водяного пара, что и для изоляционных жидкостей, рассмотренных в параграфе 8.1, посвященном их сушке и обезгаживанию.

Рис. 8.90. Зависимости tgδ изоляционной бумаги, высушенной до различных остаточных влажностей w (w1>w2)

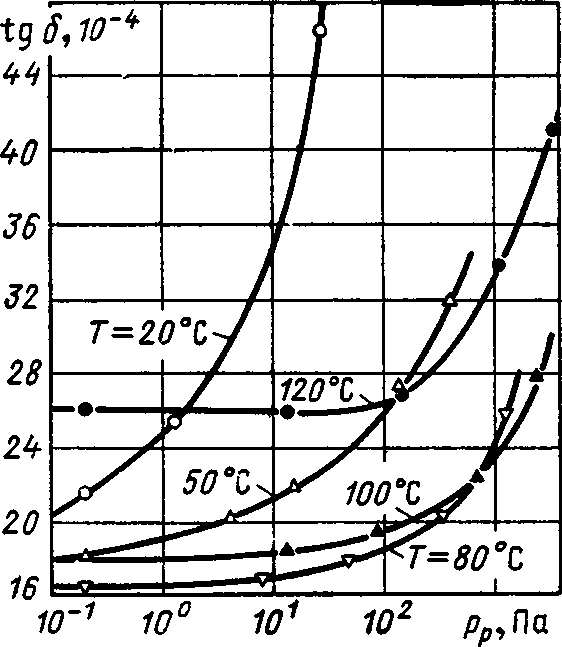

Рис. 8.89. Зависимости tgδ изоляционной бумаги от равновесного парциального давления Рр паров воды при различных температурах Т сушки [8.90]

На рис. 8.89 приведены зависимости tg δ бумаги от равновесного парциального давления водяного пара при различных температурах.

Обычно сушат бумажную изоляцию при температуре от 100 до 120 °C. Из рис. 8.89 следует, что tg δ практически остается неизменным, если давление при 120 °C не превышает 40 Па, а при 100 °C — 4 Па. Согласно данным рис. 8.88 это соответствует остаточной влажности бумаги менее 0,01%.

Дальнейшая сушка и снижение остаточной влажности бумаги не приводят к заметному снижению диэлектрических потерь. При сравнении кривых, приведенных на рис. 8.89, необходимо учитывать, что tgδ, достигаемые при сушке с различными температурами и парциальными давлениями паров воды, соответствуют различным содержаниям остаточной влаги, определяемым абсорбционными изотермами (рис. 8.88). Так, при одинаковых парциальных давлениях пара и сушке при 120 °C остаточная влажность существенно меньше, чем при 20 °C. Чем меньше остаточная влажность, тем ниже идет кривая tg δ (рис. 8.90).

До сих пор речь шла о равновесном парциальном давлении водяного пара. Однако в процессе сушки в обычных вакуумных камерах может быть замерено лишь общее давление, равное сумме парциальных давлений воздуха и паров воды. Вакуумные камеры для сушки бумажной изоляции обычно имеют очень небольшое натекание воздуха, поэтому при длительной сушке можно пренебречь парциальным давлением воздуха, и общее давление в камере можно считать равным в первом приближении парциальному давлению водяного пара.

Рис. 8.91. Изменение параметров образцов из кабельной бумаги толщиной d=l,0 и 2,0 см в процессе сушки при температуре 120°C [8.91]

Однако при этом следует иметь в виду, что по глубине изоляции имеет место перепад давления и измеряемое общее давление в камере ниже, чем равновесное парциальное давление водяного пара. На рис. 8.91 приведены зависимости характеристик цилиндрических бумажных образцов кабельной изоляции разной толщины от времени сушки. Например, при толщине изоляции 2,0 см парциальное давление водяного пара в крайнем внутреннем слое P1 даже после длительной сушки почти на два порядка выше, чем давление во внешнем слое ра.

В процессе сушки tg δ измеряется при температуре 120 °C. Что касается его значения, то справедливы замечания, относящиеся к данным на рис. 8.89 и 8.90. Кроме того, процесс сушки имеет следующие особенности.

Время сушки приблизительно пропорционально квадрату толщины изоляции. Например, при толщине цилиндрической изоляции 10 мм давление 10 Па внутри изоляции достигается через 45 ч, а при толщине 20 мм—через 170 ч. Увеличение толщины изоляции вдвое приводит к тому, что достижение такой же степени просушки внутренних слоев изоляции требует в 3,8 раза большего времени сушки при одних и тех же условиях.

Рис. 8.92. Зависимости εΓ бумажной изоляции от плотности бумаги у

Рис. 8.93. Зависимость разрядного напряжения Ud пропитанной бумажной изоляции от влажности бумаги w (толщина образцов 1 мм, кабельное масло низкой вязкости) [8.91]

Для достижения определенного парциального давления водяного пара во внутренних слоях изоляции и тем самым обеспечения заданной остаточной влажности требуется поддерживать необходимый вакуум в камере. Для того чтобы сократить время сушки, давление в камере должно быть на порядок ниже, чем во внутренних слоях изоляции.

8.3.2.2. Пропитанная бумага.

Диэлектрическая проницаемость бумаги сильно отличается от проницаемости целлюлозы из-за неплотной упаковки бумажных волокон. Таким образом, бумага представляет собой смешанную изоляцию из целлюлозы и воздуха. При пропитке бумаги изоляционной жидкостью после сушки и обезгаживания пустоты заполняются жидкостью. Соответственно изменяется и диэлектрическая проницаемость. В качестве примера на рис. 8.92 показаны зависимости εr от плотности бумаги в непропитанном состоянии (кривая /), при пропитке минеральным маслом (кривая 2) и клофеном А 30 (кривая 3).

Так как бумажная пропитанная изоляция состоит из нескольких слоев, то приближенно ее можно заменить двумя слоями, образованными целлюлозой и жидкостью. Примем, что слой целлюлозы имеет толщину dP и диэлектрическую проницаемость εrF, а слой жидкости — ![]() соответственно. Отношение напряженностей поля

соответственно. Отношение напряженностей поля в жидкости и бумаге

в жидкости и бумаге

Отсюда следует, что масло нагружено сильнее, чем бумага. В настоящее время в зависимости от свойств пропиточного материала рабочие напряженности у внутреннего провода кабелей массового применения составляют 3—4 кВ/мм, а у маслонаполненных кабелей низкого давления 10—16 кВ/мм. Для изоляции измерительных трансформаторов характерной напряженностью является 5 кВ/мм. В негерметичных электрических аппаратах, трансформаторах рабочая напряженность существенно ниже (примерно 2 кВ/мм). Причиной этого является поступление влаги из окружающего воздуха, влияющей на электрическую прочность изоляционной жидкости (см. 8.1.3.4).

При грозовых импульсах электрическая прочность бумажной изоляции, пропитанной невязким минеральным маслом, в случае использования тонкой бумаги несколько выше, чем толстой. Она составляет 100—130 кВ/мм.

Если бумага высушена недостаточно или если в процессе эксплуатации увеличивается влажность изоляции, то ее электрические характеристики ухудшаются.

На рис. 8.93 приведены зависимости разрядного напряжения (50 Гц) образцов бумажно-масляной изоляции в функции от содержания влаги в бумаге. В отличие от чисто масляной изоляции, разрядное напряжение которой в сильной степени зависит от содержания растворенной воды (см. 8.1.3.4), прочность бумажно-масляной изоляции практически не зависит от влажности до 1%. При большей влажности прочность начинает резко падать.

Кроме того, бумажно-масляный диэлектрик обладает высокой напряженностью появления ЧР, если он пропитан жидкостью с низкой вязкостью и герметично закрыт. Благодаря это му можно повысить рабочие напряженности элементов высокого напряжения с бумажно-масляной изоляцией.

Принципиальная зависимость tg δ бумажной изоляции от температуры, пропитанной минеральным маслом с низкой вязкостью, приведена на рис. 8.94.

Диэлектрические потери в диапазоне от —100 до 0°С определяются в основном поляризацией полярных компонентов целлюлозы и масла. Увеличение tg δ при температурах более 50— 60° С вызвано механизмами переноса зарядов, в основном ионной проводимостью целлюлозы и масла.

Однако более сильно tg б зависит от влажности бумаги (рис. 8.95). Увлажнение более 0,1% приводит к увеличению tg δ, начиная с температуры 25 °C.

Так же как и на tg δ, увлажнение влияет на сопротивление изоляции. Если влажность бумаги превышает 0,1%, ее сопротивление экспоненциально уменьшается (рис. 8.96).

При постоянном напряжении значительное возрастание tg б и проводимости увлажненной изоляции обусловлено большой степенью диссоциации молекул воды, приводящей к увеличению числа носителей зарядов — ионов Н+ и ОН-.