Как и к жидким изоляционным материалам, к твердым диэлектрикам, применяемым в технике высоких напряжений, предъявляется ряд требований. Они должны выполнять функции механического крепления токоведущих частей, например, в трансформаторах, для чего применяются рейки, трубы, пластины. В некоторых конструкциях твердая изоляция выполняет роль бака. Это, например, фарфоровые рубашки или бакелитовые цилиндры. Твердая изоляция с высокой диэлектрической проницаемостью применяется в конденсаторах. Твердые диэлектрики используются в качестве барьеров в жидкой и газовой изоляции. Наконец, внутри твердой изоляции могут быть размещены электроды или обмотки.

Многочисленные виды твердых изоляционных веществ, в частности пластмасс, подробно не рассматриваются в данной книге; в ней отдано предпочтение только таким материалам, которые чаще всего применяются в технике высоких напряжений, при этом основное внимание уделяется структурным особенностям и характерным диэлектрическим и электрическим -свойствам материалов.

Более подробные сведения о химических, термических и механических характеристиках материалов можно найти в специальной литературе, например в [8.60—8.66].

Керамические изоляционные материалы.

Эти материалы получают из глинистых продуктов путем спекания при высокой температуре. Они представляют собой кристаллическую фазу и нерастворимы в воде. Формируются керамические изделия из пластичной массы при комнатной температуре. Дальнейший обжиг, сопровождающийся объемной усадкой, приводит к тому что утрачиваются пластичные свойства исходного сырья, изделие становится твердым и стабильным по форме.

Сырьем для изготовления керамики служат обычно оксиды и силикаты. На керамические изоляционные материалы распространяются нормы DIN 40685.

Фарфор и стеатит.

Фарфор представляет собой силикат алюминия. В обожженном состоянии возможна его дальнейшая доработка только путем шлифования. В настоящее время обычно используют следующий состав: 40— 50% каолина и глины (пластификатора), 20—30% оксида алюминия и 30% полевого шпата. Эта смесь дает высокопрочный фарфор (глинистый или глиноземистый фарфор) с лучшими механическими свойствами, чем применявшийся ранее кварцевый фарфор.

Стеатит представляет собой силикат магния. Для облегчения обработки в исходное сырье (жировик, гидросиликат магния) добавляется некоторое количество глины и полевого шпата. Затруднительная обработка, вызванная отсутствием связующего материала, является причиной того, что изделия из стеатита имеют малые размеры, и поэтому для изготовления больших изоляторов на высокие напряжения предпочитают использовать фарфор. Стеатит по сравнению с фарфором обладает лучшими механическими характеристиками и меньшими диэлектрическими потерями.

Технология изготовления фарфора многоступенчатая. Сначала исходное сырье с добавками воды тонко измельчается и смешивается с пластичными добавками. Затем формируются цилиндрические заготовки с помощью вакуумного экструзионного пресса. Вакуум необходим, чтобы устранить газовые включения в пластичной массе, которые могут привести к сильному снижению прочности изделия. После промежуточной сушки и снижения содержания воды примерно до 15% различными способами (прессованием, обточкой и др.) придается заготовке требуемая форма. Затем заготовка сушится, из нее удаляется вода, на поверхность изолятора наносится глазурь (распылением или окунанием), и производится обжиг. Структурные преобразования происходят при температуре от 900 до 1400 °C. Особое значение имеют время термообработки, состав газовой среды и температура в печи. При температуре от 430 до 600 °C удаляется вода, химически связанная в глинистой субстанции, а при температуре от 900 до 1050 °C происходит преобразование каолина в муллит (3Al2O3-2SiO2). Если температура продолжает повышаться, то плавится полевой шпат, причем одновременно происходят процессы растворения и уплотнения, что и дает при температуре 1300°C спеченную плотную массу. Дальнейшее повышение температуры до 1400°C должно гарантировать достаточное уплотнение и гладкую глазурь.

Усадка при сушке и отжиге очень велика (8% для прессованных и до 23% для литых или обтачиваемых заготовок). Если выполнена дальнейшая обработка заготовки шлифованием, то снижаются механические характеристики изделия примерно на 10%. Преимуществом фарфора является абсолютная стойкость к погодным воздействиям и термостойкость вплоть до 1400 °C. Дуга оплавляет фарфор, в результате чего могут образоваться подтеки. Все силикатные материалы при 20 °C и относительной влажности выше 60% покрыты тонкой водяной пленкой.

Таблица 8.4. Характеристики фарфора и стеатита при комнатной температуре (DIN 40685)

Фарфор в электроэнергетике используется в качестве изоляции воздушных линий электропередачи, газовых выключателей. Из фарфора изготавливаются опорные изоляторы разъединителей и сборных шин, вводы силовых трансформаторов, изоляционные конструкции измерительных трансформаторов напряжения и тока, изоляционные корпуса оборудования и т. д.

Стекла.

Они получаются путем спекания различных оксидов. Наибольшее значение при изготовлении стекол имеют диоксид кремния SiO2 в виде кварцевого песка, триоксид бора В2О3 и оксиды металлов PbO, А12О3, Na2O, К2О, ВаО и др. При изготовлении стекол широко применяются более 500 видов разнообразных добавок. С их помощью получают и бесщелочное электротехническое стекло (содержание щелочи менее 0,8%) обладающие малой электропроводностью.

В табл. 8.5 приведены основные характеристики стекол. Из сравнения различных видов стекол видно, что так называемое Е-стекло имеет преимущества при использовании в электротехнике по сравнению со щелочными стеклами. Стекла применяются в концевых разделках кабелей, при изготовлении вводов, конденсаторов, тарельчатых изоляторов воздушных линий электропередачи.

Е-стекло используется прежде всего в виде волокна для изготовления стеклопластиков. Волокна в электротехнических материалах содержат в зависимости от способа их вытягивания защитную оболочку с хорошим сцеплением эпоксидного основания и заполнителя.

Отдельные нити или филаменты, изготовленные прядением тонких волокон длиной около 50 мм, служат для получения стеклотекстолита и стеклоткани.

Таблица 8.5. Характеристики некоторых стекол

Таблица 8.6. Характеристики мусковита и флогопита

Так как модуль упругости и прочность на разрыв стеклянных нитей гораздо выше, чем у эпоксидных смол, то материалы на основе стекловолокна обладают хорошими механическими свойствами. Стекловолоконными нитями бандажируются, например, обмотки электрических машин и укрепляются пакеты стали в трансформаторах. Стеклоткань используется для механического упрочнения изоляционных плат и труб для камер выключателей; стекловолоконный стержень является несущей частью стеклоэпоксидных подвесных изоляторов.

Слюда.

Это природный минерал, образованный различными химическими соединениями. Важнейшими видами слюды, применяемыми в электротехнике, являются мусковит (калиевая слюда, расщепляемая на тонкие слои) и флогопит (магниевая слюда). Кристаллы слюды обладают способностью под действием механической нагрузки расщепляться по определенным кристаллографическим плоскостям. Это объясняется тем, что их кристаллическая структура представляет собой решетку с очень прочными связями в одной плоскости и со слабыми связями в плоскости, перпендикулярной первой. Хорошая расщепляемость слюды и является предпосылкой для ее разнообразных технических применений.

В технике высоких напряжений преимущественно используется только такая слюда, которая при расщеплении дает крупные пластинки овальной или многоугольной формы толщиной от 0,02 до 0,1 мм. Для изготовления конденсаторов применяется так называемая блочная слюда с пластинами толщиной от 0,18 до 0,76 мм.

Слюда обладает термостойкостью вплоть до 600 °C, ее температура плавления составляет 1200—1300 °C. Слюда стойка к воздействию дуги, масла, облучения, противостоит тлеющим разрядам. Диэлектрические характеристики мусковита и флогопита при комнатной температуре приведены в табл. 8.6.

Применяемые в технике высоких напряжений пластинки слюды скрепляются, например, силиконовой или эпоксидной смолой, в результате образуются пластины или трубы стабильной формы (миканит), или наклеиваются на подложку из бумаги или стеклошелка — образуются гибкие полоски (микафолий).

Миканит.

Миканит содержит наряду с пластинками слюды связующий материал, который оказывает решающее влияние на температурные свойства миканита при его применении. В качестве связующих материалов раньше использовали шеллак, а в настоящее время — силиконовые или эпоксидные смолы. Миканит применяют для изоляции коллекторных пластин электрических машин, цоколей ламп, элементов крепления электродов в электронных лампах, каркасов и т. д.

Микафолий представляет собой гибкую подложку — полоску бумаги или стеклошелка, на которую с нахлестом наклеены пластинки слюды с помощью шеллака, силиконовой или эпоксидной смолы.

Электрические свойства микафолия определяются в основном слюдой, а термические — связующим материалом. Микафолий содержит примерно 60% слюды. Его пропитка связующим материалом производится в вакууме, чтобы предотвратить образование воздушных включений и ЧР в них.

Применением термически стойких лаков на основе полиамидов достигается максимальная теплостойкость до температуры 250 °C. Для более высоких рабочих температур используют силиконовые смолы (см. 8.2.3.7).

Высокие теплостойкость, механическая прочность, негорючесть, устойчивость при воздействии масла и влаги позволяют использовать микафолий при изготовлении изоляции асинхронных двигателей, обмоток генераторов и сухих трансформаторов.

Высокомолекулярные полимерные изоляционные материалы.

Эти материалы состоят из макромолекул, представляющих собой объединение по меньшей мере многих сотен атомных групп. Объединение атомных групп в макромолекулы может существовать в трех формах.

Одномерные группы образуют молекулы в виде более или менее длинных нитей — термопластов. Двумерные группы дают плоские макромолекулы.

Применение прежних названий полимерных пластмасс — термоэласты вместо термопласты, дуромеры вместо дуропласты и пластомеры вместо эластомеры — не предусмотрено нормами DIN 7724, часть 1/11,83.

Формирование групп называют полиреакциями, при этом различают следующие процессы: полимеризацию, поликонденсацию и ступенчатую полимеризацию (полиприсоединение).

Полимеризация. Этим термином обозначают полиреакции, при которых одинаковые или похожие так называемые мономеры (конструкционные элементы), имеющие двойные химически активные связи, объединяются друг с другом, причем увеличение молекул происходит без образования побочных продуктов.

Благодаря такому цепочечному объединению элементов возникают линейные молекулы. Если полимеризация происходит с участием мономеров одного вида, то ее называют гомополимеризацией. Если же в реакции принимают участие два и более вида мономеров, то речь идет о кополимеризации.

Поликонденсация. В противоположность полимеризации в поликонденсации участвуют неодинаковые мономеры, образующие цепочечные или разветвленные макромолекулы. Мономеры должны иметь две, три и т. д. активные связи. Соединение функциональных групп сопровождается выделением побочных продуктов, таких, как вода, аммиак и др. Эти продукты в процессе полиреакции приводят к образованию пустот, и поэтому материалы, полученные поликонденсацией, могут быть использованы, как правило, при низких напряжениях.

Ступенчатая полимеризация. Это реакция полиприсоединения маломолекулярных элементов с двумя и более связями в вещество с активными атомами водорода путем отдельных, не зависящих друг от друга единичных реакций, при этом объединение групп происходит без образования побочных продуктов, чаще всего за счет смещения атомов водорода. Появляющиеся таким образом материалы обладают высокими диэлектрическими свойствами. Их называют полиаддуктами или продуктами ступенчатой полимеризации.

В зависимости от условий проведения реакции мономеры объединяются в более или менее крупные макромолекулы, цепочки, построенные из одинаковых элементов. Если цепочка неразветвленная, то говорят о линейной структуре. Однако абсолютная линейность, как правило, не достигается. Если главная цепочка содержит боковые цепочки, то говорят о разветвленной структуре. Макромолекулы вследствие их большой длины не являются прямыми, они более или менее переплетены между собой. При нагреве макромолекулы подвижны. Поэтому материалы, полученные ступенчатой полимеризацией, называют термопластами, так как при нагреве они размягчаются и поддаются формовке, а при охлаждении затвердевают. Нагрев и формообразование могут быть повторены многократно, а обработка может производиться экструдированием.

Если образуются химические соединения между соседними цепочками молекул, то возникает сеточная структура. Такие материалы называются эластомерами, а высокополимерные материалы с частой сеточной структурой, сохраняющейся вплоть до температуры разложения, — дуропластами. При нагреве до температуры, превышающей температуру остеклования, они теряют обратимость механических свойств и используются преимущественно в качестве прессовочного или литьевого материала. В табл. 8.7 приведены важнейшие типы высокополимерных материалов, полученных в ходе различных полиреакций.

Таблица 8.7. Сводный перечень применяемых в технике высоких напряжений пластмасс

Тип полимера, реакции | Дуропласты | Термопласты |

Полимеризация | Сшитые полиэфирные (UP) смолы на основе ненасыщенных полиэфиров | Полиэтилен (РЕ), полипропилен (РР), поливинилхлорид (Р VC), полиметилметакрилат (РММА), полистирол (PS), полиацетал (РОМ), политетрафторэтилен (РТЕЕ), полиизобутилен (PIB) |

Поликонденсация | Фенольные смолы (PF), меламинные смолы | Линейные насыщенные полиэфирные смолы: поликарбонат (PC) , политерфталат (РЕТР); линейные полиамиды (РА); трогамид Т, перлон, нейлон; полиимиды |

Ступенчатая полимеризация | Эпоксидные смолы (ЕР) , сшитые полиуританы (PUR), полиимиды | Линейные полиуританы (PUR) |

Термопласты

а) Фторсодержащие полимеры. После появления политетрафторэтилена (PTFE) было получено много разновидностей фторсодержащих сополимеров на основе этого и других мономеров, которые обладают несколько меньшей длительной теплостойкостью, однако хорошо обрабатываются. Они обладают хорошими диэлектрическими и термическими характеристиками и широко применяются. Наряду с PTFE в электротехнике широко используются тетрафторэтиленгексафторпропилен (FEP) и перфторалкоксикополимер (PFA).

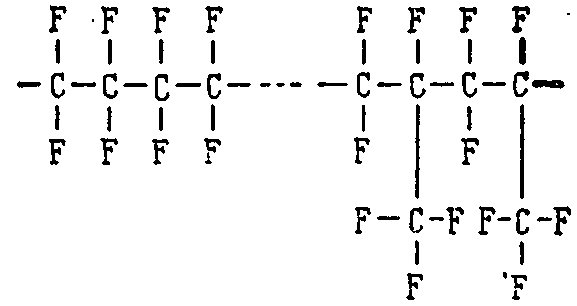

Политетрафторэтилен имеет структуру молекулы, показанную на рис. 8.53. Мономерный тетрафторэтилен получается из хлороформа и фтороводорода пиролизом с промежуточным продуктом хлордифторметаном. Полимеризация мономерного газа осуществляется под давлением и с использованием воды в качестве ускорителя пероксидации. Политетрафторэтилен благодаря прочным связям С—F обладает чрезвычайно высокой термической и химической стойкостью. Его можно использовать при температурах от —80 до +260°C. При температуре выше 400 °C начинается разложение политетрафторэтилена с выделением фторсодержащих продуктов. Таким образом, он негорюч, стоек к атмосферным воздействиям и в широком диапазоне температур ко всем органическим и неорганическим растворителям.

Вследствие высокой степени полимеризации PTFE не является пластичным материалом. Для получения плотной; не содержащей пор структуры производится спекание материала при высокой температуре (от 370 до 380 °C) на прессах; получение стержней или труб, кабельной изоляции осуществляется экструдированием при указанной температуре.

Диэлектрические характеристики PTFE (εr=2, tgδ = 5-10-4) не зависят от температуры в широком диапазоне ее изменения. Изоляционные детали из PTFE очень чувствительны к ЧР, и поэтому их длительная электрическая прочность составляет всего 2—6 кВ/мм.

Этот вид пластмассы используется для изоляции жил и оболочек кабелей и проводов, применяемых в радиотехнике и электроэнергетике. Из PTFE изготовляются отдельные детали, применяемые в высокочастотной технике, такие, как опорные изоляторы, изоляторы штекеров и разъемов, вводы и изоляционные элементы высокого напряжения. Пленка из PTFE используется для изготовления пазовой изоляции и конденсаторов, а также в качестве основы клейкой и самоклеящейся изоляционной ленты. Кроме того, этот материал служит основой при производстве гибких печатных плат. Его еще называют хостафлоном (фирма Hochst, ФРГ), тефлоном (фирма Du Pont, США), флуоном (фирма ICI, Великобритания).

Тетрафторэтиленгексафторпропиленкополимер (FEP). Это продукт кополимеризации 10—50% тетрафторполимера и 90— 50% гексафторпропилена (рис. 8.54), нашедший широкое применение при температурах от —100 до +200 °C.

Характеристики этого вида пластмассы сравнимы с характеристиками политетрафторэтилена. В широких диапазонах температур и частот у него εr=2,1, tgδ=7-10-4. Пленка из FEP очень прозрачна.

Области применения этого материала также довольно разнообразны, как и политетрафторэтилена. Он используется тогда, когда требования теплостойкости не так высоки, например в высокочастотных кабелях связи, для защиты текстолитовых и гибких печатных плат. Этот материал называют тефлоном FEP (фирма Du Pont, США) и неофлоном (фирма Daikin Kogyo, Япония).

Рис. 8.54. Структура молекул тетрафторэтиленгексафторпропилена

(FEP)

Перфторалкокси - кополимер (PFA). У этого кополимера, состоящего из тетрафторэтилена и перфторпропилвинилэфира, основные цепочки образованы атомами углерода и фтора (рис. 8.55), к которым присоединяются через атом кислорода боковые цепочки. Этот материал можно обрабатывать обычным литьем, или экструзией, выдавливанием, и его называют плавким PTFE.

Материал PFA обладает типичными для PTFE свойствами, такими, как стойкость практически ко всем химикалиям, негорючесть, хорошими диэлектрическими показателями (εr= 2,1, tg δ = 5·10-4 при частоте 1 МГц). Граничная температура при длительной работе составляет 260 °C. Этот материал используется для изготовления качественных изоляционных деталей, а также изоляции проводов и кабелей. Он известен под маркой тефлон PFA (Du Pont, США).

б) Поливинилхлорид (PVC). Современные винилхлориды получают в основном полимеризацией этилена и хлора в присутствии катализатора под давлением. Молекула поливинилхлорида представлена на рис. 8.56. Для его изготовления используют два способа.

Первый способ — эмульсионный (Е-PVC). Недостатком этого способа является то, что остатки эмульсии (электролита) ухудшают диэлектрические характеристики материала, и поэтому этот материал используется только при низких напряжениях. Второй способ — суспензионный (S-PVC). Получаемый материал не содержит электролита, очень чист и обладает высокими диэлектрическими характеристиками.

Поливинилхлорид без добавок тверд, хрупок, термически слабостабилен. Поэтому к нему обычно добавляют другие вещества. Требуемые свойства, такие, как гибкость, химическая стойкость при высоких температурах, достигаются за счет добавок размягчителей, стабилизаторов, наполнителей, красителей, а также присадок, понижающих трение при экструдировании.

Размягчители — это маслоподобные вещества, например диоктилфталат, дикарбонокислый эфир, содержащие полярные группы. Эти группы замещают полярные группы в длинных молекулах PVC с регулярно расположенными диполями, причем нитеобразные молекулы размягчаются, увеличивается пластичность и эластичность материала, но уменьшается его прочность на разрыв. Например, чистый PVC может удлиниться лишь на 10%, а при добавке 40% размягчителя получается резинообразный материал, способный растягиваться вдвое.

Стабилизаторы. Молекулы PVC под действием тепла, света (ультрафиолетового облучения), ЧР видоизменяются за счет разрывов связей НС1, появляются надрывы и в нитеобразных молекулах. Стабилизаторы должны устранить этот процесс и связать продукты разложения. В качестве стабилизаторов применяются основные соединения свинца — четырехосновный сульфат и двухосновный фталат.

Наполнители должны абсорбировать вещества, образующиеся при термическом и электрическом старении, например ионы НС1. Обычно в кабелях низкого напряжения в качестве наполнителей используется мел, а в кабелях с напряжением выше 10 кВ — каолин.

Красители служат для маркировки отдельных деталей из PVC.

Для улучшения текучести массы при изготовлении деталей добавляют твердый воск.

Диэлектрические потери поливинилхлоридной изоляции довольно велики. Ее tg δ составляет от 3 до 5%, диэлектрическая проницаемость кабельной смешанной изоляции на основе PVC равна примерно 5,3.

Из-за высоких потерь поливинилхлорид используется в качестве изоляции кабелей, прокладываемых в земле, только при низком напряжении, а для изоляции коротких кабельных вставок — при напряжении до 10 кВ. В табл. 8.8 приведены составы кабельных изоляционных материалов на основе поливинилхлорида. Рабочая напряженность такой изоляции составляет 2,5—3 кВ/мм, поэтому ее используют в основном для изоляции оболочек кабелей.

Таблица 8.8. Типичный состав, % поливинилхлоридной кабельной изоляции

Компонент | Кабель на 1 кВ | Кабель на 10 кВ |

Поливинилхлорид | 41 | 60 |

Различные пластификаторы | 22 | 24 |

Различные стабилизаторы | 3 | 7 |

Наполнители | 33 | 9 |

Красители | 1 | __ |

Рис. 8.57. Структуры молекул этилена (а), полиэтилена (б), разветвленного (в) и неразветвленного (г) полиэтилена

в) Полиэтилен — продукт полимеризации мономерного этилена. На рис. 8.57 показаны структуры молекулы исходного продукта, полиэтилена и возможные разветвления углеродных цепочек. Производят полиэтилен двумя способами: с помощью низкого и высокого давлений. Первый способ основан на полимеризации молекул этилена в присутствии катализаторов при нормальной температуре и давлении порядка 105 Па, при этом создаются преимущественно линейные нитеобразные макромолекулы, которые плотно связаны между собой и образуют кристаллообразные участки массы.

Таким образом получают полиэтилен высокой плотности с высокой степенью кристаллизации.

Второй способ состоит в полимеризации при температуре 200 °C и давлении (1,5—3)-102 МПа. Катализатором является небольшое содержание кислорода. В этом случае образуется более или менее разветвленная структура с боковыми группами. Разветвления приводят к менее плотной упаковке молекулярных нитей в кристаллитах, и получается полиэтилен низкой плотности.

В табл. 8.9 приведены плотность и степень кристаллизации полиэтиленов высокой и низкой плотности. Степень кристаллизации зависит от температуры (рис. 8.58). Полиэтилен HDPE сохраняет примерно до 70% кристаллической структуры при температуре ПО °C. Если температура превышает 110 °C, полиэтилен плавится. Процесс плавления полиэтилена LDPE начинается уже при —20 °C и постепенно завершается при температуре плавления (ПО—115°C).

Механические характеристики полиэтилена определяются не только плотностью, но и молекулярной массой и ее распределением. Однако общими для обоих видов полиэтилена являются следующие свойства.

Полиэтилены LDPE и HDPE чувствительны к внутренним механическим напряжениям, возникающим при надрезах. Охлаждение от температуры плавления в экструдере до комнатной температуры сопровождается усадкой, достигающей 15%, из-за чего могут возникать внутренние механические напряжения.

Таблица 8.9. Плотности и степени кристаллизации полиэтиленов

Рис. 8.58. Степень кристаллизации х полиэтилена высокой (/) и низкой (2) плотности

Рис. 8.59. Кратковременная прочность Ed образцов изоляции из полиэтилена в зависимости от толщины изоляции s

Полиэтилены водонепроницаемы, но пропускают водяной пар, их водопоглощение невелико. Они размягчаются в минеральном трансформаторном масле, особенно при высокой температуре.

Длительная рабочая температура полиэтилена низкой плотности составляет 70 °C.

Особой формой полиэтилена является сшитый полиэтилен. При сшитии полиэтилена (преимущественно LDPE) достигается улучшение его механической характеристики и повышается термостойкость от 70 до 90 °C, при этом из линейных частично разветвленных макромолекул возникает трехмерная структура и материал переходит в состояние эластомера. Для сшивания полиэтилена используют следующие методы: химический с помощью пероксида в атмосфере водяного пара или газов, таких, как азот, SF6 и др. (так называемая «сухая» сшивка), в силиконовом масле, так называемый Sioplas-способ без повышенного давления, а также облучение.

Полиэтилен обладает прекрасными диэлектрическими свойствами и высокой электрической прочностью [8.67, 8.72]. Например, прочность тонких пленок достигает 700 кВ/мм [8.68]. Однако пробивная напряженность является функцией электрически нагруженного объема.

На рис. 8.59 видно, что Ed падает с увеличением толщины s (эффект объема).

Как уже объяснялось в 8.2.2.1, с увеличением электрически нагруженного объема возрастает вероятность электрического пробоя, что и определяет снижение прочности.

Полиэтилен представляет собой неполярный материал, так как дипольные моменты СН2-групп скомпенсированы. Следствием этого является низкий tg δ, который равен (1-2)·10-4 при температуре 20 °C. Зависимости tg δ от напряженности поля, определенные на образцах полиэтилена, приведены на рис. 8.60. Образцы с электродами помещались в сосуде, заполненном SF6, причем устранялись ЧР при чувствительности 0,1 пКл (см. также § 10.8).

При напряженности поля до 15 кВ/мм tg δ не зависит от напряжения, а для больших значений напряженности ![]() где т>0.

где т>0.

Увеличение tgδ можно объяснить активацией электронов в квазисвободном состоянии из донаторов (см. 8.2.1.2). Этот процесс облегчается при более высоких температурах, и tg δ становится еще выше.

Диэлектрическая постоянная полиэтилена равна 2,3, а удельное сопротивление—1017 Ом-см.

Благодаря небольшим диэлектрическим потерям полиэтилен пригоден для изготовления изоляции кабелей. В настоящее время он широко внедряется в кабелях классов напряжения до 110 (220) кВ, а в массовых кабелях среднего напряжения (20 и 30 кВ) вытесняет другие виды изоляции.

Проблемы внедрения кабелей с полиэтиленовой изоляцией, в том числе и со сшитым полиэтиленом, связаны с их чувствительностью к ЧР. В местах с повышенной напряженностью (у неоднородностей или в воздушных включениях, а также на границе проводник — полиэтилен) могут возникать разрушения в виде дендритов — полых каналов, медленно прорастающих в изоляционном материале и вызывающих пробой изоляции (выход кабеля из строя) при развитии дендрита до противоположного электрода (см. рис. 8.51 [8.57—8.59, 8.70]). Из-за низкой стойкости полиэтилена к ЧР, а также с учетом влияния объемного заряда (см. 8.2.2.1 и [8.48]) рабочая напряженность в кабелях среднего напряжения составляет всего 2—5 кВ/мм.

Однако проблема чувствительности полиэтилена к ЧР в современных конструкциях кабелей потеряла свое значение и практически решена путем использования полупроводящих слоев у жилы и оболочки кабеля, представляющих собой полиэтилен с добавками сажи и наносимых методом ступенчатой экструзии, а также применением в экструдерах тонких сит с отверстиями около 50 мкм для предотвращения загрязнений изоляции. Кроме того, дефекты диэлектрика распознаются в процессе изготовления изоляции путем измерения ЧР (см. § 10.8), и кабели, имеющие при испытательном напряжении 2U0 интенсивность ЧР выше 5 пКл, бракуются.

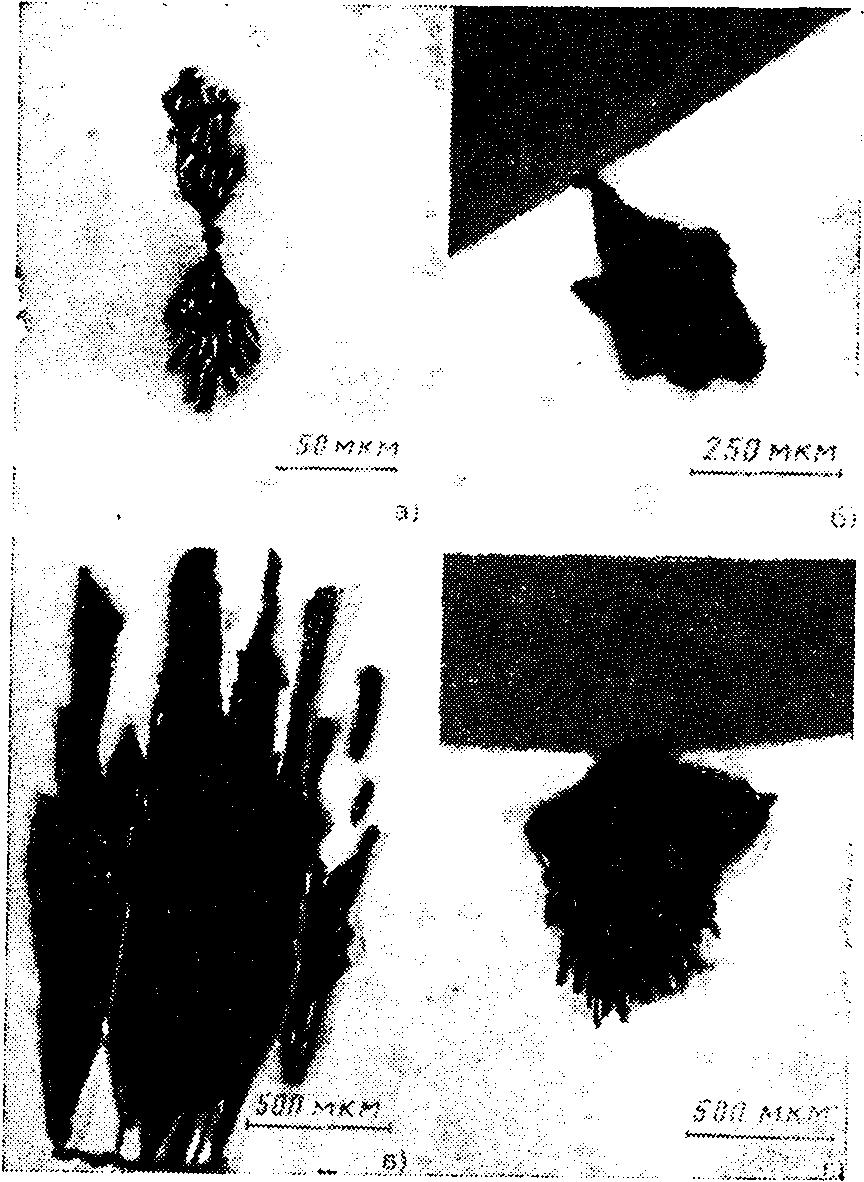

В настоящее время считается большой проблемой появление «электрохимических» или «водяных» дендритов. Электрохимические дендриты аналогичны электрическим, т. е. диэлектрик изменяется под действием электрического поля в увлажненных областях с локальной неоднородностью поля. Понятие электрохимических дендритов является более общим, оно не исключает влияния химических процессов на образование таких структур. Однако так как для появления этих структур необходима определенная увлажненность, то часто используют понятие водяных дендритов. Эта форма разрушения изоляции, проявляющаяся не спонтанно, а развивающаяся в течение многих лет в кабелях, проложенных во влажной земле, не вызывает ЧР и поэтому не может быть обнаружена измерением уровня ЧР. Ее можно зафиксировать под микроскопом вследствие изменения окраски изоляции после ее обработки водным раствором голубого метилена и Nа2СО3. Различают объемные дендриты внутри полиэтиленовой изоляции и дендриты, развивающиеся от проводящих поверхностей (рис. 8.61). Слабо развитые дендриты с размерами от нескольких микрон до сотен микрон обычно стабилизируются во времени и поэтому в настоящее время считаются неопасными для изоляции, если они не слишком разрослись.

Рис. 8.61. Водяные дендриты в изоляции полиэтиленового кабеля 20 кВ, образовавшиеся после многолетней работы:

а, в — объемные дендриты, возникшие у включений в изоляции; б, г — дендриты, возникшие у неоднородности на поверхности жилы кабеля; а, б — полиэтилен низкой плотности; в, г — сшитый полиэтилен

Древовидные дендриты при подводе к ним влаги могут непрерывно развиваться. Обладая высокой электропроводностью, дендриты больших размеров сильно ослабляют изоляцию, и по истечении нескольких лет работы кабель может пробиться. Механизмы возникновения электрохимических и водяных дендритов и их влияние на срок жизни полиэтиленовой изоляции в настоящее время достаточно хорошо изучены [8.71, 8.73, 8.74], однако все. еще остаются неясными многие детали.

Для предотвращения влияния электрохимических и водяных дендритов, причиной появления которых является, несомненно, увлажнение изоляции, кабели конструктивно выполняются таким образом, чтобы затруднить диффузию воды вдоль и поперек кабеля, а также через его оболочку. Кроме того, используют защитную оболочку, затрудняющую проникновение влаги в кабель. В кабелях 110 кВ используются в настоящее время вместо обычных поливинилхлоридных или полиэтиленовых защитные оболочки из полиэтилена, содержащие слои из алюминиевой фольги, которые полностью исключают проникновение влаги в изоляцию кабеля.

Рис. 8.62. Структура молекул полиимида, полученного поликонденсацией

Последние исследования показали, что «пропитка» полиэтилена элегазом приводит к повышению его электрической прочности [8.75, 8.76], что является следствием диффузии элегаза в пустоты полиэтиленовой изоляции и затрудняет условия появления разрядов в них из-за захвата электронов молекулами SF6. В настоящее время находится в опытной эксплуатации кабель высокого напряжения, в котором поддерживается небольшое избыточное давление элегаза. Эффект повышения электрической прочности за счет пропитки элегазом имеет особое значение для слоистой изоляции (см. п. 8.3.1).

г) Полиамиды. Понятие полиимида является обобщающим для температуростойких пластмасс, содержащих обычно кислотные ароматические группы.

Получение полиимидов принципиально возможно путем поликонденсации (дуро- и термопласты) или полимеризации (только дуропласты). Поликонденсаты — это ароматические диангидриды. Продукты полимеризации состоят из коротких цепочек фторполимеров. Они содержат также ненасыщенные алифатические концевые группы, которые насыщаются термически полимеризированными группами. Полиимиды, созданные полимеризацией, имеют меньшую термостойкость, чем полученные поликонденсацией.

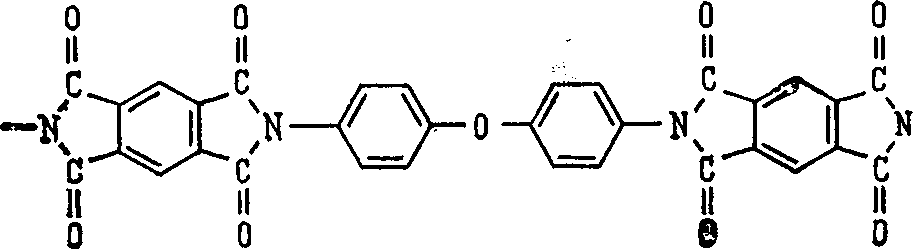

Для электротехники особое значение имеет полиимид, получаемый поликонденсацией пиромелиткислодиангидрита и диаминдифенилэфира, структура молекулы которого показана на рис. 8.62.

Эта структура очень устойчива к окислению, а плотная упаковка ароматических колец в сочетании с молекулярными силами обусловливает ее высокую термостойкость. Диапазон рабочих температур у полиимида от —180 до +300°С.

Этот полиимид обладает исключительной стойкостью к ионизирующему излучению, не горит, не плавится, начинает обугливаться лишь при 800 °C. Он обладает способностью гасить дугу, химически стоек, не впитывает горячую воду и концентрированные щелочи. Детали из полиимида устойчивы к тлеющему и дуговому разрядам, однако плохо переносят растягивающие нагрузки.

Формованные полиимидные детали имеют прочность 25 кВ/мм, а пленка гораздо прочнее. Диэлектрическая проницаемость равна 3,5, tgδ≈2-10-3 (при 50 Гц и 20°C).

Из полиимидов изготавливаются пленки, формованные детали, а из растворимых видов полиимида — лаки для проводов.

Полиимидные пленки пригодны для изготовления изоляции проводов и кабелей, обмоток электрических машин и трансформаторов, изоляции конденсаторов, а также применяются в качестве основы гибких печатных плат, самоклеящихся изоляционных лент, изоляционных трубок и т. д. Хорошо себя зарекомендовали полиимидные материалы в космической технике и ядерных устройствах. Полиимидные лаки термостойки, однако обладают невысокой прочностью к истиранию. Полиимидные материалы известны под названием каптон (фирма Du Pont, США), кинель (фирма Phone-Poulenc, Франция).

Следующим важным полиимидом является сшитый полидималейнимид (рис. 8.63) — термостойкий легкообрабатываемый материал. Он относится к дуропластам, описанным в 8.2.3.7. Это материал, содержащий полимерные двойные группы и полимеризованные диамины. Порошкообразная голубоватая смола растворяется, например, в ΛΛ-метилпирролидоне. Затем этим раствором пропитывается стеклоткань или керамическая вата, и материал затвердевает. Свойства полученного материала не столь хороши, как у описанных ранее полиимидов. При сравнительно неплохих механических и диэлектрических характеристиках его длительная термостойкость сохраняется до 180 °C. Материал стоек к излучению, но не выдерживает скользящих разрядов.

В настоящее время пока не нашла широкого применения полиимидная пластмасса или пропитанная полиимидом стеклоткань (стекломат), отвердевающая после обработки, непосредственно при производстве электрических аппаратов. Изготовители материала предпочитают сами проводить сложную обработку продукции в соответствии с запросами потребителей и поставлять готовые изделия, изготовленные из материалов на основе стеклоткани и полиимида.

Рис. 8.63. Структура молекул полидималейнимида, полученного ступенчатой полимеризацией

д) Полиамиды (РА) представляют собой частично кристаллизованные термопластические поликонденсаты [8.65]. Они имеют общий повторяющийся в молекуле структурный элемент — карбонокислую амидную группу

![]()

В различных полиамидах между этими группами содержится разное число групп СН2. Так, полиамид РА 6 имеет через каждые 5 групп СН2 1 амидную группу, РА 11 — через каждые 10 групп, а РА 12 — через каждые 11 групп. Структура молекул полиамидов может быть представлена в следующем виде:

![]()

где R==(CH2)5 для РА 6; R=(CH2)10 для РА 11 и R=(CH2)11 для РА 12.

В отличие от этих полиамидов РА 66 и РА 610 содержат сегменты из этих же двух "основных элементов с различным числом групп СН2.

Все эти полиамиды, а также РА 69 и РА 612 широко используются в электротехнике. Их свойства сильно зависят от степени кристаллизации, причем чем выше степень кристаллизации, тем тверже и влагоустойчивее материал. Однако степень кристаллизации может сильно изменяться в зависимости от условий охлаждения. Например, в РА 6 образуется сферолитная структура только в 10% объема при быстром охлаждении и в 60% при медленном охлаждении.

Недостатком полиамидов является зависимость их механических и диэлектрических характеристик от содержания влаги. Сухой, только что изготовленный твердый полиамид приобретает жесткость по мере поглощения влаги, однако при этом ухудшаются его диэлектрические показатели, уменьшается поверхностное и объемное удельное сопротивление. Полиамиды стойки к воздействиям погодных условий и ультрафиолетовому излучению. В технике высоких напряжений применяются детали, изготовленные обычно из РА 6. Это детали выключателей легкого исполнения, такие, как изоляционные тяги и опорные изоляторы, имеющие основу из стекловолокна. Речь идет о таких деталях, которые подвергаются не слишком сильным электрическим нагрузкам, например, в устройствах средних классов напряжения.

Сухой полиамид РА 6 имеет при 50 Гц, диэлектрическую проницаемость![]() , а у увлажненного полиамида

, а у увлажненного полиамида![]()

![]()

Эти показатели не позволяют широко использовать полиамид в качестве изоляционного материала в технике высоких напряжений.

е) Поликарбонат — линейный поликонденсат, имеющий полярные неподвижные элементы молекул, благодаря чему обладает повышенными жесткостью и вязкостью. Это аморфный материал, имеющий граничную температуру 150 °C, плавится при температуре от 220 до 230 °C. В технике высоких напряжений он применяется обычно в виде пленки для изоляции обмоток и кабелей. Детали, изготовленные экструзией, используют при низких напряжениях. При частоте 50 Гц диэлектрические потери очень малы, tg δ= (8-10)-10-4, диэлектрическая проницаемость еr=3,0-3,3.

8.2.3.6. Эластомеры.

Силиконовая резина. Этот материал получают вулканизацией силиконового каучука. Объединение молекул, как и у натурального каучука, происходит с помощью серы и специальных добавок, образующих мостиковые связи. Такое объединение возможно как при повышенной, так и при нормальной температуре. Горячая вулканизация происходит после введения добавок (обычно органических пероксидов), прессования и окончательной выдержки при температуре примерно 200 °C, а в случае двухкомпонентных составов, отвердевающих при низкой температуре, — после литья. При изготовлении особых видов силиконовой резины во время образования мостиковых связей происходит вспенивание материала.

В качестве наполнителей, укрепляющих смесь, используются оксид титана, кварцевый песок, карбонат кальция (мел), а также кизельгур (трепел).

Силиконовый каучук не окисляется, стоек к воздействию озона, света, жиров и хлорированных дифенилов. Пары воды силиконовая резина впитывает лишь при температуре выше 130 °C и разрушается только при больших временах воздействия паров. Она набухает в бензине, алифатических углеводородах, в ароматических растворителях и маслах и теряет свою механическую прочность. На силиконовую резину химически не действуют ни слабые кислоты и щелочи, ни полярные растворители и растворы солей. Характеристики силиконовых резин приведены в табл. 8.10. Силиконовая резина обычно устойчива к скользящим разрядам и дуге, ЧР, трудно воспламеняется.

Силиконовая резина горячей вулканизации применяется в качестве изоляции жил и оболочек кабелей, используемых в технике связи и электроснабжении, для уплотнений вводов в аппараты с жидкой средой и изготовления изоляции проводов и защитных колпаков распределителей в системах зажигания двигателей внутреннего сгорания. Самоклеящиеся ленты из борсодержащей силиконовой резины используются в качестве изоляции кабелей.

Таблица 8.10. Характеристики силиконовых резин [8.60]

Важнейшей областью применения силиконовой резины в технике высоких напряжений является изготовление подвесных изоляторов для воздушных линий электропередачи, состоящих из стеклотекстолитового стержня, устойчивого к растяжению, и экранов. Расширяется применение силиконовой резины при производстве штепсельных разъемов с регулированием поля для кабелей с пластмассовой изоляцией, работающих при средних напряжениях.

Твердеющие при низкой температуре материалы используются преимущественно для заливки обмоток и изготовления деталей, работающих при повышенных температурах.

Другие эластомеры. Кроме уже рассмотренных в 8.2.3.5. сшитого полиэтилена и силиконовой резины при изготовлении изоляции проводов, жил и оболочек кабелей с особо высокими гибкостью и прочностью на истирание, например кабелей, применяемых в карьерах, большую роль играют другие эластомеры. К ним относятся следующие материалы.

Этиленпропилен-кополимеризат (ЕРМ). Этот материал не совсем корректно обозначают как EPR (сокращение от названия этиленпропилен-кополимерруббер.) Разновидностью ЕРМ является этиленпропилен-диентерполимеризат (EPDM), обладающий способностью образовывать боковые связи при небольшом количестве диена. Эти изоляционные материалы без антиокислительной обработки стойки к воздействию кислорода и озона, света и погодных условий, медленно стареют (особенно EPDM), но неустойчивы к воздействию минерального масла.

При изготовлении изоляции кабелей на 150 кВ в качестве наполнителей используют мел или каолин. Электрическая прочность у этих материалов несколько ниже, а диэлектрическая проницаемость выше, чем у полиэтилена. Однако преимуществом этих материалов является то, что они более устойчивы в отношении образования водяных и электрических дендритов [8.77].

Фторкаучук. Это полимеризат гексафторпропилена и винилфторида. Он пригоден для изготовления изоляции жил и оболочек кабелей, работающих при температурах от —10 до +200 °C, исключительно устойчив к воздействию масла и растворителей. Удельное сопротивление фторкаучука составляет 1013 Ом-см, электрическая прочность равна примерно 200 кВ/см, tg δ ≈0,06 в диапазоне частот от 50 Гц до 1 кГц, диэлектрическая проницаемость εr=6.

Другие эластомеры, такие, как натуральная, бутиловая и хлоропреновая резины, в электротехнике применяются редко, только, например, в качестве изоляции специальных кабелей и проводов, и поэтому здесь не рассматриваются.