В электрических аппаратах, машинах и разного рода электрических устройствах весьма существенное значение имеют детали, обеспечивающие соприкосновение двух или нескольких проводников между собой. Эти детали образуют конструкцию, называемую контактным соединением или просто электрическим контактом. Неправильно выполненная конструкция контактов или запущенное их состояние могут быть причиной серьезной аварии (расплавление шинных соединений, отказ в разрыве цепи при токах к. з., взрывы масляных выключателей и др.). Контактные соединения нуждаются в непрерывном уходе и внимании. Они образуют одно из самых уязвимых мест в электрических установках.

Несмотря на большое разнообразие типов контактных соединений, между ними существует много общего, прежде всего в физической сущности явлений в контактах.

Контактное сопротивление

Для того чтобы понять наиболее важную физическую характеристику контактного соединения — контактное сопротивление*, следует уяснить себе, что электрический контакт образуется ограниченным числом контактных точек (элементарных площадок соприкосновения), поскольку поверхности контактов, даже тщательно отполированных, всегда имеют очень малые возвышения и впадины, и поэтому не может быть полного соприкосновения по всей поверхности (рис. 5.10). В местах (площадках) соприкосновения ток проходит через участки с сильно суженным сечением, причем линии тока удлиняются — стягиваются к контактным площадкам, а плотности тока по сравнению с плотностью тока в теле контакта резко увеличиваются.

* Иногда называемое переходным сопротивлением.

Сопротивление суженных участков в зоне перехода тока называют контактным сопротивлением. Этот термин сохраняется и тогда, когда на контактной площадке имеется пленка, вносящая дополнительное сопротивление.

Общая действительная площадь соприкосновения s отдельных площадок контакта из однородного материала определяется очевидной формулой

Рис. 5.10. Со прикосновение двух контактных поверхностей

где с — постоянная, зависящая от рода материала, способа обработки и состояния контактной поверхности, особенно от степени окисления ее, например, для чистых медных контактов с = (0,9-1,4)х10-4;

т — постоянная, зависящая от формы контактов (0,5<т<1,0).

Контактное сопротивление зависит от целого ряда факторов.

Сила нажатия на соприкасающиеся контактные поверхности является наиболее существенным фактором, определяющим величину Rк.

Чем больше сила нажатия, тем больше действительная площадка соприкосновения при неизменной общей кажущейся площади соприкасающихся поверхностей, тем меньше контактное сопротивление.

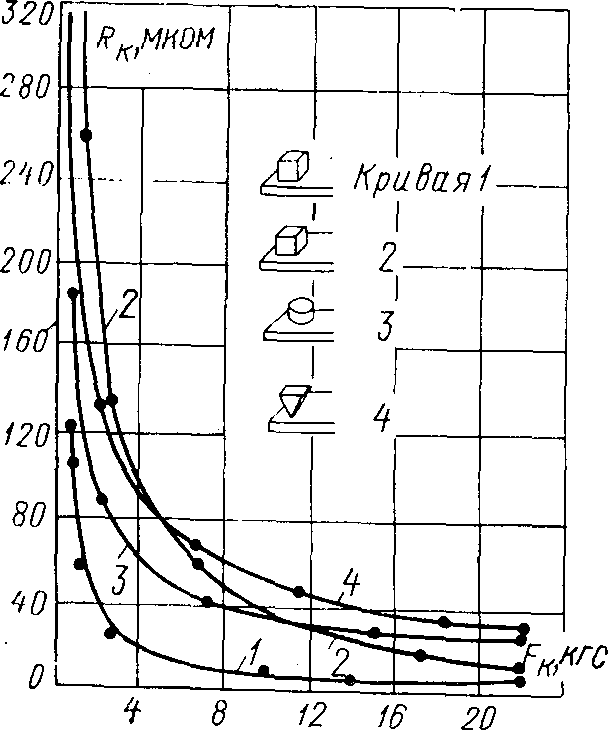

Из зависимостей RK=f(FK), представленных на рис. 5.11 для контактов разной формы, следует, что увеличение силы нажатия после некоторого значения практически не уменьшает контактное сопротивление. Таким образом, зависимость RK=f (FK) определяет разумные границы давлений при затяжке болтов шинных соединений, при выборе натяжения пружин скользящих и разъемных контактов.

Из сопоставления кривых 1 и 2 следует интересный и практически важный вывод: сопротивление контактов с притертыми и отполированными поверхностями больше, чем контактов, поверхности которых шероховаты. Объясняется это тем, что сглаживание бугорков на поверхности контакта при его полировке затрудняет смятие материала контакта и разрушение пленки на контактных площадках при нажатии.

Рис. 5.11. Зависимость контактного сопротивления Rк от силы нажатия Fк на медные контакты: 1 — плоские контактные поверхности притерты и сделаны шероховатыми; 2 — то же, и отполированы; 3 — одноточечный круглый контакт; 4 — одноточечный контакт (контактная точка — вершина пирамиды, закруглена)

Температура оказывает заметное влияние на контактное сопротивление. На рис. 5.12 эта зависимость представлена графически для медных контактов. Обращает на себя внимание линейный рост сопротивления до температуры 200° С, что объясняется температурным увеличением удельного сопротивления материала контакта. Температурный коэффициент сопротивления в этой зоне температур равен примерно 0,66а, где а — температурный коэффициент материала контактов.

При температуре —200° С механическая прочность металла резко уменьшается, контактная площадка увеличивается и контактное сопротивление падает. Затем наблюдается новый рост сопротивления, и, наконец, начиная с температуры плавления, сопротивление резко падает вследствие плавления металла и превращения контактных площадок в единое жидкое тело (жидкий мостик).

Состояние контактных поверхностей оказывает большое, иногда определяющее влияние на контактное сопротивление. Химически активные вещества, в том числе влага, находящаяся в воздухе, взаимодействуя с материалом контакта, образует на его поверхности твердый, хрупкий слой — пленку. Электрическая проводимость таких пленок значительно уступает проводимости материала контакта. В результате контактное сопротивление резко возрастает и иногда наступает полный разрыв цепи тока.

Химические процессы в поверхностных слоях материала контакта, таким образом, разрушают материал, вызывают его коррозию. Эти процессы особенно активизируются при повышенных температурах. Так, по данным ЛЭТИ, сопротивление чистых медных контактов при температуре 70° С за 15 суток увеличивается примерно в 1000 раз.

Процессы коррозии дополнительно ускоряются, если в окружающей среде находятся кислотные пары, сернистый газ или другие химически активные вещества.

Морской воздух высокой влажности, содержащий растворы солей, активизирует процессы коррозии.

Интенсивность коррозии, в частности окисление, существенно зависит от материала контакта. Наиболее сильно окисляются контакты из меди. Алюминиевые контакты, по тем же данным, за 15 дней также быстро окисляются, и при температуре 70° С их сопротивление увеличивается в десятки раз. Сравнительно мало окисляются латунные контакты: за 15 суток при 70° С их сопротивление возрастает в шесть раз.

У серебряных контактов на воздухе образуется пленка сульфида, обладающая очень высоким удельным сопротивлением. Однако твердость пленки примерно вдвое меньше твердости серебра. Поэтому она легко разрушается при замыкании контакта, благодаря чему серебряные контакты сохраняют контактное сопротивление почти без изменения.

Следует подчеркнуть, то состояние контактных поверхностей, а значит, и контактное сопротивление изменяются особенно заметно, если контакт образован двумя разнородными металлами (медь —алюминий и т. п.).

Сочетание разнородных металлов, как известно, образует электрохимическую микропару с разностью потенциалов, определяемой положением металлов в электрохимическом ряду напряжений.

Всегда имеющаяся в воздухе вода и растворенные в ней соли образуют электролит.

Таким образом, в замкнутом контактном соединении из разнородных металлов создаются условия для непрерывного генерирования и циркуляции местного электрического тока и, следовательно, непрерывной электрохимической коррозии материала контакта. При этом разрушается металл, имеющий больший отрицательный потенциал, и тем интенсивнее, чем больше разность потенциалов между материалами, образующими контактную пару. В паре медь—алюминий быстро разрушается алюминий, так как потенциал меди по отношению к водороду +0,52 в, а алюминия — 1,34 в; разность потенциалов в паре 1,86 в.

Заметим, что в контактном соединении из разнородных металлов одновременно происходит и химическая коррозия; она дополнительно ухудшает состояние контактных поверхностей.

При рациональном конструировании контактных соединений должно предусматриваться сохранение в допустимых границах величины контактного сопротивления во время эксплуатации установки.

В контактах, размыкаемых и замыкаемых в процессе работы электрического устройства, задача поддержания приемлемого значения контактного сопротивления облегчается тем, что образующаяся при коррозии очень тонкая пленка в месте действительного контакта счищается в результате взаимного трения поверхностей перемещающихся контактов. Для обеспечения хорошего самоочищения контактов в аппаратах (например, контакторах) иногда применяют специальные кинематические схемы, обеспечивающие взаимное трение контактов.

Однако в аппаратах с длительно замкнутыми контактами приходится принимать дополнительно специальные меры защиты контактов от коррозии. Специальные меры защиты нужны и для неразмыкаемых контактных соединений.

Радикальным средством защиты контактных соединений от коррозии является применение специальных покрытий из коррозионноустойчивых металлов и герметизация контактов путем покрытия их лаком. Так, например, медные и латунные контакты часто покрывают слоем серебра (серебрение) или олова (лужение); иногда к медным контактам приваривают серебряные полоски.

К распространенному простому способу защиты от коррозии следует отнести покрытие контактных поверхностей вазелином при зачистке их шлифным напильником. Вазелин хорошо защищает поверхности от окисления при пребывании их на воздухе и герметизирует контакты после их соединения.

Для предупреждения разрушения контактных соединений из меди и алюминия распространено применение переходных зажимов, состоящих из сваренных алюминиевой и медной частей. Применение, там где это возможно, сварки разнородных материалов контакта радикально устраняет опасность их разрушения.

Измерение контактного сопротивления выключателей при плановых ревизиях и ремонтах — хорошее средство обнаружить неудовлетворительное состояние контактов. Высокое контактное сопротивление свидетельствует об обгорании контактов, их окислении, неправильной регулировке, наличии посторонних частиц на контактных поверхностях и т. д.

Нагревание контактов при продолжительной нагрузке

Контактное соединение в условиях продолжительной нагрузки нагревается до температуры, при которой устанавливается равновесие между теплом, выделяющимся в контакте, и теплом, рассеиваемым в окружающее пространство.

Тепло, выделяющееся в контакте, очевидно, определяется током через контакт и контактным сопротивлением. Закономерности, определяющие величину контактного сопротивления, в равной степени определяют и нагрев контактного соединения. Что касается рассеивания тепла, выделяющегося в контакте, то оно происходит главным образом путем конвекции через боковые поверхности контакта и, следовательно, зависит от того, как развиты эти поверхности. Некоторое значение имеет и отвод тепла от наиболее нагретой части контакта — контактной площадки в сторону тела контакта и деталей токопривода, к которым контакт крепится. Таким образом, рассеивание тепла, а следовательно, и температура контакта определяются также конструкцией и зависят от теплопроводности материала контакта.

Максимальная установившаяся допустимая температура контактных соединений для судовых электрических установок предписана Регистром СССР и, в зависимости от материала, конструкции контакта и его назначения, заключена между 70 и 120° С.

Заметим, что, как правило, у аппаратов рассеивание тепла происходит в условиях естественного охлаждения контактных соединений. Однако по мере возрастания рабочих токов задача разработки аппаратов и контактных соединений с приемлемыми габаритами оказывается все более трудной. Естественно, возникает задача принудительного охлаждения аппарата и его контактов. Удачные разработки в направлении использования проточного водяного охлаждения выполнены на заводе «Электросила». Так, водяное охлаждение неподвижных контактов и шин АВВ серии АС позволило повысить их номинальные токи в 4 раза. Дальнейшее увеличение допустимой нагрузки затруднено тем, что температура контактных площадок практически не зависит от способа охлаждения тела контакта. С ростом тока температура площадки растет, интенсивность коррозии в зоне площадки возрастает, тогда как температура тела контакта при водяном охлаждении может оставаться невысокой.