Электротехническая отрасль характеризуется повышенным динамизмом. Расширение ассортимента продукции, вызванное- ускоренными темпами ее обновления, предъявляет все более высокие требования к гибкости производственного аппарата. Этот динамизм требует, в частности, непрерывной модификации производственной структуры и быстрой адаптации производственных процессов к изменяющейся конструкции и номенклатуре выпускаемых изделий.

В трансформаторостроении этот динамизм проявляется особенно заметно. Достаточно сказать, что отечественной промышленностью только трансформаторов общего назначения выпускается более 200 типов, период обновленности трансформаторов составляет 7—10 лет и имеет тенденцию к сокращению, выпускается огромное количество специальных трансформаторов, типоисполнений трансформаторов и т. д. Не исключается целесообразность, проектирования и изготовления трансформаторов с учетом места их эксплуатации (Крайний Север или южные районы страны). Возможно, в скором времени будут проектироваться серии трансформаторов на основе перспективных стандартов. Такие трансформаторы, создаваемые с учетом развития промышленности, должны иметь характеристики лучше, чем у современных зарубежных аналогов, что позволит им сохранить высокую эффективность в течение всего последующего периода эксплуатации. Появление новых материалов и совершенствование технологических процессов также существенно влияют на сложившуюся организационную структуру проектирования и производства трансформаторов.

Обеспечение необходимого динамизма подотрасли невозможно без использования современных достижений в области вычислительной техники и разрабатываемых на ее базе систем- (САПР, ГАП и т. д.).

В этом отношении на передовых предприятиях трансформаторостроения уже достигнуты определенные успехи [33]. Внедрение поточно-механизированных линий для изготовления металлоконструкций и конвейерных установок для их окраски, конвейеров для сборки активной части, окончательной сборки и испытаний трансформаторов I—II габаритов внесли заметные изменения в организацию серийного производства трансформаторов и существенно повысили его производительность. На предприятиях появились производственные участки, работающие в едином технологическом ритме. Например, сборка активной части трансформатора на конвейере с шихтовкой магнитопровода непосредственно в обмотки предполагает согласованность как в изготовлении магнитопровода, так и в намотке обмоток. Аналогично в едином ритме должны работать поточно-механизированные линии изготовления металлоконструкций и конвейеры для их окраски.

Заметные изменения происходят и в организации производства крупных трансформаторов, которое является мелкосерийным или единичным.

Однако все эти мероприятия в определенной степени носят паллиативный характер, поскольку не базируются на системном подходе.

Представляется, что значительное повышение эффективности трансформаторного производства может быть достигнуто при комплексном решении задачи, которая включает следующие этапы:

- Функционально-стоимостный анализ (ФСА) изделий, технологических процессов, организации производства, управления предприятием и др.

- Совершенствование процесса проектирования изделий на базе САПР с улучшением их технико-экономических показателей.

- Автоматизация и роботизация технологических процессов.

- Создание гибких производственных систем посредством обеспечения взаимодействия САПР, АСУ ТП, роботов, АСУП на едином информационном балансе под управлением центральной ЭВМ,

В электротехнической промышленности уже накоплен определенный опыт проведения ФСА изделий и технологических процессов. Однако задача ставится шире: ФСА должен распространяться на организацию производства, управление и т. д.

Все объекты, подвергаемые ФСА, могут быть разделены на два вида [34]. Анализ объектов первого вида можно назвать ФСА структур, второго вида — ФСА способов. К структурам, кроме самих изделий, относятся организация производства, управление предприятием, системы обработки данных, а к способам относятся технология, снабжение, перевозки, коммуникации и др.

При проведении ФСА объектов первого вида выявляются и задаются функции объектов и их составных частей, в результате чего формируется определенная структура объектов. При анализе объектов второго вида структуры соответствующих объектов первого вида заданы. Необходимо найти эффективный способ их реализации. Последний не может изменять физические принципы, на которых основано действие объектов первого вида. Следовательно, в первом случае анализируется пара «функция — ее материальный носитель», во втором — «материальный носитель функции — операция, позволяющая ее получить».

При проведении ФСА формулируются как непротиворечивые задачи по совершенствованию объектов, в основном первого вида, так и задачи, в которых, содержатся противоречия, требующие разрешения (оба типа объектов). В первом случае задача заключается в устранении бесполезных функций, совмещении дублированных вспомогательных функций, осуществлении вспомогательных, функций с меньшими затратами и т. д. Во втором — речь идет об одновременном улучшении одной функции, например стоимости объекта, и ухудшении, другой — усложнении технологии его производства.

Результатом ФСА являются рекомендации по изменению конструкции, технологии или организации производства, которые направлены на приведение в соответствие новых требований к изделию с меняющимися условиями его производства или эксплуатации, а в ряде случаев на устранение определенных, просчетов, допущенных на соответствующих этапах создания изделия.

Совершенствование процесса проектирования на базе САПР наиболее эффективно при формировании специализированных подразделений, осуществляющих разработку этих систем.

Отделы или бюро САПР начали появляться на большинстве предприятий отечественного трансформаторостроения. Следовательно, можно констатировать, что организационно проблема решается. Теперь следует, чтобы САПР, как указывалось выше, начали функционировать как составная часть комплекса средств автоматизации производства.

Для подготовки внедрения робототехники на электротехнических предприятиях создаются специальные группы в составе конструкторов, технологов, специалистов по НОТ, рабочих-новаторов, представителей администрации. Эти группы выполняют следующие мероприятия:

проводят технологическую подготовку внедрения роботов;

определяют вид и число необходимых роботов и периферийного оборудования собственного производства;

обеспечивают совмещение имеющегося оборудования и промышленных роботов;

проводят испытания созданного роботизированного производства и обеспечивают его стабильную работу.

Эффективность внедрения роботов во многом определяется качеством технологической подготовки производства. Поэтому особенно необходим последовательный и тщательный функционально-стоимостный анализ всего производственного процесса, рабочих мест, отдельных технологических операций и устранение замеченных недостатков.

Представляется, что в трансформаторостроен ни одна из важнейших областей использования роботов — сварочные операции. Сварочные роботы могут заменить людей при сварке баков, расширителей, радиаторов и мелких узлов трансформаторов при соблюдении следующих условий:

- В основу функционирования роботов должна быть положена система гибкого программирования, существенно расширяющая их возможности.

- Робот должен быть смонтирован из унифицированных узлов и деталей, что упрощает его переналадку при изменении условий или режимов работы.

- Робот должен функционировать в прямоугольной системе координат, поскольку сварочные операции осуществляются, как правило, по прямым или кривым линиям; это упрощает программирование операций, в отличие от сферической системы координат, характерной для движений руки человека.

- Внедрение одного робота должно заменить труд не менее трех сварщиков при непрерывной работе в 2—3 смены.

- Робот должен выполнять не менее 80 % сварочных работ данного профиля; практика показывает, что на современном этапе создать робот, выполняющий все виды сварочных работ, невозможно.

Следует иметь в виду, что капитальные вложения в производство и внедрение одного промышленного робота в 6—10 раз больше, чем на создание одного обычного рабочего места. При этом нормативный срок окупаемости этих капитальных вложений в ряде стран составляет 3 года. Следовательно, большие единовременные затраты на внедрение робота в промышленное производство будут оправданы только в том случае, если он будет включен в эффективную гибкую производственную систему.

Таким образом, если ЭВМ занимают центральное место в создаваемых гибких производственных системах, то непосредственное их использование в промышленности, подъем автоматизации на новую ступень невозможны, как отмечалось выше, без роботов, производство которых в нашей стране постоянно расширяется.

Ряд зарубежных фирм приступили к массовому производству роботов, которые с успехом можно использовать и в трансформаторостроении. Сделаем краткий обзор экспонируемых роботов по Международной выставке «Промышленные роботы — 82».

Для сварки крупногабаритных деталей электродуговой сваркой фирма Shin Meiwa Industry Со., Ltd (Япония) предлагает промышленные роботы PW150A—PW150B.

Для получения стабильного качества сварки синхронизация движения горелки и позиционера обеспечивает соответствующее положение горелки. При сварке управление горелкой осуществляется по осям х, у, z.

Микро-ЭВМ управляет всеми операциями. Робот PW150A имеет 5 степеней свободы, а робот PW150B—7, оба они снабжены столами для установки сварочного кондуктора и свариваемой детали.

Программирование производится по методу воспроизведения с дистанционного пульта управления ручным переключением каждого компонента. Если в процессе обучения зафиксировано три точки, то дуга, описываемая по этим трем точкам, будет при сварке воспроизведена автоматически. Если в процессе обучения происходит фиксирование только двух точек, то при сварке будет происходить прямая линейная интерполяция.

Для поддержания заданной скорости сварки в процессе сварки происходит ее регулирование с учетом дуговой и прямолинейной интерполяции. Запись и хранение программ производятся кассетным самописцем.

Роботы моделей PW150A и PW150B снабжены устройствами для стыковки, обеспечивающими стыковку промышленного робота ц сварочного агрегата и задание пяти параметров сварки.

Поскольку эти роботы воспроизводят при дуговой сварке все необходимые функции, то отпадает необходимость в установке какого-либо периферийного оборудования.

Фирма Kemppi (Финляндия) также изготавливает роботы для сварки типа Kemppi — PUMA. Этот робот напоминает человеческую руку, что позволяет использовать его для различных назначений. Диапазон движения при работе с роботом PUMA исключительно широк — он охватывает почти полную сферическую поверхность. Вылет робота PUMA-560 составляет 1 м, а робота PUMA-760—1,4 м. Он может работать как в правостороннем, так и в левостороннем направлениях.

Система управления роботом полностью состоит из микропроцессоров. В запоминающее устройство можно внести 500—600 различных программных точек, которое достаточно для всех сварочных операций, выполняемых роботом. Хорошая точность позиционирования (±0,1 мм) обеспечивает высокое качество сварки.

Робот PUMA может быть запрограммирован в ручном режиме или с помощью терминала ЭВМ. Программирование производится с использованием языка программирования VAL, специально разработанного для программирования промышленных роботов. Робот можно программировать заново при выполнении им предыдущей программы или использовать заранее написанную программу.

Робот PUMA работает в контакте с людьми или с другими роботами. Он может быть легко подключен к крупным системам, таким, как САПР, АСУТП.

На основе опыта в области изготовления окрасочных аппаратов и систем автоматического управления фирма Tokiko (Япония) разработала окрасочный робот Tokiko, который может непрерывно и автоматически повторять окрасочные операции в соответствии с заданными программами. Этим программам можно обучить робота следующими методами:

методом непрерывной траектории — оператор обучает робота окрасочным операциям перемещением руки робота таким образом, как он обычно работает с краскопультом;

методом с координатной системой управления — оператор разлагает перемещения руки робота на линейные перемещения и обучает робота только начальным и конечным точкам каждого движения.

Следует, однако, отметить, что явно недостаточное внимание пока уделяется решению, казалось бы, второстепенных вопросов— разработке вспомогательных средств для реализации робототехнических технологий: ориентаторов, распознавателей образов, средств диагностики оборудования, измерительных средств и других, без которых практическая реализация этих технологий оказывается невозможной.

Подход к решению отмеченных выше проблем может быть проиллюстрирован на примере Биробиджанского завода силовых трансформаторов (БирЗСТ), где серьезно и целенаправленно решают задачи автоматизации различных производственных процессов. Там, в первую очередь, был создан отдел САПР, который взял на себя функции координации основных вопросов проектирования, конструирования и технической подготовки производства трансформаторов.

Специалисты отдела САПР первоначально провели ФСА изготовляемых трансформаторов и технологии их производства. Были устранены выявленные конструктивные недоработки, например: изменена конструкция прессующих устройств, в результате чего их масса уменьшилась в 3 раза; изменена конструкция баков с упрощением технологии их производства и т. д. Существенные изменения были внесены и в технологический процесс. Например, вместо раздельных операций шихтовки магнитопровода и намотки обмоток с последующей расшихтовкой магнитопровода и других операций был разработан технологический процесс сборки активной части без предварительной зашихтовки верхнего ярма магнитопровода с блочной конструкцией обмоток НИ и ВН.

Проведенный комплекс мероприятий позволяет получать экономический эффект при производстве серии трансформаторов от 630—1600 кВ·А порядка 270 тыс. руб. в год (в соответствии с программой выпуска этих трансформаторов на предприятии).

После этапа ФСА проектировщики отдела САПР БирЗСТ приступили к автоматизированному проектированию той же серии трансформаторов на ЭВМ с помощью системы автоматизированного проектирования, принципы функционирования которой и структура описаны в гл. 5.

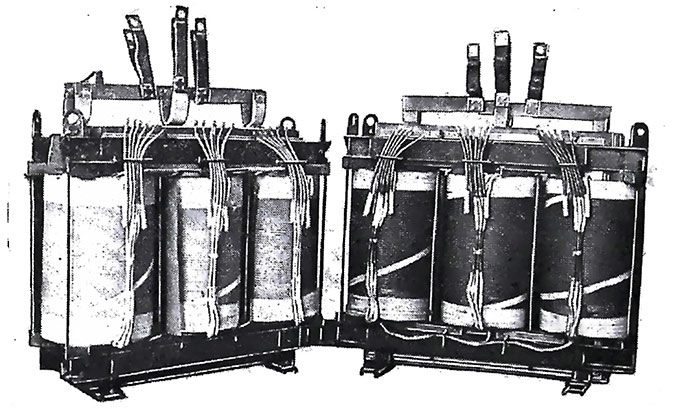

Проведенная параметрическая оптимизация трансформаторов на базе САПР позволила существенно улучшить их техникоэкономические показатели и дала дополнительный экономический эффект на той же серии в 180 тыс. руб. В табл. 2.1 приведены сравнительные характеристики трансформатора ТМ-1000/10 на разных этапах модернизации, а на рис. 2.4 показаны активные части этого трансформатора после I и II этапов.

Таблица 2.1. Технические данные модернизированного трансформатора ТМ-1000/10

Параметр | Базовые | На I этапе (ФСА) | На II этапе (САПР) |

Потери КЗ, ВТ | 11900 | 12300 | 12300 |

Напряжение КЗ, % | 5,4 | 5,6 | 5,6 |

Потерн XX, Вт | 2350 | 2100 | 2050 |

Ток XX, % | 1,25 | 1,28 | 1,3 |

Масса алюминия, кг | 342 | 302 | 298 |

1288 | 1160 | 1107 | |

Полная масса трансформатора, кг | 4200 | 3250 | 3150 |

Трудоемкость, тыс. нормо-ч | 230 | 120 | 110 |

Рис. 2.4. Активная часть трансформатора ТМ-1000/10, изготовленная по результатам I (слева) и II (справа) этапов модернизации

Дальнейшие работы ведутся в направлении обеспечения сквозного характера проектирования от определения на ЭВМ оптимальной формы сечения стержня магнитопровода и диаметра стержня, автоматизированного проектирования трансформатора, последующего автоматизированного раскроя рулонной электротехнической стали и т. д. Иными словами, прослеживается связь между САПР объекта, САПР ТП и элементами роботизации производства.