Технологический процесс изготовления детали представляет формоизменение заготовки в процессе выполнения операций и переходов. Запишем функцию цели технологического процесса в виде выражения [30]:

![]() (2.1)

(2.1)

где Ф — оператор формоизменения; S0— исходное состояние обрабатываемой детали; Sк— конечное состояние обрабатываемой детали; С0 — критерий оптимизации.

![]()

Следовательно, технологический процесс можно представить математически в виде функционала от двух переменных: функции формоизменения и характеристик обрабатываемой детали, т. е.

(2.2).

Поскольку превращение детали из исходного состояния S0 в конечное Sк осуществляется последовательным выполнением

операций технологического процесса Ф, можно записать

![]() (2.3)

(2.3)

Для реализации функции Ф каждой операции требуется выполнение определенных процедур, функцию такой процедуры можно записать в виде

![]() (2.4)

(2.4)

Таким образом, описание технологического процесса можно формулировать на трех уровнях: на уровне всего процесса, на уровне операции и на уровне процедур.

Каждое состояние детали и функции формоизменения определяет множество параметров

![]() (2.5)

(2.5)

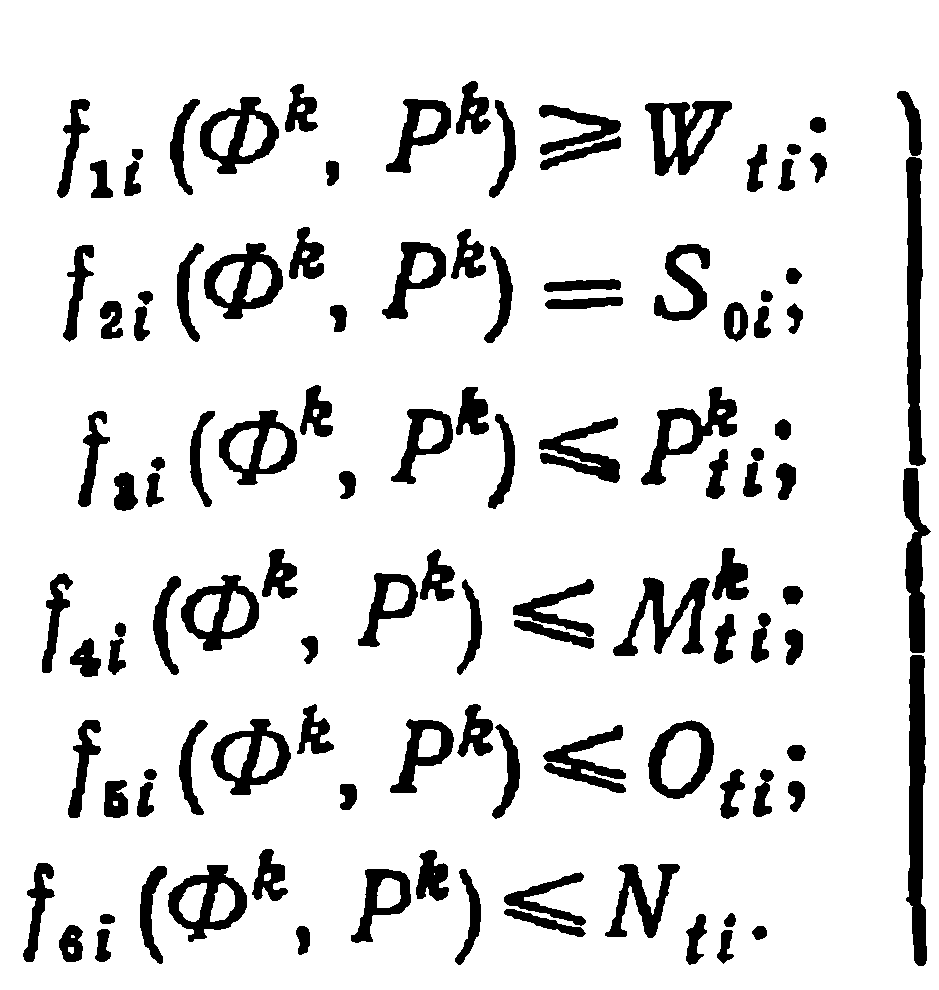

Ограничения, накладываемые на технологический процесс, зависят от требований, предъявляемых к обрабатываемой детали Wt, вида применяемых технологических методов Рt, парка станков Mt, технологической оснастки Оt и инструмента Nt. Эти ограничения в общем виде можно представить следующим образом:

(2.6)

В выражении (2.3) необходимо учитывать влияние традиционной технологии на основные характеристики обрабатываемой детали. Это определяется как выбором метода обработки, так и условиями обработки и проявляется в изменении не только связанных характеристик детали, но и во взаимодействии характеристик, на первый взгляд, не связанных между собой корреляционной связью [31].

Приведенная математическая модель в самом общем виде отображает технологический процесс обработки детали. Подстановка конкретных зависимостей в выражении (2.1)—(2.6) позволяет использовать подобные модели при проектировании технологических процессов, что можно осуществить как традиционными способами, так и на ЭВМ в рамках САПР. При неавтоматизированном проектировании технолог применяет много установившихся положений и схем, основанных на литературных данных и практическом опыте завода, и лишь в незначительной степени использует интуицию и собственные разработки. Другими словами, процесс проектирования опирается на постоянно нарастающий технологический опыт, что позволяет технологу при проектировании технологического процесса выбирать апробированные варианты.

Таким образом, опытные проектировщики при неавтоматизированном проектировании технологии почти механически принимают правильные решения, в особенности когда они имеют дело с достаточно хорошо отработанной и знакомой им технологией. Однако в связи с сокращением сроков разработки технологических процессов, с необходимостью интенсивного использования технических новинок и из-за вовлечения в процесс создания новых изделий менее опытных проектировщиков проблема эффективного проектирования технологических процессов становится особенно актуальной. Очевидно, что ее надлежащее решение возможно только в рамках САПР.

Применение ЭВМ для проектирования технологических процессов позволяет преобразовать деятельность технолога и освободить для творческого труда большую часть его рабочего времени. Вместо однообразного оформления различных ведомостей и документов он будет иметь возможность направлять свои усилия на реальное совершенствование технологического процесса и модернизацию технологической оснастки.

ЭВМ достаточно эффективно решает следующие задачи: пересчет конструкционных размеров на технологические; выбор инструмента, необходимого в процессе обработки; установление очередности работы инструментов; подбор параметров функционирования для каждого инструмента;

программирование процесса для станков с ЧПУ; перфорирование ленты, управляющей работой станка, или непосредственное управление станком.

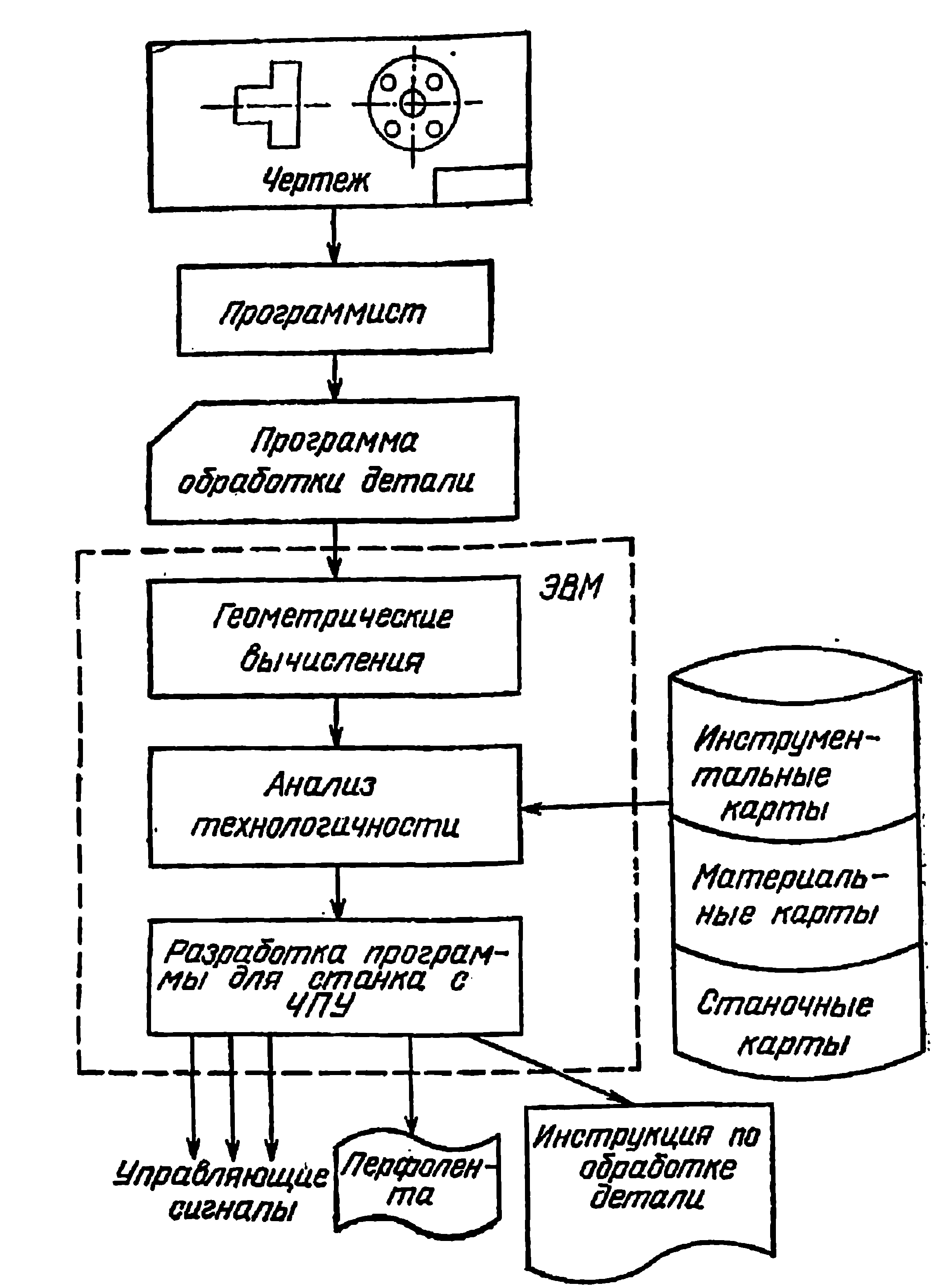

Используя чертеж детали, программист описывает ее геометрическую форму на языке геометрического описания. Для разбивки формы детали на элементы и последующего ее описания программисту не требуется выполнять никаких дополнительных расчетов. После описания детали программист задает инструмент, который может быть применен, описывает движение инструмента вдоль контура обрабатываемой детали, указывает режимы функционирования инструмента и дополнительные факторы. Вся эта информация вводится в машину, результатом работы которой является перфолента или управляющие сигналы для станка с ЧПУ (рис. 2.1). При таком подходе к автоматизации проектирования технологических процессов чертеж детали является комплексом информации, необходимым для разработки технологии изготовления и проведения самой обработки. Запись информации в виде чертежа представляет собой наиболее краткую и понятную для технолога форму представления.

Рис. 2.1. Схема преобразования информации для станка с ЧПУ

Эту информацию можно разделить на следующие группы: информацию о форме детали; о ее размерах; о требованиях, предъявляемых к точности изготовления; о материале; дополнительные требования.

По мере перехода к гибким производственным системам и автоматизированному проектированию не отдельных технологических процессов, а их последовательности роль чертежей, на изготовление которых тратится до 30 % времени конструктора, снижается. В ГАП наблюдается тенденция полного отказа от чертежей, поскольку информация, которая в них содержится, сохраняется в машинной -памяти и используется по мере проектирования и реализации очередного технологического процесса.

Естественно, что создание САПР технологического процесса (ТП) возможно только специализированным коллективом, в который в качестве исполнителей или консультантов должны войти и технологи предприятия. Установлено, что создание подобных систем в рамках традиционно функционирующего предприятия

(на основе жесткой автоматизации) оказывается экономически оправданным в тех случаях, когда число проектируемых технологических процессов составляет 500 и более в год.

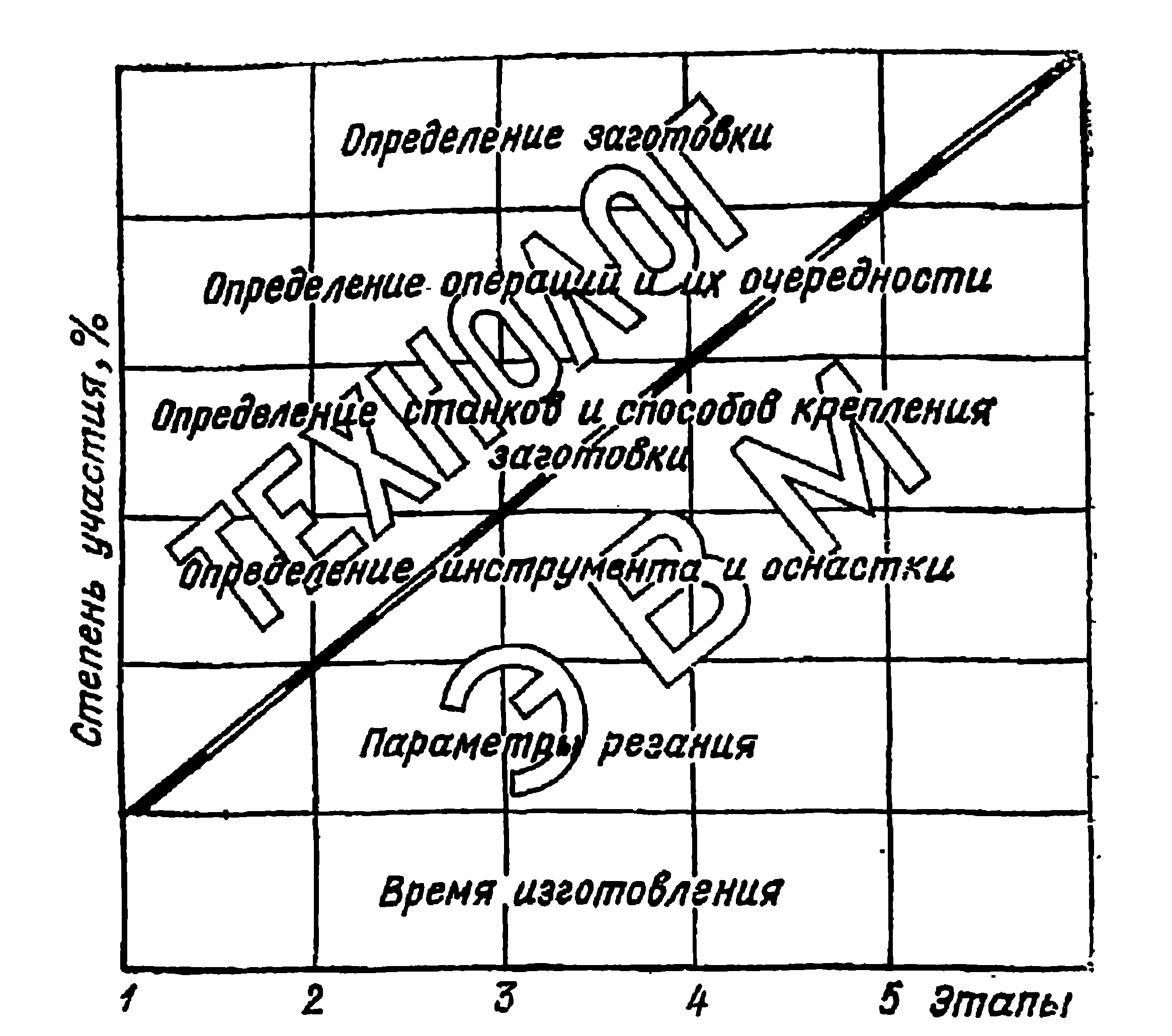

В ГАП автоматизированное проектирование технологических процессов является одним из основных условий их организации. Реализация автоматизированного проектирования ТП осуществляется в интерактивном режиме. При этом степень и моменты вмешательства технолога в процесс проектирования могут быть различными. Доля этого вмешательства уменьшается по мере изучения зависимостей и закономерностей, существующих в проектируемом технологическом процессе. Изменение степени этого вмешательства в процесс развития САПР ТП иллюстрирует рис. 2.2.

Эффективное функционирование САПР ТП предполагает не только автоматизированное проектирование технологического процесса, но и его оптимизацию. При этом оптимизации, как правило, подвергаются параметры технологического процесса, а в качестве критерия оптимальности используется себестоимость технологической операции или конкретное эксплуатационное свойство изделия (износостойкость, усталостная прочность и т. д.) [31]. Задача в большинстве случаев может быть решена методом динамического программирования, а при некотором упрощении математической модели технологического процесса — методом линейного программирования.

Наряду с решением задачи параметрической оптимизации технологического процесса на базе САПР ТП может быть составлена и решена более сложная задача — оптимизация структуры этого процесса. Примером такой задачи является выбор материала отдельного элемента изделия и состава технологических операций его производства на ранних стадиях проектирования. Хотя решение по данному вопросу может в сильной степени сказаться на стоимости готового изделия, оно часто принимается без анализа возможных вариантов изготовления конкретного элемента изделия. Чем дальше продвигается процесс проектирования изделия, тем более ограниченным становится выбор возможных вариантов материала и технологических операций для изготовления элемента изделия. Следовательно, этот вопрос особенно актуален на ранних стадиях проектирования.

В настоящее время уже функционируют системы, которые решают задачу рационального выбора материала и эффективной структуры производства применительно к отдельно взятой детали с учетом размера партии выпуска, габарита и конфигурации, методов нагружения и температурных режимов и т. д. [32]. Наиболее существенные характеристики детали представляются в виде 12-разрядного кода, каждая позиция которого определяет соответствующую характеристику детали. Причем этот код формируется в интерактивном режиме взаимодействия с проектировщиком и в дальнейшем используется для исключения из рассмотрения непригодных технологических процессов и материалов.

Рис. 2.2. Эволюция степени участия проектировщика и: ЭВМ в процессе автоматизированного проектирования при развитии САПР ТП

Рис. 2.3. Укрупненная схема алгоритма автоматизированного выбора материала и производства детали

Укрупненная схема программы выбора структуры ТП приведена: на рис. 2.3. По окончании функционирования программы она: выводит на печать перечень комбинаций технологических процессов и материалов, который можно разделить на две группы: принятая практика и уникальная технология. Комбинации, попавшие во вторую группу, потенциально могут быть составлены из·· самых эффективных.

Особую трудность представляет проблема автоматизированного ранжирования совместимых технологических операций и материалов, которая должна решаться с максимальным использованием свойств материалов и экономических характеристик технологических операций.