Научно-исследовательские и экспериментальные работы по ВВЭР-1 проводились по следующим основным направлениям:

- металлургические исследования металла корпуса реактора, труб Ду 500 и сплавов циркония для кассет и твэл;

- прочностные стендовые и натурные исследования корпуса и главного разъема реактора, трубопроводов Ду 500;

- исследование радиационной стойкости металла корпуса реактора;

- гидродинамические испытания корпуса с внутрикорпусными устройствами и кассет реактора;

- стендовые и петлевые испытания отдельных твэл и пучков из них;

- стендовые испытания сборок и натурных механизмов СУЗ;

- коррозионные испытания отдельных узлов и образцов на стенде разъемных соединений (PC);

- исследование сборки узлов реактора на отдельных механических стендах и на натурном стенде контрольной сборки;

- исследование критсборки на физическом стенде ИАЭ им. И. В. Курчатова.

Исследовательские работы по металлу и корпусам

Требованиям, предъявленным к металлу корпусов ВВЭР, удовлетворяла сталь 48ТС, разработанная ЦНИИ КМ «Прометей» (бывший ЦНИИМС). Практически сталь была освоена в изделиях на Ижорском заводе. Отечественные конструкторы-реакторостроители, металлурги и сварщики пошли самобытным путем, достигая высоких механических свойств стали 48ТС термообработкой (закалкой с отпуском), в то время как зарубежные фирмы шли в то время по пути применения котельных сталей, не подвергающихся закалке, что вызывало значительное утолщение элементов корпуса при одинаковых параметрах нагружения.

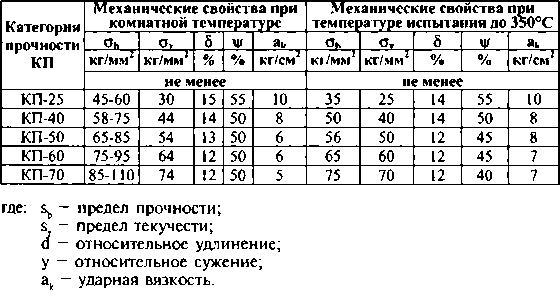

Ниже в таблицах приводятся химический состав и механические свойства стали 48ТС в ее различных модификациях.

По технологическому процессу из-за необходимости термообработки корпус был разбит при изготовлении на три части:

- одной нижней обечайки с эллиптическим днищем толщиной 120 мм, свариваемым в заготовке из 2-х листов ванно-шлаковым способом;

- 2-х обечаек средней части корпуса;

- 2-х обечаек зоны патрубков и верхнего фланца.

Химический состав стали 48ТС

Марка стали | /X/ | Содержание элементов в %, не более | ||||||||

С | Si | Мп | 3 | Р | Ni | Сr | Мо | V | ||

48ТС-2 | КП-25 КП-40 КП-50 | 0,11-0,16 | 0,17 | 0,3-0,6 | 0,025 | 0,025 | 0,4 | 2,0-2,5 | 0.6-0,8 | 0,25 |

48ТС-3-40 | КП-25 КП-40 | 0,13 | -«- | -«- | -«- | -«- | - « - | 2,5-3,0 | -«- | -«- |

48ТС-4 | КП-25 КП-40 КП-50 КП-60 | 0,22 | -« - | - « - | -«- | -«- | - « - | 2,8-3,3 | -«- | -«- |

Примечание: х/КП — «категория прочности» — двузначная цифра после КП означает величину предела текучести при повышенной температуре испытания до 350 С.

Механические свойства стали 48ТС

Сварка всех деталей в узлах, как и самих узлов между собою, производилась с подогревом, осуществляемым специальными индукторами, совмешенными с кантователями.

Наплавка на внутренней поверхности корпуса производилась в основном автоматической сваркой, исключая места с криволинейными поверхностями, где она наносилась вручную. После сварки кольцевых швов узел корпуса подвергался термообработке — отпуску.

Термообработка обечаек в заготовках (закалка с отпуском) осуществлялась в специальных закалочных ваннах и нагревательных печах.

После окончания термообработки сварные швы и околошовная зона подвергались рентгеновскому контролю и ультразвуковой дефектоскопии.

Основной металл корпуса, металл сварных соединений и антикоррозионной наплавки проходил весь комплекс лабораторных испытаний на механическую прочность как при нормальной температуре, так и при 350 С, а также на определение склонности металла к хрупкому разрушению, на длительную прочность и изменение механических свойств под влиянием нейтронного облучения.

Металл сварных швов подвергался дополнительным испытаниям по изучению влияния на механические свойства длительных выдержек при температуре 340 С и многократных термических отпусков, а также их влияния на снятие остаточных сварочных напряжений.

Для антикоррозионной наплавки дополнительно определялись коэффициент линейного расширения и напряжения в наплавке.

Испытания показали, что:

- основной металл сварных соединений при испытаниях после выдержки 20000 часов удовлетворяет требованиям ТЗ и при рабочей температуре корпуса будет находиться в вязком состоянии, а критическая температура хрупкости имеет достаточно низкие значения;

- сталь не подвержена тепловому охрупчиванию при температурах до 500°С. произведена также ее проверка в напряженном состоянии при температуре 340°С — результат положительный;

- сталь обладает высокой длительной прочностью при температуре 325°С;

- радиационный наклеп почти полностью снимается отпуском при температуре 380-395°С. При температуре 275°С и интегральном потоке облучения за 20 лет происходит незначительное понижение пластичности (величина δ с 13% до 10%) и сохранение вязкости на уровне исходного состояния (ак> 5 кгм/см2);

- требуемые по технологии изготовления корпуса многократные отпуски повышают пластические и вязкие свойства металла швов и снижают остаточные сварочные напряжения;

- величина остаточных напряжений в наплавке после высокого отпуска достигает величины предела текучести. Они снимались после многократных статических растяжений, поэтому сталь 48ТС была принята для корпусов трех, изготовляемых в то время типов реакторов (ВВЭР-1, ВВЭР-2 и ВК-50), и вполне оправдала себя при последующей их эксплуатации.

Исследования по обоснованию прочности корпусов производились на:

- модели из оргстекла в масштабе 1:20;

- узле клиновидной прокладки — определение истинных распорных усилий с учетом коэффициента трения;

- модели из эпоксидной смолы — определение мест концентрации напряжений и их величин;

- стальной модели в масштабе 1:4,5 с электронагревом воды — измерение напряжений при нестационарных режимах;

- макете плиты с наплавкой — оценка циклической прочности наплавки при теплосменах;

- макете узла шпилька-корпус — определение несущих способностей силовых шпилек и необходимых мехсвойств во фланце корпуса;

- на натурном стенде корпуса реактора с натурными параметрами по давлению и температуре воды, сооруженном на Ижорском заводе-изготовителе корпусов в 1960 году, для проверки уплотнения, определения усилия затяжки шпилек главного разъема, определения допустимых скоростей разогрева и расхолаживания (от 30°С/час до 150°С/час), последний цикл осуществлялся даже со скоростью расхолаживания 1 С/сек.;

- на штатном корпусе при гидроиспытаниях на заводе-изготовителе — измерение напряжений тензометрами;

- на образцах — определение повторностатической несущей способности, критической температуры хрупкости с учетом облучения. Установлено, что при 200 циклах нагружения разрушения не было получено, хотя относительные деформации наружного волокна доходили по величине во время первого нагружения до 10 пределов текучести.

Испытания образцов (высота сечения 100 мм) на изгиб при нагружении в несколько тысяч циклов также не сопровождались разрушением.

Статические напряжения в наплавке достигают значительной величины, однако по данным испытаний крупногабаритных образцов при малом числе циклов существенного влияния на прочность наплавки не оказывают.

Изучение возможности хрупкого разрушения корпусов показало, что оно не может иметь места, т. к. для выбранной марки стали критическая температура хрупкости (Тко) составляет величину +20+40°С. Под воздействием нейтронного облучения критическая температура хрупкости поднимается несколько выше. Поэтому были установлены величина температуры воды при гидроиспытаниях корпусов не ниже 90°С и ступенчатый подъем давления.

На натурном стенде были проведены работы по проверке работоспособности уплотнения крышки с клиновидной прокладкой, которое для данных геометрических размеров и параметров теплоносителя было уникальным. Корпус этого стенда был выполнен из натурных деталей штатного корпуса:

- верхней обечайки корпуса (фланца) с бандажом и обработкой под уплотнение, а также натурными шпильками как по диаметру, так и по количеству;

- нижнего днища;

- крышки с имитацией ослабления;

- прокладки;

- нажимного кольца.

Внутрь корпуса для уменьшения объема жидкости был вставлен вытеснитель. Циркуляция воды производилась по замкнутому контуру с разогревом ее электронагревателями.

Следует отметить, что испытания на натурном стенде наиболее ценны, т.к. их результаты применимы для обоснования работоспособности корпуса и реакторной установки в целом.