Реакторная установка ВВЭР-365 (В-3М) предназначалась для второго блока Нововоронежской АЭС. Постановлением Правительства от 30 августа 1962г. была доставлена задача создать, с учетом опыта разработки ВВЭР-1 и ВВЭР-2, более совершенный проект энергоблока АЭС, обеспечивающего получение более высоких экономических показателей, конкурентоспособных с тепловыми электростанциями.

4.2 Реактор В-3М

Конструктивные решения фактора В-3М (рис. 4.2) в основном повторяют решения реактора, а принятые изменения направлены на улучшение надежности технологичности и повышение эксплуатационных качеств. Увеличение мощности почти вдвое потребовало изменения ряда Отдельных решений реактора, которые определялись следующими мероприятиями:

- увеличение расхода теплоносителя за счет добавления двух петель при том же диаметре главных циркуляционных трубопроводов;

- снижение неравномерности нейтронного поля по радиусу и высоте активной зоны за счет увеличения количества регулирующих органов с 37 до 73 шт., а также применение в кассетах выгорающих поглотителей, при этом регулирующие кассеты стали универсальными, объединяющими функции аварийной защиты, регулирования и компенсации выгорания (кассеты АРК). Это позволило повысить подогрев теплоносителя, сохранив запас до кипения, использовать более высокие тепловые нагрузки твэл при сохранении коэффициента запаса до кризиса теплоотдачи в максимально напряженных кассетах;

- увеличение поверхности твэл в активной зоне при тех же ее геометрических размерах и водо-урановом отношении за счет уменьшения диаметра твэл с 10,2 мм до 9,1 мм и увеличения количества твэл в каждой кассете с 90 шт. до 120 шт., замены 6 кассет АЗ с рассеивателем на кассеты АРК с тепловыми сборками;

- корпус реактора выполняется без антикоррозионного плакирующего покрытия внутренней поверхности;

- повышение выходных параметров теплоносителя за счет подъема давления от 100 до 105 кг/см2.

В связи с вышеперечисленными решениями в основные узлы реактора В-3М были введены следующие конструктивные изменения по сравнению с реактором В-1:

- в корпусе реактора увеличено число входных и выходных патрубков Ду500 с 6 до 8 шт., исключена антикоррозионная наплавка внутренней поверхности, увеличена толщина цилиндрической стенки корпуса на 20 мм (120 мм вместо 100 мм);

- крепление шахты реактора к бурту корпуса выполнено разъемным с помощью бугелей, заменивших сварной шов;

- на шахте закреплены с помощью сварки 24 трубы 38x2,5 мм для размещения образцов-свидетелей корпусной стали;

- днище шахты выполнено с 73 чехловыми трубами (по числу органов СУЗ), закрепленными на верхней плите;

- плита корзины выполнена из единой целой плиты, что позволило исключить запрессованные втулки под хвостовики кассет (посадочные гнезда в плите выполняются механической обработкой на стенке);

- нажимной цилиндр с блоком защитных труб и ловителями кассет закреплен на плоской крышке верхнего блока с возможностью при необходимости разъема для ремонта, такое решение сокращает количество транспортируемых узлов и мест хранения. Ловители для дистанционирования головок кассет выполнены приварными к плите нажимной решетки;

- в рабочих кассетах (276 шт.) твэлы Ж9,1 мм устанавливаются с шагом 12,2 мм, изменена конструкция дистанционирующих устройств.

Рис. 4.1 Установка реактора В-3М

1 - колпак защитный, 2 — бак водяной, 3 — теплоизоляция корпуса, 4 -бак защитный, 5 — канал ИК, 6 — теплоизоляция зоны патрубков, 7 — теплоизоляция шахтного объема, 8 — теплоизоляция съемная

Рис. 4.2 Реактор В-3М

1 - верхний блок, 2 — привод СУЗ, 3 — нажимная решетка, 4 -кассета АРК, 5 — кассета рабочая, 6 — корзина выемная, 7 — шахта, 8 — экран, 9 — корпус реактора

Для восприятия температурных удлинений кассет в головки кассет введены подпружиненные штыри;

- регулирующие кассеты (73шт.) имеют топливные сборки идентичные по геометрии исполнения пучка твэл в циркониевых чехлах с таковыми рабочих кассет и надставки с поглотителем в виде призм из бористой стали; выполняют функции компенсирующие, регулирующие и аварийной защиты (АРК);

- для большей надежности обеспечения самохода винтовые механизмы СУЗ выполняются в количестве 49шт. с шагом 14 мм и 24 шт. с шагом 36 мм (в режимах АЗ имеют время разгона не более 0,5 сек.). Для исключения возможности попадания в реактор отдельных предметов механизмы СУЗ заключены в чехлы;

- электрокоммуникации к механизмам СУЗ компонуются на отдельной съемной площадке, что создает удобство обслуживания и сокращает время при разборке-сборке реактора.

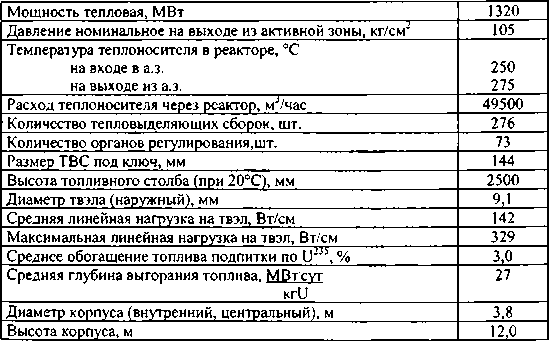

Технические характеристики реактора ВВЭР-365 (В-3М)

Реактор В-3М устанавливается в шахтном объеме аналогично реактору В-1, с соответствующей номенклатурой оборудования, практически с одним изменением — вместо металлической фермы в районе фланца корпуса применена бетонная консоль. Установка реактора В-3М в шахтном объеме представлена на рис. 4.1.

- Парогенератор ПГВ-3

Парогенератор ПГВ-3 отличается от парогенератора ПГВ-1 рядом конструкторских решений, направленных на повышение мощности и эксплуатационной надежности, включая:

- для обеспечения большей поверхности нагрева для теплообменного пучка применены нержавеющие трубы 16x1,4 мм вместо 21x1,5 мм;

- заделка труб в коллекторах выполняется методом взрыва на всю толщину стенки для исключения зазора и соответственно возможности коррозионного повреждения;

- укрепление отверстий в корпусе парогенератора в местах прихода коллекторов теплоносителя осуществляется за счет утолщения стенок центральной обечайки корпуса, что исключает применение колец укрепления и связанные с ними недостатки;

- обеспечена подвижка дистанционирующих планок трубного пучка относительно корпуса ПГ при его деформации от внутреннего давления;

- исключена термообработка гибов теплообменных труб.

В остальном сохранены принципиальные технические решения парогенератора ПГВ-1.

Технические характеристики парогенератора ПГВ-3

Паропроизводительность, т/час | 324 |

Давление пара на выходе из ПГ, кг/см2 | 33 |

Давление теплоносителя, кг/см2 | 105 |

Расход теплоносителя, м3/час | 6000 |

Температура питательной воды, °С | 195 |

Влажность пара на выходе из ПГ не более, % | 0,2 |

Теплообменный пучок: труба: наружный диаметр, мм | 16 |

толщина стенки, мм | 14 |

число труб, шт. | 3664 |

поверхность теплообмена, м2 | 1800 |

средняя длина труб, м | 10280 |

Габариты: внутренний диаметр корпуса, м | 3,0 |

длина корпуса, м | 12,28 |

Вес ПГ (сухого, без опор и коллектора пара), т | 120 |