Трубопроводы Ду 500

К моменту выхода Постановления Правительства об изготовлении оборудования реактора Нововоронежской АЭС (март 1958 г.) в СССР не производились нержавеющие трубы размером более условного диаметра 300 мм. Для реактора ВВЭР-1 диаметр труб должен быть Ду 500 (500x25) (из стали 1Х18Н9Т или 1Х18Н12Т). Трубы этого размера могли быть прокатаны лишь на стане Челябинского трубопрокатного завода (ЧТПЗ), который и был определен основным их изготовителем, т. к. с ним еще в августе 1956г. были согласованы технические условия ЧМТУ 5609-56 на поставку опытной партии нержавеющих труб. Научным руководителем этой темы определен Украинский научно-исследовательский трубный институт (УкрНИТИ).

По производственным возможностям для их изготовления была установлена следующая кооперация:

заготовки — центробежно-литые гильзы - поставляет Никопольский Южнотрубный металлургический завод (ЮТМЗ);

механическую обработку заготовок производит Днепропетровский завод металлургического оборудования (ДЗМО);

прокат труб из обработанных заготовок ЧТПЗ.

В феврале 1957г. были прокатаны ЧТПЗ первые 4 трубы из стали 1Х18Н12Т, а в октябре-декабре 1958г. еще 55 труб (19 из стали 1Х18Н12Т и 36 из стали 1Х18Н9Т), трубы поставлены Подольскому машиностроительному заводу им. Орджоникидзе (ЗиО). Вся опытная партия труб была признана непригодной для их прямого назначения из-за низкого качества поверхности (трещины, рванины, плены, раковины), из-за большой степени загрязнения металла заготовок неметаллическими включениями (в основном, нитридами титана) и повышенной альфа-фазой. Были уточнены требуемые механические свойства, которые должны быть выше полученных на опытной партии, и установлена необходимость механической обработки внутренней поверхности труб.

В мае-июне 1960г. УкрНИТИ были выпущены новые ЧМТУ/ УкрНИТИ 186-60 на нержавеющие трубы из стали 1Х18Н12Т, которая для металлургов оказалась предпочтительной. По этим ЧМТУ было изготовлено 12 годных труб, внутренняя поверхность которых обрабатывалась на Волгоградском заводе «Баррикады». Трубы были подвергнуты гибке на Подольском ЗиО и отправлены заказчику, но последующий прокат труб на ЧТПЗ был неудовлетворительным из-за получения столбчатой структуры металла труб и снижения в металле содержания титана. Это привело к получению пониженных свойств в отношении стойкости к межкристаллитной коррозии (МКК) и пониженных механических свойств.

В мае 1961 года заводом «Баррикады» были изготовлены и поставлены нержавеющие трубы 550x25 на экспорт для реактора ВВЭР-2 по новой технологии из заготовок «Днепроспецстали». В связи с дальнейшей невозможностью оттяжки сроков поставки труб первого блока НВАЭС было принято решение о передаче изготовления этих труб также заводу «Баррикады», который и изготовил необходимую партию труб в 1962г. по ТУ-766, содержащих более жесткие требования по макро- и микроструктуре, равномерности механических свойств и пр.

Технология изготовления кованых труб по ТУ-766 следующая:

- отливка 6,5 тонных слитков на заводе «Днепроспецсталь»;

- осадка в матрице и несквозная горячая прошивка слитка в специальном прессе;

- горячая протяжка на пуансонах через протяжные кольца на горизонтально-ковочном прессе;

- обдирка заготовок под термообработку;

- термообработка и контроль свойств;

- окончательная механическая обработка.

Задвижки Ду 500

Для отключения и вывода в ремонт циркуляционных петель реакторных установок ВВЭР применяется арматура Ду 500. На РУ ВВЭР-1 и ВВЭР-2 отключение петли предусматривалось двумя последовательно установленными задвижками на каждой «нитке» петли. Это делалось с целью надежного отключения петли и возможности допуска персонала для ремонта оборудования петли с ее разуплотнением.

По типу приводов затвора задвижки Ду 500 разделялись на задвижки с гидроприводом (ГЗЗ) и задвижки с электроприводом (РЗЗ).

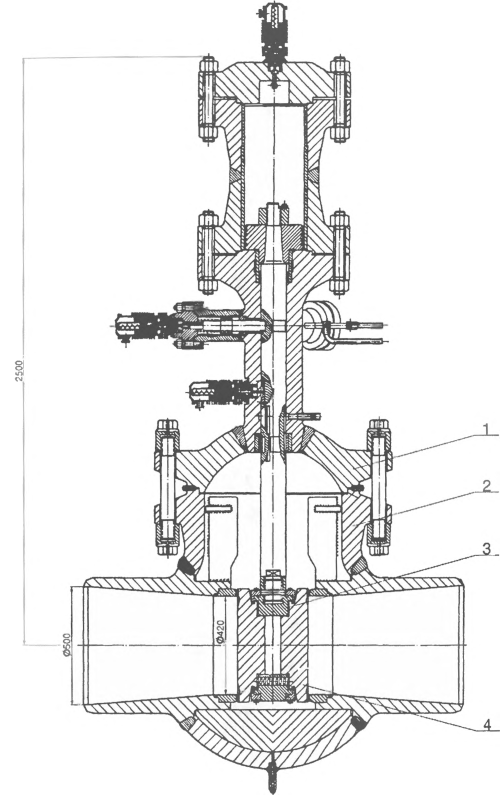

Задвижки с гидроприводом затвора (рис. 2.10) предусматривались для быстрого отключения петли (за 4-7 сек.) в случае разрыва трубок парогенератора и защиты II контура от повышения давления и от загрязнения оборудования II контура.

Головной экземпляр ГЗЗ прошел предварительные испытания на специальном стенде при работе на параметрах, близких к проектным, при расходных и безрасходных режимах. Затем задвижка прошла пуско-наладочные испытания на первом блоке НВАЭС. При наладке и энергопуске задвижки Ду 500 с гидроприводом были подняты в верхнее рабочее положение и застопорены, а трубопроводы управления гидроприводом отключены и заглушены.

Двухпетельная компоновка в одном общем боксе практически исключала ремонт отключенной петли с ее разуплотнением при работающей второй. Это компоновочное решение, в числе других соображений, в том числе стоимостных, привело к решению об установке на последующих РУ ВВЭР по одной задвижке на каждом трубопроводе петли. Обеспечение плотности при отключении петли одной задвижкой на каждой «нитке» от этого не снизилось за счет конструктивных изменений в электрозадвижке.

Стендовые, заводские и наладочные испытания на АЭС задвижки с электроприводом, а также опыт эксплуатации показали достаточную надежность работы задвижки с электроприводом.

В связи с переходом в последующих реакторных установках на схему с отключением петель одной парой задвижек, для удовлетворения требований Госгортехнадзора СССР об отключении оборудования в ремонт двумя задвижками, был разработан проект с подачей в корпус задвижки доуплотняющей воды.

Доуплотняющая вода под давлением, превышающим давление в 1-м контуре на 5-10кг/см, распирает и надежно отключает петлю.

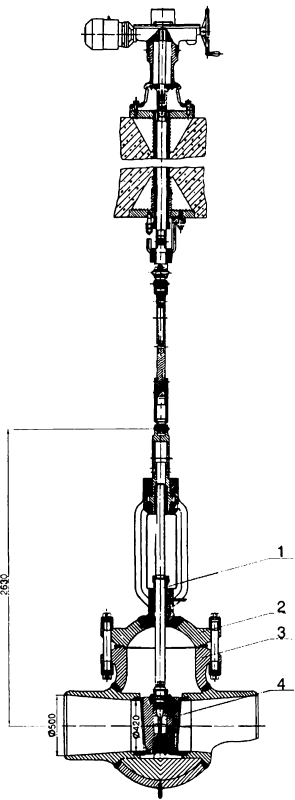

Конструкция задвижки Ду500 с электродвигателем по основным решениям аналогична задвижке Ду500 для РУ ВВЭР-440 (см. рис. 2.11).

Ниже приведены основные технические данные задвижки с электроприводом:

- расчетное давление — 125 кг/см2 (Р гидроиспытаний — 240 кг/см2);

- расчетная температура — 300°С;

- условный проход Ду 500 (с сужением в седлах до диаметра 420 мм);

- гидравлические потери Р=0,134 кг/см2 (при расходе через затвор 6700 м3/ час);

- время закрытия от электропривода — 78 сек, вручную — 32 мин.;

- мощность двигателя привода - 20 кВт;

- давление доуплотняющей воды — 132 кг/см2;

- вес задвижки — 7185 кг.

Реконструированные задвижки прошли эксплуатационную проверку во время энергопуска и пробной эксплуатации реакторной установки ВВЭР-ЗМ.

Рис. 2.10 Задвижка Ду 500 с гидроприводом

1 — крышка, 2 — корпус, 3 — шток, 4 — тарелка

Рис. 2.11 Задвижка Д500 с электроприводом

I - шпиндель, 2 — крышка, 3 — корпус, 4 — затвор