С учетом результатов проведенных работ по ВВЭР-1 для ВВЭР-365 был выполнен ряд исследований, основные из которых следующие:

- обоснование возможности отказа от плакирующего антикоррозионного слоя корпуса реактора;

- аэродинамические исследования реактора на модели;

- испытания опытных сборок твэл в исследовательском реакторе «МР»;

- гидравлические испытания кассет;

- гидродинамические испытания кассет на ресурс на «горячем» стенде;

- ресурсные испытания винтовых механизмов СУЗ с шагом 14 мм и 36 мм.

4.4.1 Обоснование возможности отказа от плакирующего антикоррозионного слоя корпуса реактора

Решение об отказе от плакировки внутренней поверхности корпуса диктовалось следующими соображениями:

- уменьшение температурно-напряженного состояния корпуса;

- упрощение изготовления корпусов реакторов и сокращение времени их изготовления;

- экономия дорогостоящего никеля, входящего в состав нержавеющей стали;

- меньшая активность продуктов коррозии, т.к. исключается долгоживущая составляющая — Со60;

- результаты проведенных петлевых испытаний в ИАЭ им. Курчатова. ВНИИНМ, ЭНИН и др. дали основание рассматривать возможность работы корпусов ВВЭР по условиям коррозии без защитной плакировки.

В связи с этим необходимо было провести исследования стали 48ТС на отсутствие опасности наводораживания и, как следствие, охрупчивания из-за более высоких скоростей коррозии металла.

По ряду зарубежных и отечественных литературных данных водородная хладноломкость проявляется только при достаточно большом содержании водорода: для различных сталей 2-8 см3/100г металла.

Нижний предел временного сопротивления (σв), с которого сталь становится склонной к статической водородной усталости, 90- 120 кг/мм2. Это явление не было обнаружено в сталях с меньшим sb и поэтому было основание считать, что сталь 48ТС обладает достаточной устойчивостью против статической водородной усталости.

Исследования ЦНИИ КМ «Прометей» были проведены на стали 48ТС-3-40 толщиной листов 80 и 140мм, металле ее сварных швов и обечайке корпуса из стали 48ТС-2.

Испытания образцов производились как в автоклавах без облучения под давлением и температуре до 300°С, так и в титановых автоклавах с облучением интегральными потоками 1,0М,5.1019 н/см2 для Е > 0,5 МэВ в экспериментальных каналах реактора ВВР-М ФТИ АН СССР и дозами 6,6-8,4.1019н/см2 Е>0,5 Мэв в активной зоне реактора ВВР-М ИФ АН УССР.

Выводы, полученные в результате проведения этих работ:

- максимальное увеличение концентрации водорода после автоклавных испытаний не превышает 0,1-0,2 см3/100г металла. Учитывая, что облучение может приводить к пятикратному увеличению содержания водорода в стали, можно считать, что в самом неблагоприятном случае его содержание в корпусе реактора не будет превышать 1 см3/100г металла, т.е. не достигает опасного значения;

- облучение образцов вышеуказанными интегральными потоками при температуре 230-320°С приводит к увеличению прочности и снижению пластичности до 5-10%;

- у напряженных образцов величиной до 0,380,12 облучение приводит к несколько большему изменению механических свойств, однако они остаются на высоком уровне, что свидетельствует о достаточной работоспособности стали 48ТС-3-40 при рабочих режимах реактора;

- воздействие воды высоких параметров приводит к образованию на поверхности стали плотной окисной пленки достаточно пластичной и прочно соединенной с основным металлом, что относит сталь 48ТС-3-40 к группе коррозионно-стойких материалов по ГОСТ 5272-50;

- полученная при автоклавных испытаниях образцов под облучением (без движения воды) язвенная коррозия требует дополнительных исследований и влияния на нее скоростей движения теплоносителя;

- целесообразно проведение петлевых испытаний для определения влияния облучения на растворимость и диффузионную подвижность водорода в металле корпуса реактора, а также закономерность его накопления в нем.

Такие испытания были проведены ИАЭ им. Курчатова совместно с ЦНИИ КМ «Прометей» на исследовательском реакторе МР.

В соответствии с проведенными коррозионными и электрохимическими исследованиями сталь типа 48ТС-2 была рекомендована в качестве корпуса реактора без плакирующего слоя, работающего в деаэрированной воде (рН=10) с температурой до 300°С и концентрацией кислорода в воде не свыше 0,02 мг/кг. Практика удовлетворительной эксплуатации корпусов реакторов ВВЭР (В-3М, ВВЭР-440, 8 шт.) без антикоррозионного плакирующего слоя подтвердила правильность принятого решения.

Аэродинамические исследования реактора

Испытания были проведены воздухом на модели из оргстекла, имитирующей корпус с внутрикорпусными устройствами, выполненной в 1:5 натуры. Они проведены при работе всех 8 петель, а также при работе 6 петель и отключении 2-х находящихся рядом, а затем 2-х противоположно расположенных петель.

После испытания сделаны следующие выводы:

- определен коэффициент гидравлического сопротивления, составляющий 8,1 при работе 8 петель и 5,05 при работе 6-ти петель (закрыты 2 соседних петли);

- распределение расходов по каналам зоны и профили скоростей по опускным каналам одинаковы как при работе 8, так и при работе 6 петель и не зависят от положения отключенных петель;

- по периметру дроссельного цилиндра перепады статических давлений распределены равномерно.

Испытание опытных сборок твэл

В связи с тем, что в кассетах реактора В-3М глубина выгорания топлива увеличивается до 28,0![]() , изменяется конструкция дистанционирующих решеток и самого твэл, потребовалось дополнительное испытание опытных сборок твэл. Поэтому 21 февраля 1967г. в двух каналах петли ПВК исследовательского реактора «МР» в ИАЭ им. Курчатова были начаты испытания двух топливных сборок. Каждая сборка состояла из 18 твэл диаметром 9,1 мм. Испытания проводились при максимальных тепловых нагрузках 0,9.106 и 13.106. После5296 часов работы было достигнуто выгорание

, изменяется конструкция дистанционирующих решеток и самого твэл, потребовалось дополнительное испытание опытных сборок твэл. Поэтому 21 февраля 1967г. в двух каналах петли ПВК исследовательского реактора «МР» в ИАЭ им. Курчатова были начаты испытания двух топливных сборок. Каждая сборка состояла из 18 твэл диаметром 9,1 мм. Испытания проводились при максимальных тепловых нагрузках 0,9.106 и 13.106. После5296 часов работы было достигнуто выгорание

12,520 и 1![]() 8,209

8,209![]() и испытания продолжены. При ранее проводившихся испытаниях твэл 09,1 мм реактора В-3М в ряде случаев достигалось максимальное выгорание 39,0 и 45,0

и испытания продолжены. При ранее проводившихся испытаниях твэл 09,1 мм реактора В-3М в ряде случаев достигалось максимальное выгорание 39,0 и 45,0![]() . При испытании же сборки из 30 твэл диаметром 6мм, успешно проработавшей 10169 часов при тепловой нагрузке до 1,6.106

. При испытании же сборки из 30 твэл диаметром 6мм, успешно проработавшей 10169 часов при тепловой нагрузке до 1,6.106![]() достигнуто среднее выгорание 46,0

достигнуто среднее выгорание 46,0![]() (при максимальном 68,0 ), причем металл оболочек сохранил высокую пластичность (остаточное относительное удлинение 7-11%) при интегральной дозе облучения I

(при максимальном 68,0 ), причем металл оболочек сохранил высокую пластичность (остаточное относительное удлинение 7-11%) при интегральной дозе облучения I![]() (Е>1МэВ).

(Е>1МэВ).

Поглощение водорода было тоже незначительным, оно составило 0,01-0,045 вес.% по отношению к исходному 0,004%.

Высокие тепловые нагрузки твэл![]() не приводят к коррозионному поражению оболочек. Во всех случаях выводы испытаний относятся к оболочкам, выполненным из сплава циркония с ниобием. Параллельно же испытываемый железо-никелевый сплав циркония показал свою непригодность для оболочек твэл из-за почти полной потери пластичности, большого наводораживания и значительных коррозионных поражений. Все вышеизложенное подтверждает, что в твэл диаметром 9,1мм с оболочкой из сплава циркония с ниобием проектная величина выгорания реально достижима.

не приводят к коррозионному поражению оболочек. Во всех случаях выводы испытаний относятся к оболочкам, выполненным из сплава циркония с ниобием. Параллельно же испытываемый железо-никелевый сплав циркония показал свою непригодность для оболочек твэл из-за почти полной потери пластичности, большого наводораживания и значительных коррозионных поражений. Все вышеизложенное подтверждает, что в твэл диаметром 9,1мм с оболочкой из сплава циркония с ниобием проектная величина выгорания реально достижима.

Гидравлические испытания кассет В-3М

Результаты сравнительных испытаний кассет с дистанционирующими решетками четырехъярусными и сотовыми на гидравлическом стенде показали, что сопротивление последних составило величину в 1,5 раза ниже четырехъярусных.

Так, при числе Re=30000 коэффициент сопротивления х составил для первой конструкции 1,8-1,88, а для второй — 1,21-1,31 и при Re=60000 коэффициент равен 1,7-1,78 и 1,13-1,11 —соответственно.

Меньшее гидравлическое сопротивление, а также большая технологичность сотовых решеток перед четырехъярусными дали возможность остановиться на этой конструкции, причем количество рядов дистанционирующих решеток было увеличено с 7 до 10.

Испытание кассет В-3М на стенде «горячей» обкатки

Испытанию были подвергнуты 2 рабочие кассеты и одна кассета АРК. Последняя испытывалась подвешенной к механизму СУЗ, который находился в неподвижном положении.

Условия испытания: расход воды через каждую кассету — 140 м3/час, давление 100 кг/см2 при температуре 270-275°С, перепад на кассете 1 кг/см2. В течение первых 2000 часов после каждой 1000 часов с кассет снимался шестигранный чехол и производился осмотр на отсутствие механических повреждений и коррозионных явлений. После 2-х таких разборок никаких отрицательных явлений при осмотрах не было обнаружено. В последующем одна кассета после 3000 часов была отправлена на завод-изготовитель для последующих испытаний по транспортировке.

Осмотр рабочей кассеты после ресурса 9718 часов на заводе- изготовителе позволил установить:

- сотовые решетки и положение стержней в них находится в удовлетворительном состоянии;

- проверка твэл на герметичность при температуре 20°С также дала удовлетворительные результаты;

- имеющийся коррозионный налет у швов поверхностный и не дает коррозионных поражений.

Стендовые и ресурсные испытания винтовых механизмов СУЗ

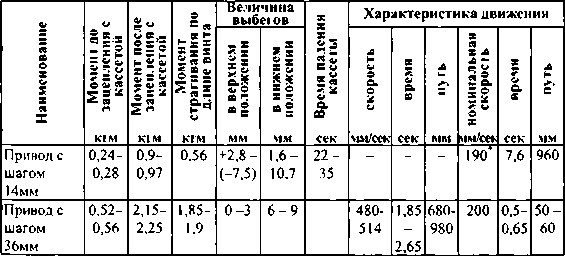

Испытанию подвергались по два винтовых механизма с шагом винта 14 мм и с шагом винта 36 мм, с электродвигателем и указателем положения. Предварительно механизмы подвергались горячим испытаниям и допускались к ресурсным после того, как они их выдерживали. Каждый из механизмов должен был сделать 30 зачетных двойных ходов и 20 сбросов кассеты из верхнего положения.

После проведения этих испытаний кассеты подвергались осмотру и холодным испытаниям, во время которых определялись моменты механизмов с кассетами и без кассет, величины выбегов при остановке в верхнем и нижнем положениях, скоростные характеристики движения механизма и время опускания кассеты. Величины, полученные в результате эксперимента, приведены в таблице:

При весе кассеты 336кг (не менее)

Одновременно сделаны следующие выводы:

- момент двигателя составлял от 0,07 до 0,086кгм;

- максимальный тормозящий момент составлял 4 кгм при номинальном токе и 7кгм при форсированном (у механизма с шагом 36 мм);

- допустимое время перерыва охлаждения электродвигателя составило 39мин (в условиях стендовых испытаний);

- время падения кассеты практически не зависит от изменения расхода охлаждающей воды, подаваемой на электродвигатель от 0-1,8м3/час, и незначительно изменяется от изменения расхода воды через кассету (0-120м3/ч).

Условия проведения «горячих» ресурсных испытаний следующие: давление - 100кг/см2, температура — 270-280°С, перепад на кассете 0-1,3кг/см2, расход охлаждающей воды 0,5-0,55м’/ч, температура 50-60’С.

Результаты ресурсных испытаний:

Наименование | Кол-во двойных ходов шт. | Кол-во сбросов | Стояночный режим час | Наличие самохода | Примечание | |

Всего шт. | из них с подхватом шт. | |||||

Привод с шагом 14 мм | 8000 | 153 | 50 | 820 | есть | Самоход только при расхаживании гайки и весе кассеты - не менее 336 кг |

Привод с шагом 36мм | 4530 | 100 | 25 | 836 | есть | Самоход и без расхаживания гайки |

Результаты исследований в обоснование отмены термообработки гибов теплообменных труб парогенераторов

Отмене термообработки труб предшествовала исследовательская работа ЦНИИ КМ «Прометей» «Влияние различной степени наклепа на стойкость стали марки 0К18Н10Т против коррозионного растрескивания и коррозионной усталости», проведенная в 1967-1968гг.

В результате проведения этой работы сделан вывод, что испытания образцов из холодно-деформированной стали 0Х18Н10Т, имеющих степень наклепа от 0 до 50% в воде, содержащей 0,02 мг/л кислорода и 10 мг/л хлоридов, за 3300 часов не выявили склонности стали к коррозионному растрескиванию и не отмечено снижения прочности характеристик этой стали. Эти выводы дали возможность отказаться от термообработки труб теплообменной поверхности нагрева парогенераторов, что позволило сохранить неизменным качество внутренней электрополированной поверхности труб и сократить технологический цикл изготовления парогенераторов.