Реакторная установка ВВЭР-440 (В-230) для головной АЭС (1 и 2 блоки Кольской АЭС) и серии АЭС в зарубежных странах

В июле 1969г. было принято решение о введении бора в теплоноситель первого контура установок с реакторами ВВЭР-440 для обеспечения надежной эксплуатации реактора на номинальной мощности и безопасности при перегрузке топлива. С введением борного регулирования отпала необходимость в 73-х органах СУЗ.

Поэтому для реакторов ВВЭР-440 (4 блок НВАЭС, Кольской АЭС и АЭС стран СЭВ) было принято решение о переходе на 37 органов управления. Учитывая технологический цикл изготовления и сроки поставки оборудования, этим решением предусматривался объем переработки, связанный с изменением только количества органов СУЗ, и разработка в первую очередь рабочего проекта внутрикорпусных устройств, верхнего блока и другого оборудования, связанного с изменением количества СУЗ, с последующей разработкой технического проекта реактора с уточненными теплофизическими расчетами. Технический проект реактора В-230 разработан ОКБ «Гидропресс» на основании «Технического задания на реконструкцию крышки и внутрикорпусных устройств реактора ВВЭР-440 (вариант с 37 органами СУЗ)» и физической записки «Нейтронно-физические характеристики реактора ВВЭР с тепловой мощностью 1375 МВт», разработанной ИАЭ им. Курчатова (вариант с борным регулированием и 37 органами СУЗ).

Проведенный теплогидравлический расчет реактора и I контура показал, что в различных режимах, в том числе и в номинальном режиме, при принятой тепловой мощности 1400 МВт, параметрах, характеристиках и компоновке I контура, охлаждение активной зоны обеспечивается без превышения отдельных параметров сверх допустимых пределов.

При разработке внутрикорпусных устройств и верхнего блока реактора были пересмотрены конструктивные решения с учетом опыта эксплуатации ранее спроектированных реакторов. Особое внимание было уделено анализу конструктивных недостатков, выявленных при эксплуатации реакторов В-1 и В-3М I и II блоков Нововоронежской АЭС, с целью исключения возможных аварий. Это касалось, в первую очередь, повышения надежности и работоспособности внутрикорпусных устройств и узла заделки чехлов в крышке.

6.2.1 Реактор В-230

Реактор В-230 (см. рис. 6.3) является модернизацией реактора В-179 и по основным компоновочным решениям и параметрам аналогичен последнему.

Основные конструктивные отличия реактора В-230 обусловлены изменением количества органов СУЗ.

Одновременно значительным изменениям подверглись внутрикорпусные устройства для обеспечения прочности и надежности закрепления их в корпусе.

Так, шахта реактора выполнена с механическим креплением в горловине корпуса и фиксируется своей нижней частью с помощью направляющих шпонок в корпусе. Это позволило устранить возможные вибрации шахты.

Экран выполнен за одно целое с выемной шахтой и приварен своей верхней частью к шахте по всему периметру без конструктивных непроваров. Такое исполнение применено в реакторе В-230 для 1 и 2 блоков Кольской АЭС и 1 и 2 блоков АЭС «Норд». Для всех остальных АЭС с реактором В-230 экран как отдельный элемент, исключен, а роль его с точки зрения защиты, выполняет утолщенная цилиндрическая часть шахты (толщина 60 мм вместо 35 мм). Днище шахты выполнено более жестким. Разработана конструкция верхнего блока, обеспечивающая удержание чехлов и приводов АРК в случае аварийного разрушения их крепления и удобство монтажа всех систем, размещенных на верхнем блоке.

Активная зона с помощью внутрикорпусных устройств укреплена внутри корпуса реактора.

Общее количество кассет в активной зоне 349 штук, в том числе 37 штук кассет АРК.

Конструкция кассет рабочих и АРК полностью аналогична кассетам В-179.

Рабочие кассеты установлены в выемной корзине, днище которой является опорной плитой активной зоны.

Выемная корзина размешается в вертикальной шахте, закрепленной в корпусе реактора и обеспечивающей организацию потока теплоносителя, охлаждающего активную зону.

Днище шахты является опорой выемной корзины и имеет обсадные трубы для размещения кассет АРК в нижнем положении.

Дистанционирование рабочих кассет и удержание их от всплытия выполняется с помощью блока защитных труб, устанавливаемого на выемную корзину.

Защитные трубы вместе с рабочими кассетами, расположенными вокруг кассеты АРК, и обсадными трубами днища шахты образуют канал, в котором перемещаются кассеты АРК.

Перемещение кассет АРК производится с помощью электромеханических приводов, расположенных в чехлах верхнего блока реактора.

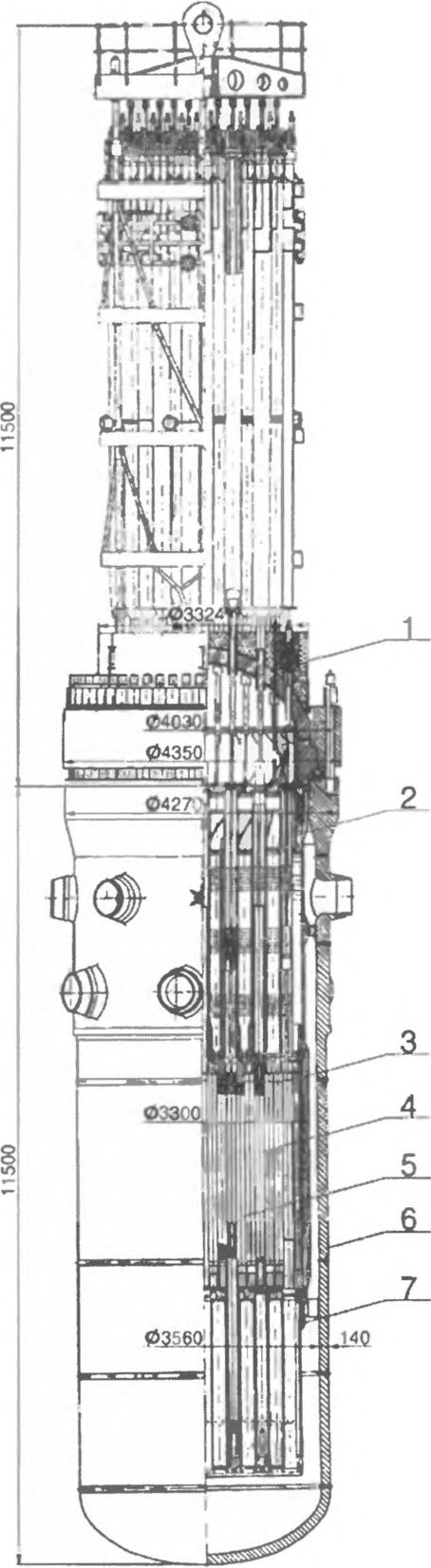

Рис. 6.3 Реактор В-230

1 - крышка, 2 — блок защитных труб, 3 — шахта, 4 — кассета АРК, 5 — кассета рабочая, 6 — корпус, 7 — днище шахты

На верхнем блоке расположены также выводы 12 каналов, в которых размещаются детекторы замера нейтронного потока.

Теплоноситель поступает в корпус реактора через шесть входных патрубков, опускается по кольцевому зазору между корпусом и шахтой, затем поступает внизу на вход в хвостовики кассет активной зоны, омывает твэлы кассет, выходит из головок кассет через ловители блока защитных труб и через отверстия перфорации верхней части шахты попадает в шесть выходных патрубков корпуса.

Корпус реактора и главное уплотнение. Корпус реактора В-230 по своим основным конструктивным решениям и размерам повторяет конструкцию корпуса В-179, за исключением некоторых изменений, связанных с изменением крепления внутрикорпусных устройств и улучшением технологии изготовления.

В основу проекта корпуса реактора положены следующие требования технического, конструктивного, технологического и эксплуатационного характера:

- технологическая отработанность конструкции и материалов;

- полное изготовление корпуса, включая проведение всех испытаний, в заводских условиях;

- транспортабельность - возможность транспортировки корпуса железнодорожным транспортом;

- возможность контроля внутренней и наружной поверхностей корпуса во время эксплуатации;

- обеспечение допустимых концентраций напряжений в местах переходов и у отверстий.

Верхняя цилиндрическая часть корпуса имеет 6 патрубков для входа, 6 патрубков для выхода теплоносителя и патрубок для вывода импульсных трубок перепадомера и уровнемера. Каждая из 6-ти импульсных трубок на выходе из корпуса имеет отключающее устройство (клапан), который закрывает выход воды из корпуса при разрыве трубки за пределами корпуса.

Патрубки расположены в два яруса и вынесены из зоны максимального нейтронного облучения. Расположение патрубков в плане определено компоновкой оборудования первого контура. На наружной поверхности корпуса, под нижним рядом патрубков имеется опорный бурт для установки корпуса на опорное кольцо, которое крепится на металлоконструкции кольцевого бака.

Корпус к опорному кольцу крепится накладками. Температурные расширения корпуса и опорного кольца обеспечиваются с помощью направляющих шпонок при закрепленном положении от вертикальных перемещений. На внутренней поверхности корпуса, между верхним и нижним рядами патрубков, имеется кольцевой бурт, который служит для разделения входного и выходного потока теплоносителя и центровки шахты относительно корпуса. В отличие от корпуса В-179 на внутренней поверхности корпуса В-230 введены:

- во фланцевой части кольцевой паз для размещения закладных шпонок, закрепляющих шахту в верхней части;

- восемь кронштейнов, приваренных на нижней цилиндрической части корпуса, которые служат для центровки и крепления нижней части шахты и для предотвращения падения активной зоны при внезапном обрыве шахты. По технологическим особенностям приварки трубопроводов к корпусу к патрубкам корпуса привариваются переходные втулки из нержавеющей стали.

На кромках патрубков выполнена переходная аустенитная наплавка. По условиям транспортабельности корпуса по железной дороге переходные втулки патрубков привариваются на монтаже. Сварной шов приварки переходных втулок термообработки не требует.

В отличие от корпуса В-179 изменена конструкция узла приварки переходных втулок Ду 500 к патрубкам корпуса за счет введения на внутренней поверхности патрубков антикоррозионной наплавки, исключающей необходимость защитных рубашек для защиты разнородного стыка от среды.

На поверхности фланца корпуса, в месте соединения корпуса с крышкой выполнена антикоррозионная наплавка. Остальная поверхность корпуса выполнена без антикоррозионного покрытия. В таком исполнении корпуса поставлены на 1 и 2 блоках Кольской АЭС, 1 и 2 блоках АЭС «Норд», 1 и 2 блоках АЭС «Козлодуй». Все остальные корпуса реактора В-230 выполняются с антикоррозионной наплавкой всей внутренней поверхности. Это решение принято из-за трудностей поддержания водного режима первого контура во время эксплуатации, особенно при перегрузках топлива.

В качестве материала корпуса реактора принята теплоустойчивая хромомолибденованадиевая сталь типа 48ТС (15Х2МФА).

Эта сталь относится к классу высокопрочных сталей, обладает хорошими технологическими свойствами: хорошо куется, прокаливается, штампуется и сваривается. Сталь, сварочные материалы выбраны по результатам многочисленных исследований механических свойств при кратковременных испытаниях, отсутствия склонности к хрупкому разрушению, отсутствия теплового охрупчивания, длительной прочности, стойкости стали при облучении. Исследования проводились ЦНИИ «Прометей».

Результаты исследований положительные. Сталь освоена промышленностью и была применена для изготовления корпусов реакторов В-1, В-2, В-3М, В-179.

Определение срока службы корпуса, т. е. ресурса материала обусловлено концепцией «критической температуры хрупкости» и вероятностью возникновения хрупких разрушений, если материал корпуса нагружен выше уровня хрупкой прочности.

Надежность работы корпуса в условиях эксплуатации, в том числе и облучения, определяется температурным запасом вязкости с учетом радиационного охрупчивания материала корпуса.

Многочисленными испытаниями установлено, что свойства стали типа 48ТС и ее сварных соединений обеспечивают заданный проектный срок службы корпуса реактора с точки зрения радиационной стойкости.

Применение корпуса без антикоррозионного покрытия обосновано рядом работ по исследованию коррозионной стойкости и склонности к наводораживанию стали в условиях, близких к рабочим условиям водо-водяных реакторов, в которых делается вывод о возможности применения корпусов водо-водяных реакторов без антикоррозионного покрытия.

На основании проведенных исследований сделан вывод, что 48ТС не склонна к насыщению водородом до кризисной концентрации, приводящей к ее охрупчиванию как в необлученном, так и в облученном состоянии. Сталь имеет достаточно высокую коррозионную стойкость (4 балл по 10-ти балльной шкале ГОСТ 5772-60) в условиях работы водо-водяных реакторов. Введение в теплоноситель борной кислоты концентрации ≤ 3 мг/л не увеличивает скорости коррозии, а в стояночном режиме подавляется введением едкого кали в количестве 100 мг/л или 500 мг/л аммиака.

Напряжения в корпусе как расчетные, так и фактические в зонах концентрации не превосходят предела текучести. Нет предпосылок для образования трещин малоцикловой усталости.

Внутрикорпусные устройства служат для установки и закрепления активной зоны в корпусе реактора и для организации потока теплоносителя внутри реактора. Конструкция внутрикорпусных устройств и их крепление между собой и к корпусу реактора позволяют производить извлечение всех узлов из корпуса для осмотра его внутренних поверхностей.

Технический проект внутрикорпусных устройств разработан на основе проекта внутрикорпусных устройств реактора В-179.

Изменения, внесенные в конструкцию узлов, обусловлены следующими обстоятельствами:

- изменением количества органов СУЗ;

- необходимостью увеличения жесткости и прочности узлов, вызванной повышенными требованиями к реактору;

- опытом эксплуатации действующих установок;

- повышением технологичности конструкций, основанным на опыте завода-изготовителя, полученном при изготовлении узлов реактора В-179.

Шахта устанавливается своим верхним фланцем на кольцевой бурт в горловине корпуса реактора. Крепление шахты к корпусу производится с помощью 12-ти вкладышей, установленных в кольцевой проточке фланца корпуса, и 12-ти планок, закрепленных на шахте. Центровка шахты относительно вертикальной оси корпуса производится по приварному кольцу в корпусе реактора, расположенному между рядами входных и выходных патрубков.

Центровка нижней части шахты реактора В-179 по цилиндрической втулке на днище корпуса заменена в реакторе В-230 8-ю шпонками, укрепленными на корпусе и входящими в прорези нижней части шахты. Это изменение дало возможность укоротить нижнюю часть шахты и обеспечить более надежное закрепление днища шахты и внутрикорпусных устройств в целом.

Уплотнение места разделения входного и выходного потоков теплоносителя обеспечивается наличием лабиринта и за счет разности температурного расширения шахты и корпуса.

Верхняя часть шахты между фланцем и разделителем потока перфорирована большим количеством отверстий для выравнивания поля скоростей теплоносителя перед выходными патрубками корпуса. В верхней части шахты имеются 3 окна под крюки захвата для извлечения шахты. На уровне активной зоны с наружной стороны шахты укреплен стальной нержавеющий экран толщиной 30 мм, который совместно с обечайками шахты и корзины создает железоводную защиту стенки корпуса реактора от воздействия потока нейтронов. В отличие от реактора В-179 экран в верхней части приваривается к шахте сплошным кольцевым швом, а в нижней части центрируется на шпонках, приваренных к шахте. Такой способ крепления в сочетании с 4-мя рядами установочных винтов М42 повышает прочность и устойчивость экрана при работе в условиях вибрации. Такое исполнение ВКУ применено в реакторах В-230 для 1 и 2 блоков Кольской АЭС и 1 и 2 блоков АЭС «Норд». В реакторах В-230 для остальных АЭС роль экрана выполняет утолщенная стенка шахты.

Днище шахты устанавливается и закрепляется при помощи 24-х вставок на опорном бурте внутри нижней части шахты и фиксируется по углу в плане 2-мя шпонками. Днище шахты состоит из верхней цельнокованной решетки толщиной 150 мм и нижней дистанционирующей решетки толщиной 50 мм, связанных между собой 37-ю обсадными трубами и обечайкой. Такая конструкция является более жесткой и прочной по сравнению с В-179. В обсадных трубах располагаются 37 защитных труб АРК для установки кассет АРК. В верхней решетке днища шахты установлены дроссельные шайбы, обеспечивающие дополнительное шайбование кассет активной зоны, а также профилирование расхода теплоносителя.

Центровка днища шахты относительно шахты осуществляется по двум обработанным поясам в верхней части обечайки.

Для фиксации правильного положения выемной корзины в верхней решетке днища закреплены 3 штыря, которые входят в соответствующие отверстия днища корзины.

Защитные трубы АРК выемные и устанавливаются своей верхней частью в гнезда верхней решетки. Правильная установка защитных труб и крепление их от вибрации осуществляется с помощью центрирующих втулок, закрепленных на дистанционирующей решетке.

В защитных трубах АРК размещены демпферные устройства, предназначенные для снижения ударной перегрузки падающих кассет АРК. Перегрузка при всех режимах падения кассет АРК не превышает 30g. В целях повышения надежности крепления демпферных устройств, дистанционное извлечение их из труб АРК не предусматривается. В случае необходимости ревизии или замены демпферного устройства производится извлечение трубы АРК.

Корзина выемная предназначена для размещения в ней активной зоны и представляет собой конструкцию, состоящую из цельнокованного днища, толщиной 300 мм, и приваренной к нему обечайки толщиной 35 мм.

В днище корзины имеются 312 гнезд диаметром 105 мм под установку рабочих кассет и 37 шестигранных отверстий с размером «под ключ» 150 мм для прохода кассет АРК.

В верхней части корзины с внутренней стороны приварен граненый пояс, являющийся ограничителем положения головок периферийного ряда рабочих кассет и служащий опорой для блока защитных труб.

Нижняя часть корзины имеет на наружной поверхности лабиринтные канавки, уменьшающие протечки теплоносителя по кольцевому зазору между шахтой и корзиной. В верхней части корзины имеются 3 окна под крюки захвата для транспортировки корзины.

Блок защитных труб предназначен для:

- фиксации головок рабочих кассет с помощью ловителей;

- удержания рабочих кассет от всплытия во всех условиях эксплуатации реактора, включая возможные аварийные ситуации;

- защиты кассет АРК и штанг механизмов СУЗ от воздействия потока теплоносителя.

На блоке защитных труб смонтированы чехлы под датчики системы контроля температуры теплоносителя на выходе из рабочих кассет и в объеме на выходе из корпуса, а также направляющие трубы для установки в активную зону реактора плотных каналов под детекторы контроля нейтронного потока.

Блок защитных труб состоит из нижней и верхней частей, связанных между собой 37-ю защитными трубами, внутри которых расположены промежуточные штанги, являющиеся связывающими элементами между штангами приводов и кассетами АРК. Нижняя часть состоит из нажимной нижней решетки с закрепленными в ней жесткими ловителями и промежуточной решетки со стаканами для крепления чехлов под датчики термоконтроля и труб для установки каналов под детекторы контроля нейтронного потока.

Нижняя решетка и промежуточная решетка связаны между собой обечайкой. Верхняя часть состоит из верхней решетки, обечайки и подребренного пояса для крепления пучков чехлов под датчики термоконтроля.

Каждый чехол под датчик термоконтроля выполнен из трубы 12x2, расположенной внутри трубы 18x2. Наружная труба служит для предохранения чехла от воздействия потока теплоносителя и обеспечения жесткого крепления чехла к блоку защитных труб. Вывод чехлов датчиков термоконтроля из реактора выполнен 12-ю пучками, проходящими через патрубки термоконтроля в крышке корпуса. Уплотнение прохода пучков датчиков через патрубки крышки осуществляется с помощью двух никелевых прокладок — цилиндрической и клиновой. Концы проводов датчиков термоконтроля каждого пучка введены в штепсельные коробки и распаяны к штепсельным разъемам. Количество штепсельных разъемов равно количеству пучков. В штепсельных коробках установлены электрические сигнализаторы течи для контроля за плотностью чехлов и мест их соединений с решеткой пучка.

Блок защитных труб устанавливается в реакторе на граненый пояс корзины и для устранения вибрации прижимается фланцем крышки реактора через пружинные блоки, расположенные на обечайке верхней части. Фиксация блока защитных труб по углу в плане осуществляется с помощью 3-х направляющих шпонок, расположенных на обечайке нижней части и входящих в соответствующие пазы корзины.

В обечайке верхней части предусмотрены 3 окна под крюки захвата для извлечения блока защитных труб.

Внутриреакторные измерения. Контроль за работой активной зоны осуществляется с помощью внутриреакторных измерений.

Результаты этих измерений используются для определения характеристик активной зоны (выгорание, энерговыделение, тепловая мощность, запасы до кризиса) или непосредственно, или путем проведения необходимых расчетов с использованием вычислительной машины.

В реакторе предусмотрены следующие замеры:

- замер температуры теплоносителя на выходе из кассет;

- замер распределения потока нейтронов по высоте и по радиусу активной зоны;

- замер перепада давления теплоносителя на реакторе.

Температура на выходе из рабочих кассет замеряется непрерывно с помощью термопар, установленных в специальных плотных чехлах блока защитных труб. Горячие спаи термопар расположены на расстоянии от активной зоны, исключающем влияние излучений из активной зоны на показания термопар.

Холодные спаи термопар с помощью компенсационных проводов выведены в кабельный коридор и заведены в термостат.

Распределение нейтронного потока по высоте активной зоны замеряется периодически системой «Волна-1». Измерительные устройства устанавливаются в центральных трубках рабочих кассет.

Выводы измерительных каналов осуществляются через сферическую крышку реактора с уплотнением их в специальных патрубках. Блоки активационных датчиков системы «Волна-1» размещаются на защитном колпаке.

Распределение потока нейтронов по радиусу активной зоны определяется количеством и расположением измерительных каналов.

Перепад давления теплоносителя на реакторе замеряется с помощью импульсных трубок, расположенных под буртом корпуса, разделяющем поток теплоносителя, и в верхней части корпуса.

Вывод импульсных трубок производится через специальный патрубок корпуса реактора.

Количество замеров:

- замер температуры теплоносителя на выходе из рабочих кассет — 210 шт. и на выходе из корпуса — 6 шт.;

- замер распределения потока нейтронов — 12 шт.;

- замер перепада давления на реакторе — 3 шт.

Кассеты рабочая и АРК, а также приводы АРК реактора В-230 полностью используют решения реактора В-179.