Глава первая

УПРОЩЕННЫЕ МЕТОДЫ РАСЧЕТА ПЕРЕХОДНЫХ ПРОЦЕССОВ

В БЫСТРЫХ РЕАКТОРАХ

Конструкция и тепловая схема быстрого реактора

Существующие быстрые реакторы по компоновке первого контур можно разделить на интегральные (баковые) и петлевые. В каждой ТВС активной зоны первой загрузки содержится 169 твэлов диаметром 6,1 мм, расположенных в треугольной решетке с шагом 7 мм. Оболочка твэла из нержавеющей стали имеет толщину 0,4 мм. Топливом является диоксид урана. Для выравнивания энерговыделения используется двухзонное обогащение топлива в активной зоне. С торцов к твэлам активной зоны примыкают твэлы верхнего и нижнего торцевых экранов. Наружный диаметр их составляет 12 мм, оболочка из нержавеющей стали имеет толщину 0,4 мм. В каждой ТВС помещается 37 твэлов нижнего и столько же верхнего торцевого экранов.

Активная зона окружена боковым экраном (зоной воспроизводства). Он состоит из сборок такой же внешней конфигурации, как и ТВС активной зоны. Твэлы бокового экрана имеют наружный диаметр 14,2 мм и оболочку также из нержавеющей стали толщиной 0,5 мм. Число твэлов в каждой ТВС бокового экрана 37.

Пройдя через ТВС активной зоны и бокового экрана, натрий попадает в верхнюю часть корпуса реактора объемом около 100 м3. С внутренней стороны корпус реактора облицован листами нержавеющей стали - тепловой защиты, предотвращающей появление больших термических напряжений в нем при быстрых изменениях температуры натрия. Суммарная толщина листов тепловой защиты 60 мм.

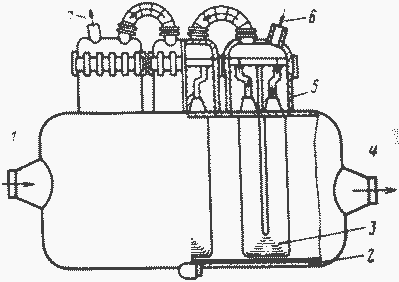

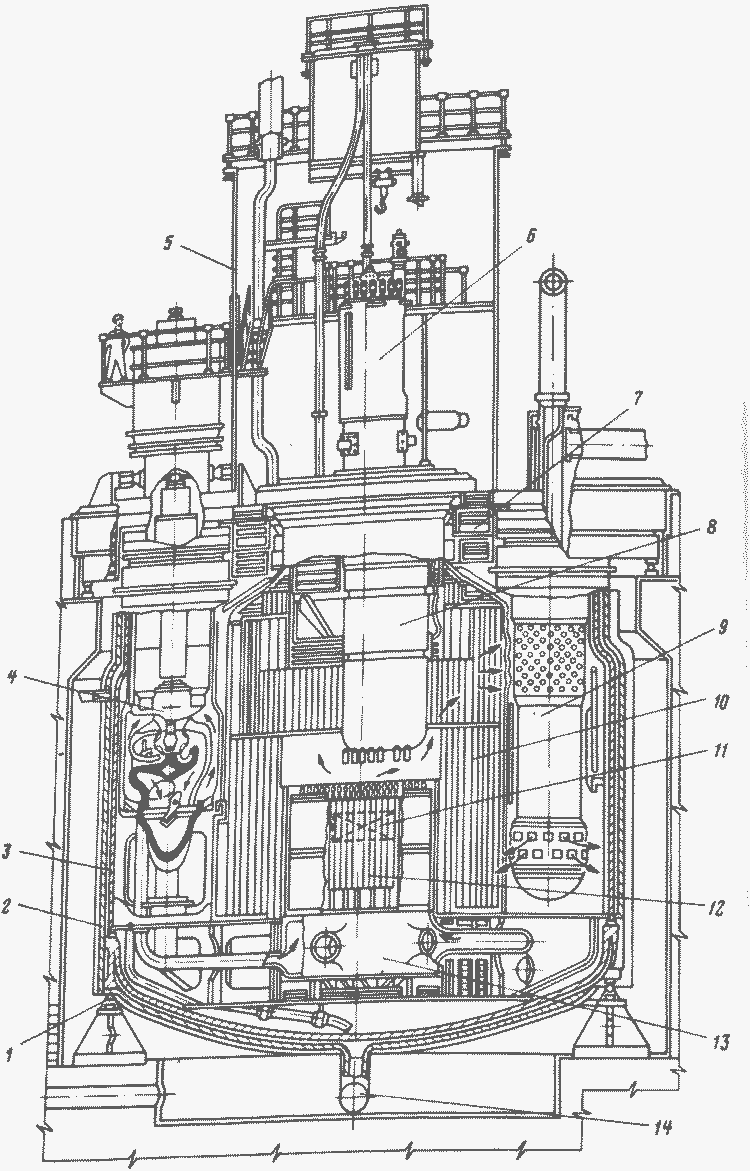

Рис. 1. Реактор БН-350:

1 - корпус реактора; 2 - большая поворотная пробка; 3 - малая поворотная пробка; 4 - центральная колонна с механизмами СУЗ; 5 - механизм передачи сборок; 6 - передаточный бокс; 7 - элеватор загрузки-выгрузки; 8 - верхняя неподвижная защита; 9 - механизм перегрузки; 10 - активная зона; 11 - опора реактора; 12 - боковая защита; 13 - напорная камера

Рис. 2. Тепловая схема установки БН-350:

1 — реактор; 2 — промежуточный теплообменник; 3 - ГЦН первого контура; 4 - ПП; 5 - испаритель; 6 - ГЦН второго контура; 7 - холодная ловушка окислов

Корпус реактора охлаждается натрием, поступающим из напорной камеры по зазору между несущей стенкой корпуса и тепловой защитой. Снаружи корпус реактора окружен страховочным кожухом толщиной 10 мм. Зазор между корпусом и кожухом выбран таким, чтобы при заполнении его натрием в случае течи корпуса уровень натрия В последнем был достаточным для организации циркуляции натрия через ТВС.

В верхней части корпус имеет шесть патрубков диаметром 600 мм, по которым натрий отводится к промежуточным теплообменникам.

Тепловая схема установки БН-350 изображена на рис. 2. Она имеет шесть идентичных теплоотводящих петель, из которых пять являются рабочими и одна — резервной. Из реактора натрий по всасывающим трубопроводам транспортируется к промежуточным теплообменникам (ПТО). Каждый теплообменник двухкорпусной с противоточно-поперечным током теплоносителей (рис. 3). Натрий первого контура течет в его межтрубном пространстве, натрий второго контура - в трубках.

Рис. 3. Промежуточный теплообменник реактора БН-350:

1 - вход натрия первого контура; 2 - корпус теплообменника; 3 - трубный пучок; 4 - выход натрия первого контура; 5 - защитная пробка; 6 - вход натрия второго контура; 7 - выход натрия второго контура

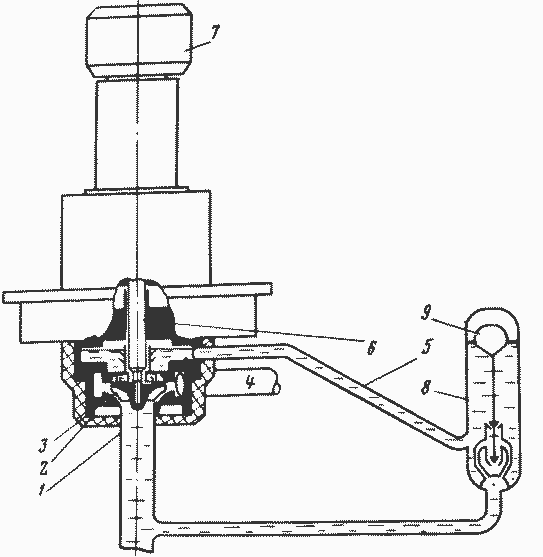

Рис. 4. Схема ГЦН первого контура реактора БН-350: 1 - всасывающий патрубок; 2 - бак; 3 — рабочее колесо; 4 — напорный патрубок; 5 - линия слива протечек; 6 - вал; 7 - электродвигатель; 8 - бак слива протечек; 9 - поплавковый регулятор уровня

Давление натрия второго контура в ПТО в любых режимах работы превышает давление натрия первого контура. Это исключает протечки радиоактивного теплоносителя во второй контур. За промежуточным теплообменником в каждой петле установлен главный циркуляционный насос первого контура (ГЦН-1, рис. 4). Насос забирает натрий непосредственно из всасывающего трубопровода. Протечки натрия из напорной части через уплотнение попадают в бак насоса, откуда через бак слива протечек с поплавковым регулятором уровня снова направляются во всасывающий трубопровод.

На выходе каждого ГЦН-1 имеется обратный клапан. Из насосов натрий по трубопроводам диаметром 500 мм поступает в напорную камеру реактора. Длина трубопровода реактор — ПТО составляет 50 м.

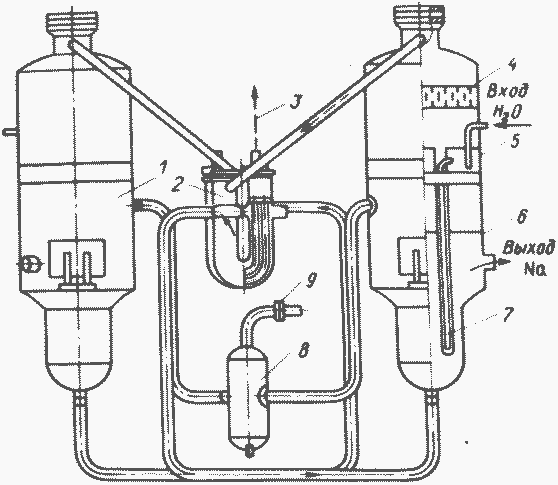

Натрий второго контура из ПТО направляется в ПГ. Парогенератор каждой петли включает в себя по два параллельно включенных по натрию и воде-пару испарителя и пароперегревателя (ПП). Натрий второго контура из ПТО поступает в ПП. Каждый ПП имеет 805 U-образных трубок, по которым течет пар. В межтрубном пространстве ПП навстречу пару течет натрий. Пройдя ПП, он подаётся в испаритель. В испарителях корпусного типа в качестве теплопередающих элементов используются трубки Фильда. Эти трубки работают, как известно, на основе естественной циркуляции в них пароводяной смеси (рис. 5). Натрий поступает в каждый корпус испарителя снизу и выходит через патрубок в верхней его части.

Рис. 5. Схема ПГ реактора БН-350:

1 - испаритель; 2 - ПП; 3 - перегретый пар; 4 - сепаратор; 5 - уровень воды; 6 - уровень натрия; 7 - трубка Фильда; 8 - сливной бак; 9 - предохранительная мембрана

В испарителе имеется газовая подушка над свободным уровнем натрия, которая сообщается со специальной газовой емкостью, общей для двух корпусов испарителя. Она предназначена для частичного улавливания натрия, выбрасываемого из ПГ вместе с водородом в случае аварийного разрыва его трубки. Насосы второго контура расположены на его ’’холодной” стороне, за ПГ по ходу теплоносителя. Их конструкция аналогична конструкции насосов первого контура. Привод насосов первого и второго контуров электрический, электродвигатели асинхронные с короткозамкнутым ротором, двухскоростные (имеют две обмотки в статоре). Одна частота вращения ротора насоса, обеспечиваемая основной обмоткой, номинальная, 1000 об/мин. Вторая частота, пониженная, 250 об/мин. Она используется во вспомогательных режимах работы установки (при перегрузке и отводе остаточного энерговыделения от реактора). Каждая петля в первом и втором ее контурах снабжена запорной арматурой — задвижками с дистанционно управляемым электроприводом. В первом контуре задвижки установлены на всасывающей и напорной сторонах контура — перед ПТО и после насоса, перед обратным клапаном. Трубопроводы первого контура как на всасывающем, так и на напорном участках от реактора до запорной арматуры заключены в страховочные кожуха, предотвращающие большой вылив натрия в случае разрушения трубопроводов.

Система управления и защиты (СУЗ) реактора включает в себя следующие поглощающие стержни: три стержня - для аварийной защиты (АЗ) эффективностью около 1,5 (3 каждый; два - для автоматического регулирования (PC) эффективностью 0,3 (3 каждый; один - для компенсации температурных и мощностных эффектов реактивности (ТК) эффективностью 1.5 β. Кроме того. СУЗ реактора включает в себя шесть топливных стержней для компенсации эффектов выгорания топлива (КС)

Аварийная защита реактора подразделяется на быструю (БАЗ) и мед. ленную (МАЗ). При срабатывании БАЗ размыкаются электромагниты на которых подвешены стержни АЗ, и они падают в активную зону под действием собственного веса и специальных разгоняющих пружин.

Время погружения стержней АЗ в активную зону при этом составляет 1 с. Одновременно по сигналу БАЗ в активную зону вводятся с максимальными скоростями с помощью приводных электродвигателей стержни PC и ТК. ГЦН первого и второго контуров при срабатывании БАЗ переводятся с номинальной на пониженную скорость вращения.

В режиме МАЗ стержни АЗ опускаются в активную зону электроприводом со скоростью 1,3 мм/с. Один из стержней PC движется вниз также с минимальной скоростью 10 мм/с, которая используется и при дистанционном управлении им. Такие невысокие скорости ввода поглощающих стержней в активную зону дают соответственно низкие скорости снижения мощности реактора и выходной температуры натрия - значительно ниже, чем при срабатывании БАЗ.

Кроме мощности реактора в установке с помощью автоматических систем поддерживаются уровни воды в испарителях над трубками Фильда и давление пара в ПГ. Уровни воды поддерживаются с помощью известных трехпозиционных регуляторов, в которые поступают сигналы об изменениях расходов воды и пара, а также уровня воды в испарителе. Регуляторы на основе этой информации управляют перемещениями питательных клапанов ПГ. При переходе в режим отвода остаточного энерговыделения, когда мощность, подводимая к ПГ. и соответственно рас ход питательной воды в них существенно уменьшаются, происходит переход на байпасные питательные линии малого диаметра. Давление в ПГ поддерживается регуляторами ”до себя”, воздействующими на арматуру, изменяющую расход пара из ПГ.

Подача питательной воды в ПГ в нормальном режиме работы осуществляется питательными электронасосами (ПЭН), которых имеется по одному на каждую теплоотводящую петлю.

Реактор БН-350 работает в энергетическом диапазоне при постоянных расходах теплоносителя в первом и втором контурах. Помимо номинального режима работы на пяти теплоотводящих петлях допустима работа при пониженной мощности на четырех или на трех петлях.

БН-350 относят к опытно-промышленным реакторам на быстрых нейтронах.

Реактор следующего поколения БН-600 по своим характеристикам и назначению может быть отнесен уже к промышленным реакторам (см. табл. 2). Все оборудование первого контура реактора, исключая некоторые вспомогательные системы, расположено в едином баке: реактор, промежуточные теплообменники, ГЦН первого контура. Бак цилиндрической формы с эллиптическим днищем и крышей в виде усеченного конуса имеет диаметр 12,8 и высоту 12,6 м. Толщина стенки корпуса в цилиндрической части - 30 мм. На крышу установлены поворотные пробки, с помощью которых осуществляется перегрузка реактора. Корпус реактора окружен страховочным кожухом, предотвращающим опасное снижение уровня натрия при течи.

Передача тепла от реактора к ПГ осуществляется в трехконтурной схеме по трем параллельным петлям. В первом контуре (в баке реактора) каждая петля включает в себя два промежуточных теплообменника и ГЦН с управляемым обратным клапаном и двумя параллельными отрезками трубопровода, соединяющими его с напорным коллектором реактора. Поперечный разрез реактора изображен на рис. 6.

Натрий первого контура проходит через ТВС реактора, поступает в надреакторное пространство и оттуда, протекая между вертикальными трубами радиационной защиты, окружающей активную зону и боковой экран, направляется во входные окна ПТО. ПТО представляет собой вертикальный кожухотрубный теплообменник с так называемой плавающей головкой. Схема его изображена на рис. 7. Натрий первого контура проходит в его межтрубном пространстве сверху вниз. Натрий второго контура поступает в ПТО сверху по центральной трубе, опускается по ней в нижний коллектор, а затем поднимается по теплопередающим трубкам вверх. Натрий первого контура, выходя из ПТО, поступает в три сливные камеры. Каждая из этих камер объединяет слив из двух ПТО и соединена со всасом одного из ГЦН, которые устанавливаются в кессоны реактора. Насос первого контура погружной с нижним гидростатическим подшипником, работающим на натрии (рис. 8). Рабочее колесо двухстороннего всасывания укреплено на вертикальной консоли вала. Длина вала насоса 7,6 м, наибольший диаметр 0,68 м. Протечки натрия из гидростатического подшипника сливаются на всас насоса через специальные отверстия. Насос имеет свободный уровень натрия в баке. Разница уровней натрия в баке реактора и в насосе определяется гидравлическим сопротивлением промежуточного теплообменника. Насос имеет запорный обратный клапан диаметром 850 мм с гидравлическим приводом. Этот клапан закрывается при остановке насоса, когда два других насоса контура продолжают работать. Время закрытия клапана составляет 3 с. Для провода насоса используется асинхронный двигатель с фазным ротором и с регулированием частоты вращения с помощью асинхронно-вентильного каскада в диапазоне от номинального значения 970 до 250 об/мин. Из каждого насоса натрий первого контура по двум трубопроводам подается в напорный коллектор реактора. Напорные трубопроводы заключены в страховочные кожухи, предупреждающие опасные последствия их разуплотнения. Из напорного коллектора реактора натрий подводится к модулям ТВС, в каждом из которых размещается до семи ТВС. Размеры подводящей выточки в модуле для каждой ТВС определяют расход натрия через нее. Для выравнивания энерговыделения в активной зоне, как и в реакторе БН-350, используется топливо двух обогащений. Размер шестигранных ТВС ’’под ключ” составляет 96 мм, шаг их установки 98 мм. Каждая ТВС активной зоны содержит 127 твэлов, расположенных с шагом 8,05 мм в треугольной решетке. Дистанционирование твэлов осуществляется с помощью проволоки, навитой на оболочку.

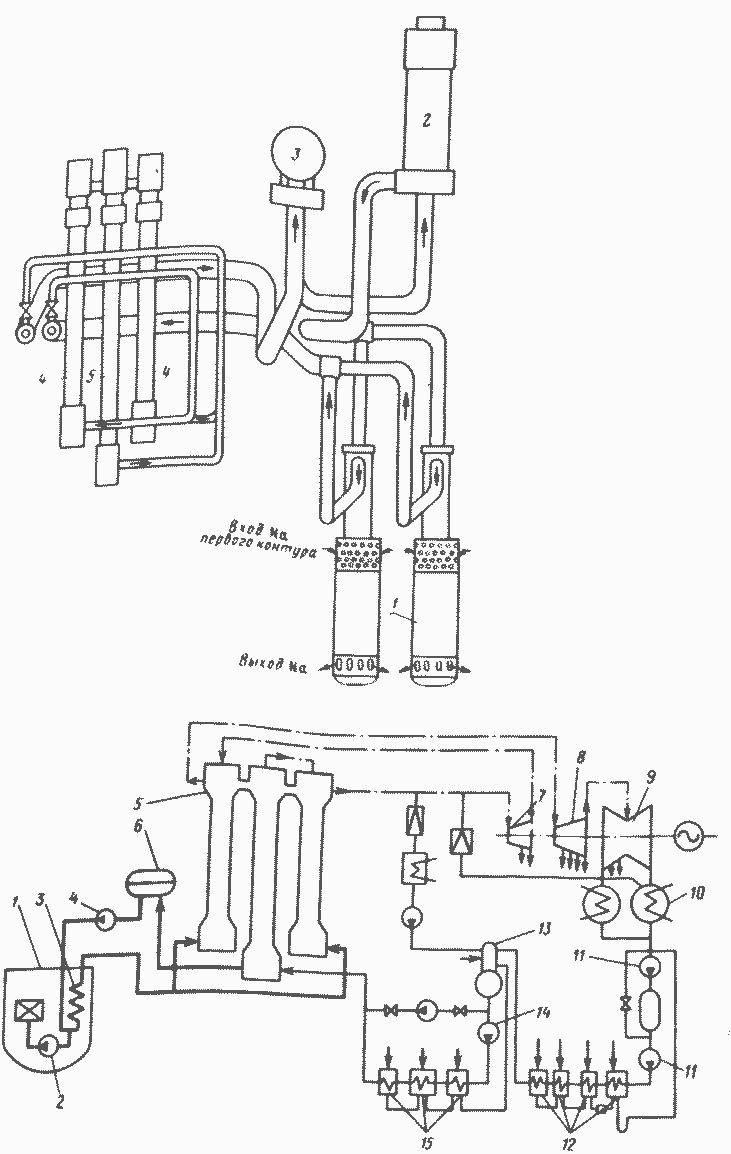

Рис. 11. Расположение оборудования в теплоотводящей петеле реактора БН-600 (длины трубопроводов по горизонтали условно сокращены): 1 - ПТО; 2 - ГЦН второго контура; 3 - буферная емкость; 4 - ПП основной и промежуточный; 5 - испаритель

Рис. 12. Тепловая схема III блока БАЭС реактором БН-600: 1 - реактор; 2 - насос первого контура; 3 - промежуточный теплообменник: 4 - насос второго контура; 5 - ПГ; 6 - буферная емкость; 7-9 ЦВД, ЦСДи ЦНД турбоустановки соответственно; 10 - конденсатор; 11 - конденсатные насосы; 12 - регенеративные подогреватели низкого давления; 13 - деаэратор; 14 питательные насосы; 15 - подогреватели высокого давления

Рис. 7. Промежуточный теплообменник реактора БН-600:

1 - вход натрия второго контура; 2 - опускная труба; 3 - биологическая защита; 4 - вход натрия первого контура; 5 - корпус; 6 - выход натрия первого контура; 7 - нижний коллектор; 8 - распределительная решетка; 9 - теплопередающая трубка; 10 - дистанционирующая решетка; 11 - компенсационный гиб; 12 - внутренняя обечайка; 13 - верхняя трубная доска; 14 - опора теплообменника; 15 - выход натрия второго контура

Рис. 8. Насос первого контура реактора БН-600:

1 - обратный клапан; 2 - улитка нижняя; 3 - рабочее колесо; 4 - улитка верхняя; 5 - гидростатический подшипник; 6 - вал; 7 - кессон

Рис. 9. ТВС активной зоны реактора БН-600

Цилиндрический твэл имеет оболочку из нержавеющей стали наружным диаметром 6,9 мм и толщиной стенки 0,4 мм. Оболочка заполняется втулками из диоксида урана. Над активной зоной и под ней расположены торцевые экраны из диоксида обедненного урана. Твэлы активной зоны и торцевых экранов размещаются в единых трубках. Общая длина твэла 2,445 м. В нижней части твэла расположена газовая полость, предназначенная для сбора газообразных продуктов деления топлива.

ТВС бокового экрана (боковой зоны воспроизводства) включает в себя 37 твэлов наружным диаметром 14,1 мм и толщиной оболочки 0,4 мм. Оболочка представляет собой стальную трубку с винтовыми ребрами диаметром по ребрам 15,25 мм. В верхней части ТВС активной зоны и бокового экрана снабжены специальными головками для захвата сборок механизмом перегрузки. Отверстия для выхода натрия из сборок расположены в верхней их части на боковой поверхности (рис. 9). Перегрузка ТВС проводится дистанционно управляемыми механизмами под защитой инертного газа по закрытому тракту от реактора до внешнего хранилища. Наведение механизма прегрузки на каждую ТВС проводится с помощью двух упомянутых выше поворотных пробок - большой и малой.

Натрий второго контура подается из ПТО в ПГ трех петель по трубопроводам диаметром 800 мм. Длина этих трубопроводов для различных петель лежит в диапазоне 40—50 м. Парогенератор установки БН-600 прямоточный, секционного типа с натриевым промежуточным перегревом пара (рис. 10). Он состоит из восьми идентичных секций, включенных параллельно по натрию и воде-пару. Каждая секция в свою очередь состоит из трех модулей: экономайзера-испарителя, основного ПП и промежуточного ПП. По конструкции все модули ПГ представляют собой теплообменные аппараты с прямым трубным пучком и линзовым компенсатором термических расширений на корпусе. Высота трубного пучка экономайзера-испарителя 15 м, ПП - 12 м.

Рис. 10. Секция парогенератора АЭС БН-600:

1 - испаритель; 2 - пароперегреватель; 3 - промежуточный пароперегреватель

Трубный пучок испарителя изготовлен из перлитной стали 1Х2М, а ПП - из аустенитной нержавеющей стали 0Х18Н9. Для аустенитных сталей возможна коррозия по напряжением. Поэтому тепловая схема станции и режимы ее рабов построены таким образом, чтобы исключить возможность попадания влаги в ПП во всех возможных ситуациях. Температура пара на выходе и испарителей должна превышать температуру насыщения по крайне мере на 20 С. Это ограничение, оказывающее существенное влияние на регламент пуска и остановки ПГ, реализуется защитными действиями автоматики.

Во всех модулях ПГ используется противоточное движение воды (пара) и натрия, при этом вода или пар текут в трубках, а натрий в межтрубном пространстве. Натрий второго контура, поступающий в каждую секцию ПГ, разделяется на два потока, один из которых направлялся в основной ПП, а другой - в промежуточный. Пройдя ПП снизу вверх натрий входит сверху в экономайзер-испаритель и опускается вниз.

Питательная вода, наоборот, входит в экономайзер-испаритель снизу, свежий пар выходит из нижней камеры ПП. Второй контур установки БН-600 не имеет запорной арматуры на основных трубопроводах большого диаметра. Такая арматура установлена на трубопроводах диаметром 300 мм подвода натрия к каждой секции ПГ и отвода его от секции. На пароводяных трубопроводах установлена запорная и регулирующая арматура, а также быстродействующая арматура для сброса воды и пара из ПГ и отсечки его по воде и пару от третьего контура при аварийном разрыве теплопередающей трубки и попадания воды в натрий.

Выйдя из ПГ, натрий второго контура поднимается в буферную емкость. Насос второго контура расположен за буферной емкостью. По конструкции он несколько проще насоса первого контура. Он имеет рабочее колесо закрытого типа с односторонним всасыванием. Рабочее колесо укреплено на вертикальной консоли вала, который вращается в двух подшипниках: верхнем - масляном гидродинамическом и нижнем - натриевом гидростатическом. Для привода насоса, как и в первом контуре, используется асинхронный двигатель с фазным ротором. Частота его вращения также регулируется в диапазоне 250 1000 об/мин. Компоновка второго контура достаточно сложна для развития в нем естественной циркуляции теплоносителя.

Трубопроводы второго контура имеют значительные подъемы перед буферной емкостью и насосом (рис. II). Влияние этих особенностей компоновки на естественную циркуляцию натрия рассматривается ниже. Подача питательной воды в каждый ПГ осуществляется тремя ПЭН, два из которых работают, а один находится в резерве. При выходе из строя одного из работающих насосов должен включиться резервный.

Свежий пар из каждого ПГ направляется в турбину К-200-130. После ЦВД турбины пар поступает в промежуточный ПП и оттуда возвращается в цилиндр среднего давления (ЦСД). Таким образом, каждая теплоотводящая петля содержит блок парогенератор турбина. Тепловая схема станции изображена на рис. 12. Высокие параметры паросиловою цикла позволили применить на станции стандартное оборудование машинного зала: регенеративные подогреватели высокого и низкого давления, конденсаторы, деаэраторы, циркуляционные, конденсатные и питательные насосы, турбину.

СУЗ реактора БН-600, так же как и СУЗ реактора БН-350, включает в себя органы АЗ, автоматического регулирования, компенсации температурных и мощностных эффектов реактивности, выгорания.

Число стержней АЗ здесь равно пяти, их суммарная эффективность составляет 4,3 β. Помимо этих стержней введен еще один аварийный стержень АЗ-П небольшой эффективности (0,4 β), который служит для снижения мощности реактора при отключении одной теплоотводящей петли из трех.

Два автоматических PC суммарной эффективностью 0,8 β имеют максимальную скорость в режиме регулирования 70 мм/с при рабочем ходе 800 мм. Один из стрежней регулятора используется для поддержания мощности реактора, второй находится в резерве.

Риc. 6. Реактор БН-600:

1 - катковая опора реактора; 2 - страховочный корпус; 3 - корпус реактора; 4 - ГЦН; 5 - защитный колпак; 6 - приводы органов СУЗ; 7 - поворотная пробка; 8 - центральная поворотная колонна; 9 - промежуточный теплообменник; 10 - внутрибаковая радиационная защита; 11 - активная зона; 12 - зона воспроизводства; 13 - напорная камера; 14 - входной патрубок системы газового разогрева

Для компенсации температурных и мощностных эффектов, а также выгорания топлива служат 19 стержней КС и ТК КС суммарной эффективностью 8,5. Стержни АЗ изготовлены из высокообогащенного карбида бора. Стержни регулятора и компенсаторы (КС и КС ТК) выполнены из оксида европия. Приводы и направляющие трубы органов СУЗ размещены на малой поворотной пробке реактора. Внутри направляющих труб перемещаются штанги органов СУЗ. Направляющие трубы СУЗ имеют большую длину. Поэтому для исключения вибрации и перемещений, защиты от потока горячего натрия они связаны в нескольких сечениях по высоте плитами и заключены в общий кожух с многослойной тепловой защитой. Эту сборку направляющих труб СУЗ в цилиндрическом кожухе с эллиптическим днищем называют центральной поворотной колонной. Через эту колонну проходят также 20 термопар для контроля температуры натрия на выходе из ТВС активной зоны. Помимо этих термопар реактор оснащен двумя группами термопар по 4 штуки в каждой для контроля среднесмешанной температуры натрия на выходе из реактора - так называемыми баковыми термопарами. Она размещаются в зоне перелива натрия из активной зоны в промежуточные теплообменники. Термопары установлены также на входе в каждый ПТО и на выходе из него.

Расход натрия через реактор измеряется с помощью расходомера, установленного на байпасе активной зоны. Этот трубопровод диаметром 40 мм соединяет напорный коллектор реактора с его выходной смесительной камерой. Показано, что во всех режимах работы расход натрия через байпасный трубопровод изменяется практически пропорционально расходу натрия через реактор. Сигнал байпасного расходомера используется в АЗ реактора.

Уровень натрия в первом контуре измеряется с помощью электромагнитных уровнемеров в баках реактора и циркуляционных насосов.

В установке БН-600 автоматически поддерживаются мощность реактора (поток нейтронов через ионизационную камеру), скорость вращения насосов первого и второго контуров, температура натрия на выходе из ПГ, давление пара в ПГ. Поддержание мощности реактора осуществляется традиционным нейтронным регулятором, так же как на реакторе БН-350. Температура натрия на выходе из ПГ поддерживается на заданном уровне воздействием на расход питательной воды через ПГ. Для обеспечения достаточного качества регулирования при уменьшении расхода питательной воды происходит переход с основного питательного турбопровода на байпас вначале одного, а затем следующего, еще меньшего, диаметра. Давление пара в ПГ поддерживается регулирующими клапанами турбин. Это связано с тем, что установка работает в базовом режиме и скорость вращения турбин задается частотой изменения тока в сети.