Наиболее отработанной и проверенной в эксплуатационных режимах в настоящее время является конструкция прямотрубного парогенератора АЭС БН-600 [3,7]. В основу проектных разработок этого парогенератора заложено требование максимального удовлетворения следующим основным принципам:

максимальная эксплуатационная надежность, длительная работоспособность, экономичность;

ремонтопригодность: оперативное обнаружение и отключение дефектного элемента или части теплообменной поверхности парогенератора;

технологичность: возможность проведения надежного контроля качества изготовления на всех стадиях производственного процесса;

обеспечение конструктивными мероприятиями максимального снижения в элементах ПГ значительных вибрационных, термических или компенсационных напряжений;

безопасность ПГ и АЭС в целом при разуплотнении теплопередающих трубок, возможность локализации аварии;

возможность демонтажа ПГ или его частей в целях оперативной замены;

удовлетворение условиям расхолаживания реактора при установлении естественной циркуляции в натриевых контурах;

полная дренируемость парогенератора;

возможность отработки в стендовых условиях на представительных полномасштабных моделях.

Конструкция парогенератора.

При технико-экономическом анализе возможных разрабатываемых парогенераторов предпочтение было отдано прямоточному секционному типу ПГ со степенью секционирования, определяемой возможностью экспериментально-исследовательской базы. Секционный вариант является предпочтительным (по сравнению с корпусным) с точки зрения ремонтоспособности и замены отдельных элементов парогенератора.

Парогенератор АЭС БН-600 состоит из восьми параллельно включенных по всем рабочим средам секций, причем каждая секция (рис. 2.4) выполняется из трех функциональных агрегатов- модулей: испарителя, пароперегревателя и промпароперегревателя, трубопроводов обвязки секций по натрию, воде/пару высокого давления, пару промежуточного перегрева, вспомогательных систем заполнения, дренажа натрия, сдувки газа и других трубопроводов с установленной на них на входе и выходе каждой секции отсечной арматурой.

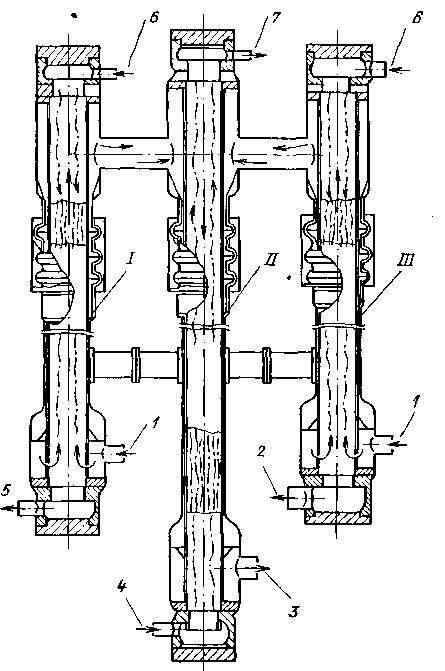

Рис. 2.4. Секция парогенератора АЭС БН-600:

I- пароперегреватель; II— испаритель; III— промперегреватель; 1 — вход теплоносителя; 2 — выход промпара; 3—выход теплоносителя (в буферную емкость); 4—вход питательной воды; 5 — выход острого пара; 6—вход насыщенного пара; 7— выход насыщенного пара

В состав ПГ также входят: буферная емкость (одна на петлю), предназначенная для компенсации температурного расширения натрия, растопочное оборудование (два комплекта на петлю), установленное в рассечке после испарителя перед пароперегревателем, обеспечивающее режимы пуска — останова парогенератора; опорные металлоконструкции и металлоконструкции обслуживания; отдельные технологические системы (электрообогрева, сброса продуктов взаимодействия, контроля чистоты рабочих сред, быстрого обезвоживания, снижения давления в режиме полного обесточивания и др.), обеспечивающие эксплуатацию во всех режимах работы установки.

Модули испарителя выполнены из стали 1Х2М. В нижней камере внутри каждой трубки установлены дроссельные устройства, обеспечивающие устойчивую работу испарителя в парогенерирующем режиме. Устройства поддерживаются прижимной решеткой. На трубных досках со стороны натрия расположена тепловая защита.

Корпус испарителя выполнен из стали 1Х2М и состоит из верхней и нижней натриевых камер, соединительных деталей под сварку с пароводяными камерами и с цилиндрической частью корпуса, а также линзового компенсатора. На цилиндрической части верхней камеры корпуса расположены два патрубка перелива натрия из модулей пароперегревателей и верхние опоры. Внутри камеры установлен смеситель потоков натрия от пароперегревателей. В верхней натриевой камере — кольцо, служащее опорой для выгородки трубного пучка, препятствующей свободному проходу натрия вне трубного пучка.

Линзовый компенсатор корпуса состоит из 16 штампованных полулинз, компенсатор закрывается снаружи съемным кожухом, который позволяет оперативно производить осмотр состояния металла линз. В полости между кожухом и линзами находится датчик протечки натрия. Установленные на цилиндрической части корпуса модуля опоры для соединения с промежуточными опорами модулей пароперегревателей допускают только вертикальное относительное перемещение модулей.

В нижней части натриевой камеры расположен патрубок выхода натрия и установлено центрирующее опорное кольцо трубного пучка. Натриевые камеры и патрубки оснащены тепловой защитой, предохраняющей несущие элементы от тепловых ударов при изменениях температуры натрия в нестационарных режимах.

Трубный пучок испарителя состоит из 349 цельных (бесстыковых) труб размером 16х2,5 из стали 1Х2М длиной 15,2 м. Конструктивное исполнение трубного пучка позволяет при изготовлении осуществить контроль качества сборки в целях исключения появления рисок и надиров на поверхности труб при их продвижении через дистационирующие решетки. Дистанционирование осуществляется решеткой с отверстиями диаметром 16,3 мм, с возможным зазором между трубой и отверстием в решетке примерно 0,15—0,3 мм на диаметр. Выбранный шаг решеток обеспечивает отстройку собственных частот колебаний труб от частот возмущающих сил, определяемых диапазоном изменения числа оборотов насоса второго контура не менее чем на 50%. Трубки завальцованы в трубные доски на всю толщину и обварены по торцу.

Модули пароперегревателя острого пара конструктивно аналогичны модулям испарителя и отличаются от них конструкционными материалами, отсутствием смесителя в корпусе, меньшим числом труб пучка и меньшими по длине габаритными размерами. Входная и выходная по пару камеры пароперегревателя выполнены из стали Х18Н9, уплотняются мембраной. На верхней камере расположен патрубок входа пара, а на нижней — патрубок выхода перегретого пара. В верхней натриевой камере расположен патрубок выхода натрия в модуль испарителя и опоры, опорная плоскость которых совпадает с осью переливного патрубка. На нижней натриевой камере располагается патрубок подвода натрия.

Конструкция, технология сборки трубного пучка пароперегревателя аналогична трубному пучку испарителя. Длина трубки пароперегревателя составляет 12 720 мм.

Модули промпароперегревателя по материалам и конструкции аналогичны модулям пароперегревателя острого пара. Отличия— в геометрических размерах входной и выходной по пару камер, диаметрах патрубков подвода — отвода пара и подвода натрия, более тесной набивки трубного пучка (шаг труб по треугольной разбивке такой же, как и в модуле пароперегревателя,— 33 мм, но применены трубы размером 25X2,5 вместо 16X2,5 мм).

Буферная емкость, входящая в состав ПГ, является элементом натриевого контура и в нормальных эксплуатационных режимах предназначена для обеспечения возможности расширения натрия при его разогреве в режиме пуска, приема протечек из уплотнений насоса, а также для приема и первичной сепарации продуктов взаимодействия воды — пара с натрием при разуплотнении теплообменной поверхности в парогенераторе и последующего сброса этих продуктов в баки аварийного сброса при разрыве мембран от повышения давления газа. В буферной емкости установлены датчики уровня натрия и контроля давления в газовом объеме. Буферная емкость представляет собой цилиндрический горизонтальный бак с двумя эллиптическими днищами, имеющий патрубки:

подвода натрия от ПГ;

отвода натрия к насосу второго контура;

подвода протечек от уплотнений насоса;

сброса продуктов взаимодействия;

подвода — отвода инертного газа; уровнемера со встроенным сухим каналом; лаза с уплотнением на сварке.

Внутрикорпусные устройства буферной емкости состоят из коллектора и расположенного над ним перфорированного листа, обеспечивающих равномерный отвод натрия из емкости и предотвращающих образование воронок и захват газа в контур. Отбойные листы предохраняют патрубки сброса от прямого действия струи натрия из входного патрубка. Внутренняя поверхность буферной емкости защищена тепловым экраном для предохранения от тепловых ударов при резком изменении температуры натрия. Все элементы буферной емкости изготовлены из стали Х18Н9.

Для обеспечения режимов пуска, расхолаживания и защиты пароперегревателя от длительного попадания в него влаги, так как он изготовлен из стали Х18Х9, предназначается растопочное оборудование (сепаратор и мерительный сосуд). При этих режимах испаритель отсекается от пароперегревателя запорной арматурой, а пароводяная смесь или вода сбрасывается в сепаратор. Сепаратор представляет собой вертикальный сосуд с плоскими днищами, в верхней части которого через тангенциально расположенный патрубок подводится пароводяная смесь, которая закручивается, и в результате происходит центробежная сепарация воды и пара. В нижней части сосуда установлена втулка со спиральными ребрами, на которых осуществляются дополнительная закрутка потока пара и дополнительная сепарация влаги из него.

Принципиальная схема парогенератора.

Греющий теплоноситель (натрия второго контура) из промежуточных теплообменников по трубопроводу поступает в раздающий коллектор, к которому параллельно подключены модули основного и промежуточного пароперегревателей восьми параллельных секций парогенератора. Натрий из нижних камер пароперегревателей поступает в межтрубное пространство и, двигаясь снизу вверх, выходит на верхние камеры. Из пароперегревателей теплоноситель двумя параллельными потоками через переливные патрубки, которыми объединяются все три модуля секции, поступает в верхнюю камеру испарителя.

После смесителя потоки натрия из двух пароперегревателей объединяются и поступают в межтрубное пространство испарителя. Двигаясь сверху вниз, теплоноситель продольно омывает теплопередающую поверхность, отдавая тепло движущейся противотоком (снизу вверх) пароводяной смеси. Затем из нижней камеры испарителя натрий поступает в сборный коллектор, из которого направляется в буферную емкость. В буферной емкости имеется свободный уровень теплоносителя, а объем над уровнем заполнен инертным газом. Из буферной емкости по трубопроводу теплоноситель отводится на всас насоса второго контура и далее в промежуточные теплообменники.

Питательная вода от общей магистрали поступает в систему раздающих коллекторов, а затем в восемь испарителей. Поступая в нижние камеры испарителей, питательная вода проходит через дроссельные шайбы, установленные на входе в каждую трубку трубного пучка. Вода, проходя снизу вверх, подогревается до насыщения, испаряется, и пар частично перегревается. Слабоперегретый пар [ts + (~20°C)] из верхних камер испарителей через сборный и раздающий коллекторы подводится к верхним камерам пароперегревателя. Пройдя внутри труб пучка пароперегревателя, пар перегревается и из нижних камер направляется к турбине.

После цилиндра высокого давления турбины пар через раздающие коллекторы поступает в верхние камеры промпароперегревателей, где, пройдя сверху вниз внутри труб, перегревается и из нижних камер направляется в цилиндр среднего давления турбины.

В силу своей технологической простоты прямотрубные конструкции прорабатываются и для перспективных установок. Положительный опыт эксплуатации парогенератора БН-600 позволил использовать основные конструктивные решения и для энергоблока БН-800. При этом учтены недостатки парогенератора БН-600, выявившиеся в процессе эксплуатации. Из состава парогенератора исключен натриевый промпароперегреватель, в основном пароперегревателе материал теплообменных труб заменен на сталь 10Х2М. Модуль испарителя содержит 349 прямых бесстыковых труб размером 16X2,5 мм, расположенных по треугольной решетке с шагом 28 мм. Обогреваемая длина труб пучка составляет 15 м. Модуль основного пароперегревателя аналогичен модулю испарителя, но имеет меньшие габаритные размеры. Число теплообменных труб 239, шаг по треугольной решетке 33 мм, обогреваемая длина 13,7 м. Каждый из трех парогенераторов АЭС БН-800 состоит из 10 секций. Каждая секция— из двух модулей (испаритель + пароперегреватель), соединительных трубопроводов, трубопроводов вспомогательных систем.

Прямотрубные парогенераторы разрабатывались и испытывались в различных странах [12, 13]. В Италии, в рамках работы над проектом АЭС «Супер-Феникс-2», разработан прямотрубный ПГ, состоящий из четырех модулей мощностью 225 МВт каждый. Трубный пучок составлен из 720 труб размером 13,5X2 мм из стали 9% Сr — Мо. Длина труб 20 м. Прямотрубный вариант парогенератора предусмотрен и на установке SNR-300 в ФРГ. Трубный пучок содержит 211 прямых труб диаметром 17,2 мм из стали 2,25Сг 1Мо, стабилизированной ниобием. В США разработан проект прямотрубного двухстенного парогенератора большой мощности. Эту конструкцию мы рассмотрим в § 2.6.