Традиционно основным источником информации о надежности служит опыт эксплуатации. Но на сегодняшний день для ПГ с натриевым обогревом достаточно представительная статистика отсутствует по той причине, что количество и сроки эксплуатации этих аппаратов пока невелики. Это означает, что следует воспользоваться либо информацией по отказам подобных элементов в составе других аппаратов, либо опираться на физические (расчетно-экспериментальные) методы предсказания надежности на основе изучения влияния . физико-химических процессов на работоспособность элементов, статистики прочности материалов и условий работы элементов при эксплуатации.

В последние годы опубликован ряд монографий, содержащих обширные сведения о различных аспектах анализа и контроля надежности технических систем [19—25]. Имеются и конкретные применения теоретических разработок к расчету надежности секционных и интегральных парогенераторов [25, 26].

Все многообразие существующих методов расчета надежности механических систем можно разделить на три основные группы: статистические, физико-механические и комбинированные. Статистические методы опираются на аппарат статистики и используют в качестве исходной информации статистические данные по отказам системы в целом или ее элементов. Физико-механические методы опираются на математическую модель разрушения (нарушения работоспособности), описание процессов коррозии, эрозии, трещинообразования, усталости и т. п. Эти методы используют аппарат математической статистики для описания в общем случае случайного характера воздействия на объект и случайного характера определяющих свойств объекта. Комбинированный метод — это статистический метод анализа надежности системы с использованием физико-механических методов для получения исходной информации по отказам элементов системы или для описания изменения характеристик надежности в зависимости от времени или условия эксплуатации.

Параметры λс и ks имеют смысл удельной интенсивности отказов сварных соединений [1/(м-ч)] и удельной интенсивности отказов теплообменной поверхности [1/(м2-ч) ].

Наиболее высокие значения интенсивности отказов дает соотношение (7.9). Зависимости (7.10) — (7.12) дают относительно близкие значения для отказов сварных соединений λс=(1:4)·10-8(μ·ч), но существенно отличаются по интенсивности отказов поверхности λs= (1 4-25)·10-101]/(м2-ч). Значительный разброс рекомендаций показывает, что на пути обобщения статистики отказов имеются принципиальные трудности, связанные с существенным влиянием факторов, не учитываемых при обобщении.

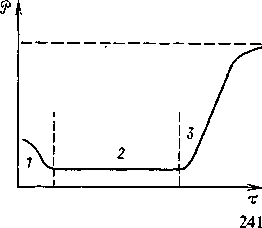

Рассмотрим другой подход к прогнозированию надежности элементов технической системы. В любой момент времени анализируемый объект можно охарактеризовать некоторой вероятностью отказа (τ), зависящей от свойств объекта, истории его функционирования, параметров работы в данный момент. Зависимость вероятности отказа от времени имеет вид, показанный на рис. 7.3. Первый участок кривой соответствует отбраковке элементов с дефектами изготовления и ошибкам в регламенте эксплуатации; второй — нормальной работе после устранения дефектов и уточнения регламента; третий — быстрому росту отказов из-за выработки ресурса.

Вся кривая (τ) может быть описана на основе представлений об отказе как результате превышения нагрузки на объект над его способностью сопротивляться нагрузке, т. е. над прочностью. Нагрузке и прочности придается обобщенный смысл — это не обязательно силовое воздействие и предельно допустимые напряжения.

Рис. 7.3. Изменение вероятности отказа технической системы во времени:

1 — начальный период; 2 — период нормальной эксплуатации; 3 — период выработки ресурса

Под нагрузкой может пониматься уровень температуры, теплового потока и другие параметры, под прочностью — предельно допустимые значения этих параметров.

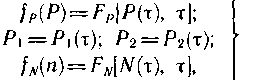

Нагрузка и прочность не являются постоянными и точно определенными величинами. Нагрузка изменяется в пространстве из-за всякого рода неравномерностей и во времени (в переходных процессах, при колебательных режимах, внешних воздействиях). В общем случае она может быть описана некоторой функцией распределения fN(N), определяющей вероятность реализации конкретного значения нагрузки N:

![]() (7.14)

(7.14)

Прочность изменяется в пространстве и во времени. Изменение в пространстве подчиняется вероятностным законам и может быть описано функцией распределения fр(Р):

![]() . (7.15)

. (7.15)

Изменение прочности во времени обусловлено физико-химическими процессами и должно определяться детерминированными функциями, наложенными на исходную функцию распределения.

Условие отказа — превышение нагрузки над прочностью:

![]() (7.16)

(7.16)

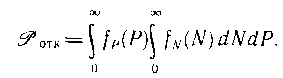

Поскольку N и Р — случайные функции, то и (N — Р) — случайная функция, и, следовательно, можно говорить лишь о вероятности выполнения условия (7.16):

(7.17)

(7.17)

Реально нагрузка и прочность не принимают любые значения в интервале {0, ∞}. Прочность ограничена как снизу (контролем качества), так и сверху (предельными возможностями материала). Обозначим эти границы P1 и Р2. В этом случае вероятность отказа

(7-18) зависит от пределов изменения прочности, и первый участок кривой на рис. 7.3 можно интерпретировать как увеличение минимальной прочности в результате отбраковки (эксплуатационный контроль качества).

(7-18) зависит от пределов изменения прочности, и первый участок кривой на рис. 7.3 можно интерпретировать как увеличение минимальной прочности в результате отбраковки (эксплуатационный контроль качества).

Прочность, диапазон ее изменения и функция распределения зависит от времени в результате изменения состава материала (обезуглероживание, наводороживание и т. д.), изменения структуры (отжиг, нагартовка и т. д.), накопления повреждений

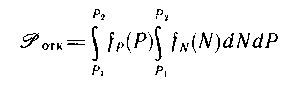

Рис. 7.4. Схема к определению вероятности отказа по модели «нагрузка — прочность»:

1 — функция распределения нагрузки; 2 — функция распределения прочности; 3 — область превышения нагрузки над прочностью

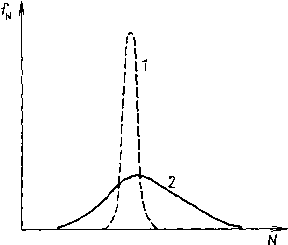

Рис. 7.5. Составляющие функции распределения нагрузки:

1 — номинальная составляющая функции распределения; 2 — регламентная, зависящая от правил эксплуатации, составляющая функции распределения

Следовательно, в общем случае:

(облучение, пластические деформации и т. д.).

(7.19)

причем функция распределения нагрузки сдвигается со временем вправо (нагрузка возрастает), а функция распределения прочности — влево (прочность уменьшается). Пока функции распределения Рр и FN далеки друг от друга (большие коэффициенты запаса), а ширина спектра мала (мал разброс по нагрузке и прочности), вероятность отказа очень мала. Начиная с некоторого момента функции распределения коснутся «хвостами», и вероятность отказа начнет возрастать, причем тем быстрее, чем уже функция распределения (рис. 7.4).

Природа распределенности нагрузки отличается от природы распределенности прочности. Она не является статистической, хотя и несет в себе некоторые элементы случайности. Можно сказать, что на уровне некоторого статистического разброса нагрузки в стационарных режимах эксплуатации (кривая 1 на рис. 7.5) имеется широкий спектр нагрузок, связанных с различными переходными режимами (кривая 2 на рис. 7.5). Вторая составляющая спектра определяется регламентом эксплуатации и имеет смысл относительной частоты реализации режимов пуска, остановки, аварийного отключения, смены нагрузки (в скобках отметим, что на практике отказы происходят чаще всего именно в динамических условиях). Поэтому функция распределения Fn(N) имеет смысл лишь при рассмотрении достаточно длительного периода времени, настолько большого, что за этот период реализуются все возможные нестационарные режимы работы. Как минимум — это период между двумя плановыми остановками АЭС. Но поскольку совсем не обязательно, что за этот период произойдут отклонения, связанные с отказами другого оборудования (срабатывание БАЗ реактора, отказ питательных насосов или системы водоподготовки и т. п.), то представительный период реализации функции больше указанного минимума. Это приводит к важному выводу: реальная надежность ПГ не является его «чистой» характеристикой, а зависит от множества внешних факторов, в частности от надежности других элементов АЭС, отказы которых приводят к динамическим воздействиям на ПГ или изменяют условия его функционирования.

Практическое применение модели «нагрузка — прочность» в настоящее время сопряжено с большими трудностями. Первая из них — отсутствие достаточно надежных обобщений по функциям распределения прочности и нагрузки. Не все методические вопросы разработаны в достаточной мере. При дальнейшем развитии этот метод может стать эффективным инструментом анализа и прогнозирования надежности парогенератора при эксплуатации, использующим фактическую информацию об истории его функционирования и результаты периодического контроля. На начальных стадиях проектирования, когда ни пространственные неравномерности, ни динамические характеристики еще не определены, воспользоваться этим методом практически невозможно — остается пользоваться статистикой отказов.

Будем характеризовать надежность каждого элемента ПГ интенсивностью его отказов λ. Уже приводились данные по интенсивности отказов на единицу площади теплообменной поверхности и единицу длины сварных швов заделки труб в трубные доски. Однако необходимо учитывать, что в парогенераторе, во- первых, есть еще множество элементов, во-вторых, на их надежность влияет и окружающая среда, и конструкционные материалы. Как сделать матрицу интенсивностей отказов полной в условиях отсутствия данных? Рациональный способ преодоления этих трудностей использован авторами [33] при анализе контуров теплоносителей. Суть метода заключается в ранжировании элементов с помощью экспертной оценки относительной надежности отдельных элементов. На первом этапе все элементы выстраивают по качественным признакам в порядке изменения (убывания или возрастания) уровня их надежности. Такую расстановку провести значительно легче, чем оценить абсолютный уровень надежности каждого элемента. Элементы, показатели надежности которых известны, представляют собой реперные точки в этом ряду.

На втором этапе определяется (оценивается) абсолютная надежность остальных элементов с учетом конкретных показателей надежности в соседних реперных точках. Таким же образом можно учесть различия в конструкционных материалах и окружающей среде. В результате вся матрица интенсивности отказов строится на базе известных значений интенсивности отказов сварных соединений труб с трубной доской из перлитных сталей (т. е. λ по нашей индексации) и теплопередающих труб (т. е. λ). Остальные элементы матрицы получаем как результат назначения коэффициентов ранжирования элементов по надежности:

(7.20) (7.21)

![]()

При экспертной оценке коэффициентов ранжирования целесообразно использовать имеющуюся ограниченную информацию об отказах других элементов. Такая информация, включая сведения об отсутствии отказов, может послужить основанием для оценки верхней границы интенсивности отказов соответствующими методами (см., например, [31]). Дополнительным источником информации для оценки относительной надежности отдельных элементов могут служить данные о влиянии конструктивных, геометрических и других параметров на надежность. Например, известно, что надежность сварных соединений увеличивается с ростом толщины свариваемых деталей (в разумных пределах, ограниченных технологией). Это позволяет ввести поправочную функцию для надежности сварного соединения φ(δ). В первом приближении λ = λ(δ0) (δ/δ0), где δ0— базовое значение толщины, для которой известно значение λ. Известно, что угловые соединения труб с коллекторами примерно в 10 раз менее надежны, чем стыковые соединения труб [32].

Совокупность ранжирования, качественной информации о влиянии параметров и условий функционирования и реперных значений параметров надежности отдельных элементов позволяет построить полную матрицу интенсивностей отказов.

7.2.4. Построение матрицы цен

Матрица цен должна отражать специфику завода-изготовителя и, следовательно, должна им формироваться. Общая методика технико-экономического анализа определяет форму представления цен отдельных элементов с учетом способа определения цены анализируемого объекта. Под ценой будем понимать себестоимость изделия для завода-изготовителя. Стоимость поставки может быть далее определена нормативными методами.

Определение себестоимости является достаточно сложной задачей, требующей учета материальных, энергетических, технологических и трудовых затрат. В такой общей постановке трудно обеспечить создание приемлемой для рассматриваемой задачи