Глава 2

ОСНОВНЫЕ КОНСТРУКЦИОННЫЕ СХЕМЫ ПАРОГЕНЕРАТОРОВ

ОБЩАЯ ХАРАКТЕРИСТИКА КОНСТРУКЦИЙ ПАРОГЕНЕРАТОРОВ

Различают три вида конструкций парогенераторов по способу разделения теплообменной поверхности на части и соединения их между собой: интегральные (корпусные), секционно-модульные и микромодульные [1, 2, 6, 8].

Под интегральным парогенератором понимают конструкцию, в которой в одном корпусе совмещены все функциональные элементы: экономайзер, испаритель и пароперегреватель. Как правило, интегральные парогенераторы совмещают в себе функцию расширительной емкости, г. е. имеют свободный уровень натрия и газовую полость. Известны конструкции, в которых в один блок объединены интегральный парогенератор и циркуляционный насос второго контура. Примером интегрального парогенератора может служить парогенератор АЭС «Супер-Феникс».

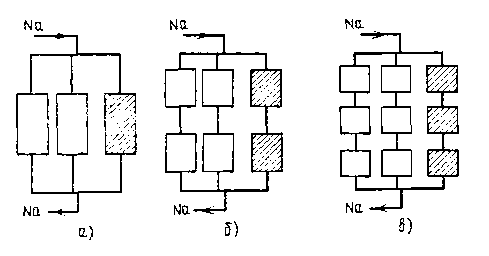

Под секционно-модульным ПГ понимают конструкцию, в которой теплообменная поверхность разделена по функциональному назначению на модули: экономайзер, испаритель (экономайзер- испаритель) и пароперегреватель. Совокупность соединенных модулей, способная полностью выполнять функцию производства пара требуемых параметров, образует секцию парогенераторов. Схемы соединения модулей в секцию и их количество в ней могут быть различны (рис. 2.1, 2.2) в зависимости от конкретной мощности модулей, требований внутрисекционной устойчивости и других конструктивных соображений. Обычно на понятие секции парогенератора накладывается и требование отключаемости от остальной части парогенератора, представляющего собой совокупность параллельно соединенных секций, имеющих общие подводящие и отводящие коллекторы и расширительную емкость второго контура. Примером секционно-модульной конструкции являются парогенераторы АЭС БН-600 и БН-800. Микромодульные парогенераторы — это по существу секционномодульные конструкции, но без требования отключаемости секции. Мощность модулей и секций относительно мала, так что отказ одного модуля или секции и его удаление не приводят к существенному изменению мощности парогенератора.

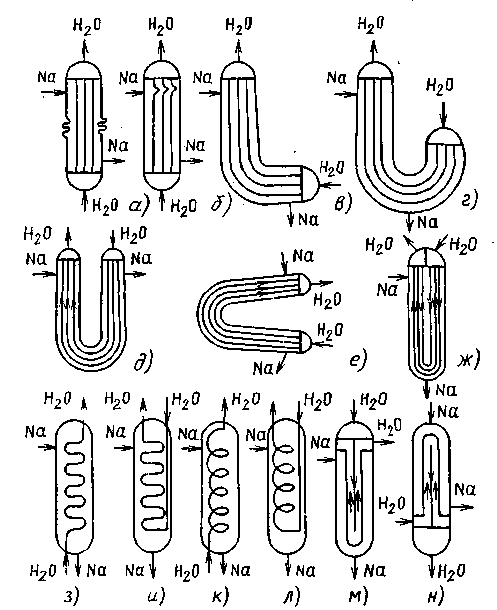

Другим признаком, по которому можно провести классификацию ПГ, является форма теплообменной поверхности (рис. 2.3).

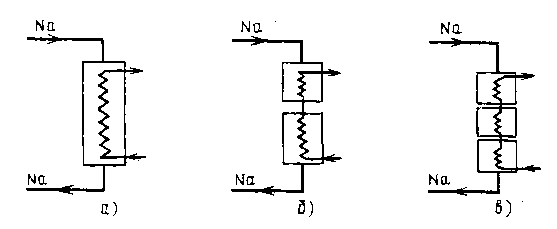

Рис. 2.1. Схемы корпусных парогенераторов:

а — интегральный (однокорпусной); б — двухкорпусной; в — трехкорпусной

Рис. 2.2. Схемы секционных (модульных) парогенераторов:

а—индивидуальная секция; б—двухмодульная секция; в — трехмодульная секция

Наибольшее распространение получили прямотрубные конструкции (БН-600, БН-800), парогенератор со спиральными трубами (используются термины: геликоидальный; спирально навитой; бухтовый змеевик), размешенными между центральной трубой и корпусом («Супер-Феникс»), ПГ с теплообменной поверхностью в виде плоских змеевиков (используются термины: серпантинный; ширмовый), размещенных в цилиндрическом корпусе (БОР-60). Применяются и различные модификации изогнутых вместе с корпусом теплообменных поверхностей U-, V-, S-, L-образные («Феникс», БН-350). Известны парогенераторы с трубками Фильда. Испарители такой конструкции успешно эксплуатируются на АЭС БН-350.

Рис. 2.3. Конструктивные схемы парогенераторов АЭС:

а - вертикальный с параллельным пучком трубок b температурной компенсацией на корпусе; б—вертикальный с параллельным пучком трубок и индивидуальной термокомпенсацией; в — вертикальный L-образный; г — типа «хоккейной клюшки»; д—U- образный с вертикальным пучком и кожухом; е—U-образный с горизонтальным пучком и кожухом; ж — вертикальный цилиндрический с U-образными трубками; з, и — вертикальный цилиндрический с трубками в виде змеевика, имеющий прямоугольный и скругленный шаг; к—вертикальный цилиндрический с теплообменной поверхностью в виде змеевика малого радиуса гиба; л - вертикальный цилиндрический с бухтовым змеевиком; м, н — вертикальный цилиндрический с трубками Фильда

По относительному расположению теплоносителей парогенераторы разделяют на прямые и обратные. В прямых парогенераторов натрий (среда низкого давления) протекает по межтрубному пространству, вода/пар (среда высокого давления) — в трубах. В обратных парогенераторов (ОПГ) — натрий в трубах, вода/пар в межтрубном пространстве.

Еще один классификационный признак, по которому парогенераторы делятся на две большие группы,— это количество разделяющих натрий и воду стенок. В обычных наиболее широко распространенных конструкциях натрий и вода разделены лишь одной стенкой теплопередающих труб. Известны конструкции, в которых и натрий и вода протекают по трубам, а тепловой контакт между ними осуществляется через жидкую или твердую теплопроводную среду (DFR). В другом варианте трубы имеют несколько слоев, между которыми могут быть организованы контрольные зазоры для индикации нарушения целостности одного из слоев (EBR-II). Эти конструкции получили общее название двухстенные парогенераторы (ДПГ) [10].

Заслуживает внимания рассмотрение способов вывода теплопередающих труб за пределы зоны теплообмена. Используются два основных варианта выхода через трубные доски, разделяющие натриевую и пароводяную полости парогенератора, и выход через тепловые муфты на корпусе. Как показывает опыт эксплуатации парогенераторов, от правильности технических решений по выводу труб трубного пучка за пределы корпуса во многом зависит надежность работы парогенераторов.

Отличительным признаком конструкции парогенератора является способ организации циркуляции рабочей среды. Различают парогенераторы прямоточные, с естественной циркуляцией (ЕЦ), многократной принудительной циркуляцией (МПЦ). Прямоточные парогенераторы при простоте схемы выдвигают высокие требования к качеству воды. ПГ с МПЦ менее требовательны к качеству воды, но обладают большей металлоемкостью из-за усложнения схемы, необходимости специальных насосов и сепараторов. Схема с ЕЦ очень удобна в эксплуатации, но требует достаточно низких давлений, что снижает термический КПД АЭС в целом.

Технико-экономические показатели парогенератора зависят не только от его конструкции и схемных решений, но и от принятых частных решений по отдельным узлам парогенератора или параметрам — диаметра и материала труб, шага труб в пучке, характера обтекания труб натрием и др. Влияние этих параметров на технико-экономические характеристики парогенератора может быть существенным, но с точки зрения их влияния на теплогидравлику и удельную поверхность теплопередачи они. играют второстепенную роль. Даже выбор материала теплообменной трубки неоднозначно влияет на теплопередающую поверхность. Увеличение теплопроводности материала, как правило, сопровождается уменьшением его прочности и коррозионной стойкости, а это требует увеличения толщины стенки трубки. Диаметр и шаг труб в пучке в значительной степени определяются технологическими ограничениями, требованиями вибропрочности, живучести при течи воды в натрий. Здесь их роль более существенна, чем в обеспечении минимальности поверхности теплопередачи.

В решении задачи оптимизации парогенератора важная роль принадлежит уменьшению вероятности отказа теплообменных модулей и ПΓ в целом. Влияние теплогидродинамических условий на надежность проявляется, в частности, через изменение условий образования отложений на поверхностях и скорости коррозионных процессов, изменение амплитудно-частотных характеристик пульсаций температуры в зоне кризиса, динамические напряжения в переходных процессах. Тем самым теплогидравлические параметры парогенератора [температурный напор, диаметр труб и массовая скорость воды (пара)] оказывают влияние на выбор оптимального разделения парогенераторов на модули и секции. Это влияние часто оказывается противоречивым. Например, уменьшение диаметра труб приводит к снижению металлоемкости конструкций. Но с уменьшением диаметра растет количество сварных соединений и соответственно уменьшается надежность. Увеличение единичной мощности модулей снижает их удельную стоимость, но одновременно увеличивает потери в случае отказа.

Пример противоречивого влияния на итоговые показатели различные схемы циркуляции в парогенераторе. Если сравнить удельную поверхность PFP, например, с SNR-300, то видно, что при меньшей массовой скорости парогенератора PFP имеет меньшую удельную поверхность, чем парогенератор SNR-300. Это является результатом применения МПЦ.

Увеличение надежности парогенератора может быть достигнуто сокращением поверхности (соответственно и сварных швов), соприкасающейся с натрием. Например, паровой промперегрев пара снижает КПД установки по сравнению с высокотемпературным натриевым промперегревом на 1—2%. Однако такое мероприятие позволяет повысить надежность работы установки в связи с сокращением значительной поверхности контакта с натрием. Вследствие этого в РБН (БН-800, «Супер-Феникс») предусмотрен паровой промперегрев. Кроме того, не затрагивая параметры паросилового цикла и температуры теплоносителя, в реакторе благодаря перераспределению температур теплоносителя второго контура можно изменить соотношение между теплопередающими поверхностями ПТО и парогенератором. При всех прочих равных условиях достижение высоких температур в промежуточном контуре ведет к увеличению теплопередающей поверхности в ПТО и уменьшению в парогенераторе. Снижение температур промежуточного контура приводит к обратному эффекту.

Нахождение компромисса между противоборствующими тенденциями и составляет суть задачи оптимизации парогенератора.

Это комплексная задача, требующая учета влияния на технико-экономические показатели конструкционных, теплогидравлических, компоновочных и надежностных характеристик, их взаимосвязи между собой.