11-3. ПРОИЗВОДСТВО РАБОТ ПО УСТРОЙСТВУ АСФАЛЬТОБЕТОННЫХ ЭКРАНОВ, ДИАФРАГМ И ГИДРОИЗОЛЯЦИИ

Производство работ по устройству асфальтобетонных экранов и диафрагм плотин должно выполняться в соответствии с требованиями Указаний ВСН 17-68 [Л. 78].

Устройство асфальтобетонных экранов состоит из следующих технологических операций: подготовки основания под экран; приготовления и транспортирования асфальтобетонной смеси; укладки и уплотнения горячего асфальтобетона; поверхностной обработки экрана или его защиты.

Подготовка основания под экран определяется проектом плотины. В плотинах с крутыми откосами 1:0,7—1:1,4 (плотина Гриб) она выполняется обычно из бутовой кладки или пористого бетона. В плотинах с пологим откосом 1:1,7 (плотина Монгомери) подготовка выполнена в виде уплотненной насыпи щебня или гравелисто-галечного грунта, по которой уложен выравнивающий слой пористого асфальтобетона. Такая подготовка должна быть хорошо уплотнена и выдерживать движение по откосу применяемых механизмов.

Для строящихся в ГДР плотин из аллювия и камня были проведены исследования и производственные опыты по выявлению наиболее рациональной конструкции подготовки для асфальтобетонных экранов с учетом максимальной механизации работ.

На основе исследований даются следующие рекомендации по устройству подэкрановой подготовки: подготовка укладывается по тщательно спланированному и хорошо уплотненному откосу; уплотнение откоса производится 5-тонным виброкатком для насыпи аллювия и 8-тонным для каменной насыпи; при использовании в наброску крупного камня (Ζ)50>100 мм и Dмакс>400 мм) верховой откос покрывают выравнивающим слоем камня крупностью до 200 мм или щебня крупностью 36—80 мм; насыпь на откосе следует пересыпать на 20—30 см против проектного профиля, так как наружную зону насыпи откоса не удается хорошо уплотнить; при отсыпке плотин из аллювия в подэкрановую подготовку следует применять песчаный асфальтобетон, а для каменнонабросных плотин — мелкозернистый асфальтобетон.

Технологический процесс приготовления асфальтобетона аналогичен приготовлению обычного дорожного и состоит из приготовления смеси битума и минеральных заполнителей, дозировки и смешения. Приготовление асфальтобетона производится при нагреве битума до 140—180°С, а заполнителей (песка и щебня) до 200—220оС. Минеральный порошок и асбест обычно подаются в смеситель в холодном состоянии. Для приготовления асфальтобетона применяются дорожные асфальтобетонные смесители производительностью от 10 до 30 т/ч. Готовая асфальтобетонная смесь из смесителя поступает в автосамосвалы и доставляется к месту укладки для немедленного уплотнения. Потери температуры за время перевозки и подачи к месту укладки не должны превышать 40°С. Асфальтобетонная смесь укладывается на сухой откос подэкрановой подготовки при температуре наружного воздуха не ниже + 5°С. Укладка смеси в экран производится асфальтоукладчиками, стреловыми или специальными кранами, а также автосамосвалами. Асфальтобетоноукладчики и автосамосвалы спускаются с гребня плотины и поднимаются по откосу на страховочных тросах лебедок.

Асфальтобетонная смесь в зависимости от уплотняющих механизмов укладывается слоями по 5—10 см. Для обеспечения сцепления экрана с подэкрановой подготовкой и отдельных слоев между собой поверхность основания или ранее уложенного слоя экрана окрашивают битумной эмульсией или жидким битумом с расходом 0,5—0,8 л/м2. Поперечные стыки полос (сменные швы) в экране должны выполняться со скосом под углом 45° и промазкой шва битумной эмульсией.

Уплотнение асфальтобетонной смеси в экране является наиболее ответственной операцией, определяющей качество экрана. Для уплотнения асфальтобетона применяют дорожные гладкие 5—15-тонные катки, а также виброкатки. В первом случае гладким 5— 7-тонным катком прикатывается смесь на откосе, а более тяжелым, 10—15-тонным уплотняется до проектной плотности. Укатывают асфальтобетонную смесь при температуре 110—130°С, а доуплотняют при температуре 80—100°С.

Виброкатки являются более эффективным уплотняющим механизмом.

Поверхностная обработка асфальтобетонного экрана, его теплозащита и окраска определяются проектом с учетом климатических условий, экспозиции экрана и режима работы водохранилища.

Для поверхностной окраски экрана применяются светоотражающие алюминиевые краски, которые наносятся краскопультами в один слой с расходом 0,15—0,20 кг/м2.

Эксплуатация плотин с асфальтобетонным экраном, особенно плотин с крутыми откосами показала необходимость устройства защитного покрытия для защиты экрана от температурных воздействий и предохранения от удара волн. Оно должно быть надежно закреплено на экране и в плотине, но так, чтобы это не мешало механизации работ.

На плотине Гриб из сухой кладки был применен двухслойный асфальтобетонный экран толщиной 12 см и площадью 15,2 тыс. м3, покрытый бетонными плитами толщиной 8— 15 см как теплозащитой. Асфальтобетон в экране имел следующий состав заполнителей: щебень из известняка крупностью 25— 12 мм — 30% и крупностью 12—6 мм—15%; песок искусственный крупнее 3 мм — 25% и дюнный мелкозернистый — 20%; наполнитель — 10% и битум — 8% массы заполнителей. Постоянный состав смеси обеспечивался применением автоматических весовых дозаторов. Смесь асфальтобетона приготовлялась на смесительной установке с предварительным разогревом заполнителей и битума до температуры 195°С, но не свыше 200°С. Приготовленная смесь поступала в обогреваемые вагонетки и подавалась под кран для укладки в экран. Для обеспечения хорошего сцепления асфальтобетона с подэкрановой подготовкой из пористого бетона и между слоями в экране они покрывались раствором, состоящим из битума — 75% и бензина —25%, с расходом 1,5 кг/м2.

Асфальтобетон в экране укладывался слоями по 6 см. Смесь на откосе разравнивалась граблями и уплотнялась катком с диаметром вальца 0,8 м, подвешенным к портальному крану. Каток передвигался в горизонтальном направлении со скоростью не менее 0,2 м/с и был укреплен таким образом, чтобы допускать его перемещения по высоте, позволяющие делать 12—18 ходок по уплотняемому слою. Каток был снабжен очистителем и обогревателем поверхности слоя. Температура асфальтобетона в начале укатки была близка к 120°С и не снижалась ниже 95°С. При возобновлении укатки сменные стыки слоя срезались под углом 45° и покрывались песчаным асфальтобетоном состава: песчаные фракции 83%, наполнитель 17% и битум 20% массы заполнителей с расходом на 1 м стыка 0,5 кг. Перед нанесением раствора шов подвергался электроподогреву, чтобы размягчить асфальтобетон на глубину 2—3 см, и тщательно уплотнялся горячими трамбовками. На поверхность еще теплого слоя укатанного асфальтобетона наносился кистью горячий битум в количестве 1,0 кг/м2. После полного охлаждения первого слоя экрана наносился также второй слой. Слои укладывались с перекрытием швов.

На строительстве современных плотин с асфальтобетонными экранами вместо термотрамбовок для уплотнения швов применяют площадочные вибраторы. Однако даже при очень тщательном уплотнении и перекрытии швов в результате температурных изменений могут образовываться волосяные трещины. Избежать этого можно путем разогрева смеси в зоне шва при его уплотнении. Для этого в сочетании с площадочными вибраторами применяют специальные нагреватели для разогрева смеси инфракрасными лучами. Таким способом удавалось уплотнить зону шва лучше, и это открыло возможность укладки экранов слоями толщиной до 8—10 см.

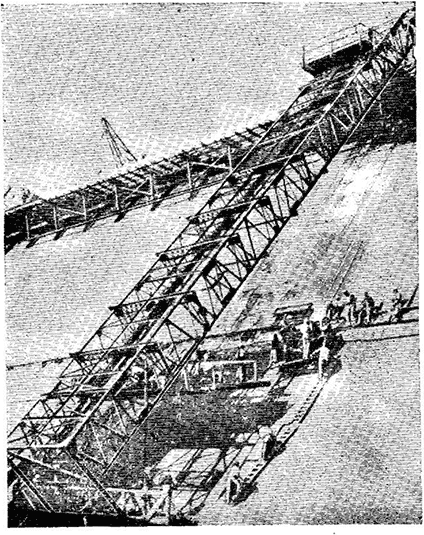

Асфальтобетон в экране плотины Гриб тщательно защищался от воздействия наружной температуры, превышающей 45°С, и механических повреждений. Эти технические условия строго соблюдались при возведении экрана. Для укладки экрана вдоль откоса плотины ходил портальный кран с опорами на гребне и по основанию плотины (рис. 11-7). По пространственной ферме крана поступал асфальтобетон и к ней же был подвешен каток для его укатки.

На плотине Монгомери применен был трехслойный асфальтобетонный экран толщиной 26,5—31,4 см, площадью 33,5 тыс. м2. Здесь подэкрановая подготовка в виде уплотненной насыпи щебня 19—77 мм уложена по откосу 1 : 1,7. Производство работ по экрану плотины Монгомери выполнялось по несколько иной технологии. Для асфальтобетона был принят следующий состав заполнителей: <0,074 мм —12,8; 0,074 — 0,15 мм — 6,4; 0,15—0,5 мм—10,8; 0,5—2,5 мм—16,5; 2,5— 5,0 мм—12,2; 5—12,7 мм—17,8; 12,7—18,3 мм—10,1 и 18,3—38,2 мм—13,4%. Расход битума — 8,5% массы заполнителей.

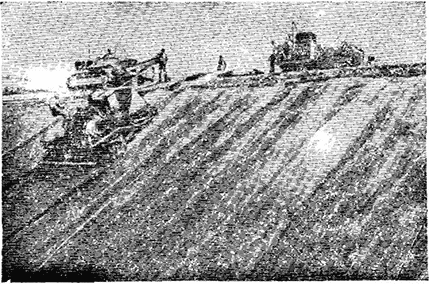

Подэкрановая подготовка оказалась недостаточно плотной и не выдерживала давления механизмов, которые применялись для укладки и уплотнения асфальтобетона в экране. Поэтому поверхность откоса была усилена слоем асфальтобетона толщиной от 75 до 25 мм, что позволило обеспечить передвижение по откосу асфальтоукладчика и виброкатка.

Асфальтобетон в экране был уложен тремя слоями толщиной вверху 10,0; 9,0 и 7,5 см. Толщина экрана в зависимости от высоты плотины переменная. При укладке отдельных слоев асфальтобетона соблюдалось перекрытие швов. Вертикальные швы перекрывались на 3,5 м полосы укладываемого слоя, а горизонтальные — на 0,3—1,5 м. Подача асфальтобетона к месту укладки в первый связывающий слой производилась автосамосвалами грузоподъемностью 6 т, которые спускались по откосу задним ходом на страховочном тросе от лебедки бульдозера. Разравнивание смеси на откосе производилось тяжелым металлическим брусом, который тащил по откосу вверх автосамосвал, вытягиваемый лебедкой. Поскольку автосамосвал не мог развернуться для заднего хода по откосу, на гребне плотины стояла передвижная поворотная платформа, которая и поворачивала его на 90° для спуска по откосу. Для безопасности водителя дверцы автосамосвала были сняты. Как асфальтоукладчики, так и виброкаток, применяемые для укладки и уплотнения асфальтобетона (рис. 11-8), передвигались по откосу также на тросе. Для уплотнения асфальтобетона в экране был применен 1,2-тонный виброкаток с диаметром вальца 1,37 м. Для большей устойчивости при работе на откосе каток был усилен колесами с резиновыми вальцами. Каток был снабжен баком для поливки уложенного асфальтобетона изоляцией. Виброкаток давал хорошее уплотнение, когда его вытягивали и спускали по откосу с надлежащей скоростью.

На основе 20-летних натурных наблюдений и лабораторных исследований асфальтобетонного экрана плотины Гриб получены данные по проницаемости, чувствительности к температуре, вязкости, пластичности, изменению состава, сжимаемости, деформативности, сопротивлению вибрации и кручению, пористости и т. д. Эти данные позволили сделать вывод, что, несмотря на изменения материалов в экране, особенно в зоне переменного смачивания и менее в подводной части, материал в экране остается однородным, водонепроницаемым и удовлетворяющим всем начальным требованиям.

От восстановления защитного покрытия экрана, разрушенного и сорванного через 4 года после начала эксплуатации, плитами из пористого бетона отказались. Исследовался ряд материалов для такого покрытия, обеспечивающих главным образом теплозащиту экрана (ячеистый бетон, газобетон, покрытие из синтетической резины). Покрытие экрана было выполнено специальным составом, обладающим большой отражательной способностью, что обеспечило снижение температуры на поверхности экрана до 18°С.

После 10 лет эксплуатации на плотине Бу-Ханифия выполнялись работы по восстановлению защитного покрытия ее двухслойного асфальтобетонного экрана, нижний слой которого армирован сеткой диаметром 6 мм через 9—10 см.

Рис. 11-7. Укладка асфальтобетона в экран плотины Гриб.

Рис. 11-8. Уплотнение асфальтобетона в экране плотины Монгомери виброкатком.

Теплозащита экрана от температурных и волновых воздействий состояла из плиты пористого бетона толщиной 10 см, армированной вертикальной арматурой диаметром 8 мм. Под влиянием коррозии арматуры ряд плит оторвался, что потребовало выполнения ремонтных работ, аналогичных проведенным на плотине Гриб.

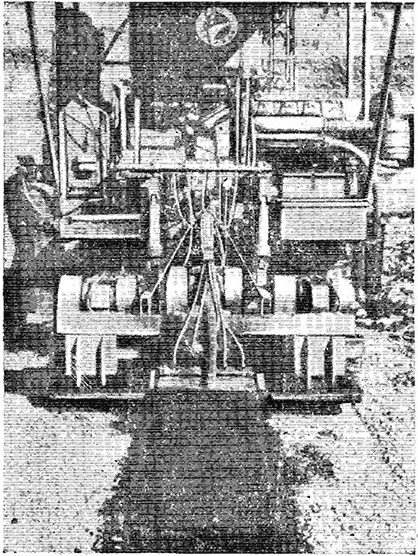

Рис. 11-9. Укладчик асфальтобетона в диафрагму плотины.

Устройство асфальтобетонных диафрагм происходит по несколько иной технологии, чем устройство экранов. Сначала в диафрагму, которую возводят послойно и одновременно с каменной отсыпкой плотины, укладывают слой песчаного асфальта толщиной 20—25 ом, приготовленного на заполнителях крупностью до 10 мм. Затем насыпают слой камня толщиной 10—30 см, который при помощи тяжелых вибраторов вдавливают в слой асфальта до тех пор, пока камень не будет в него утоплен.

Чтобы обеспечить требуемую водонепроницаемость такой диафрагмы, выполненной практически из камнеасфальта, в котором все поры заполнены песчано-битумным раствором, необходимо применять жирный асфальтобетон на мелких заполнителях, как это выполнено на плотинах Эберласт и Эйхаген. Теоретически для заполнения всех пустот в такой диафрагме достаточно иметь 40% песчано-битумной смеси от полного объема диафрагмы, но фактически для этого требуется более 50%, так как часть смеси уходит в поры примыкающей к диафрагме каменной насыпи. Камень для такой диафрагмы должен быть чистым и сухим. При вибровтапливании камня в песчаный асфальтобетон ширина диафрагмы должна в 1,5—2 раза превышать размер площадки вибратора. Асфальтобетон для диафрагм готовится при температуре 150—180°С и транспортируется на плотину в закрытых автосамосвалах. Укладка и уплотнение ведутся при температуре 130—160°С слоями 20—25 ом в зависимости от мощности применяемых вибраторов.

На рис. 11-9 приведен укладчик асфальтобетона (ФРГ) в диафрагмы плотин, который производит укладку смеси и планировку отсыпаемого камня слоем 15 см. Спланированная вдоль диафрагмы полоса шириной 3 м служит одновременно полосой для передвижения других механизмов. Поверхность ранее уложенного асфальтобетона прогревается специальными излучателями инфракрасных лучей. Вдавливание камня в смесь производится при помощи трех подвешенных к укладчику вибраторов. Средний из трех вибраторов обрабатывает полосу шириной 2 м, включая диафрагму и прилегающие к ней зоны. Весь процесс одной порции смеси длится несколько минут. В дальнейшем уплотнение асфальтобетона в диафрагме продолжается виброкатком до получения требуемой плотности.

Качество выполненной таким образом диафрагмы из циклопической кладки зависит от состава асфальтобетона, температуры кладки, качества скелетного камня и скорости ее возведения. Диафрагма должна выполняться одновременно с отсыпкой плотины. Поэтому в каждом слое отсыпки вдоль оси диафрагмы оставлялась полоса шириной 2,0 м.

Для наклонной диафрагмы плотин водохранилища Ластиул использовался мелкозернистый асфальтобетон следующего состава: песок и гравий до 5 мм — 45%, гравий 5— 8 мм — 43%, наполнитель — молотый известняк — 12% и битум (с глубиной пенетрации 80—100) — 11,5% общего объема заполнителей. Такой асфальтобетон приготовлялся на обычной смесительной установке порционного действия. Транспортировали его в разогретом состоянии в специальных емкостях, в которых обеспечивали постоянное перемешивание для сохранения однородности смеси и подогрев из расчета поддержания ее температуры не ниже 180°С. Емкости были оборудованы винтовым приспособлением, что устраняло неравномерность поступления и расслоения смеси при ее укладке в диафрагму. Камень крупностью 150—350 мм, использовавшийся как скелет, тщательно промывался и сушился до его укладки в ядро. Камень в объеме 45% укладывали вручную, что позволяло использовать рабочих низкой квалификации.

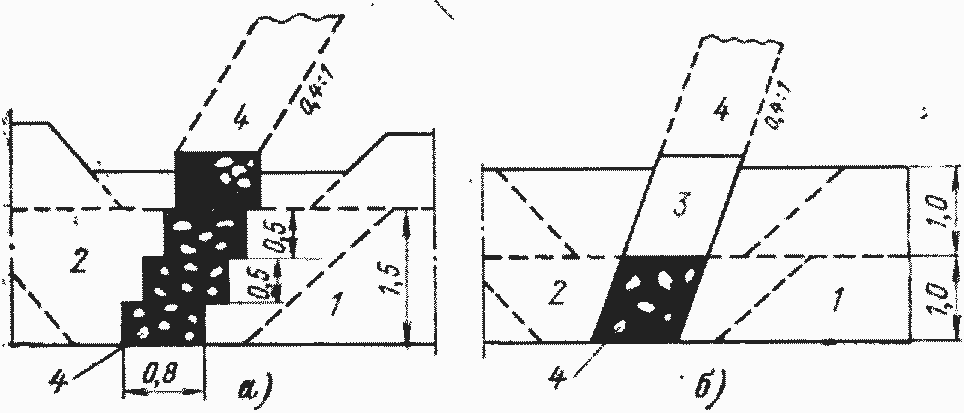

На строительстве плотин для устройства диафрагмы применяли два метода: с использованием вибраторов для втапливания камня в асфальтобетон и без вибрирования (рис. 11-10).

Рис. 11-10. Схемы возведения диафрагм плотин Ластиул с вибрированием (а) и без вибрирования (б).

1 — каменная насыпь; 2 — насыпь из щебня, заполняющая пазухи; 3 — металлическая опалубка; 4 — асфальтобетонная диафрагма с каменным каркасом.

По первому методу в полосе, оставляемой при отсыпке плотины слоями 1,5 м, устанавливали металлическую опалубку диафрагмы. Опалубка частично заполнялась асфальтобетоном и сверху засыпалась камнем. После этого опалубка извлекалась, а вибратором весом 90 кН камень втапливался в горячую смесь. Вибрирование камня начинали в центре, а затем продолжали вдоль краев до тех пор, пока вся поверхность диафрагмы не уплотнялась должным образом. Этот процесс повторялся последовательно с уплотнением отдельных слоев высотой 0,5 м.

По второму методу объем диафрагмы, ограниченный металлической опалубкой, заполнялся одновременно асфальтобетоном и камнем. Содержание битума в смеси было увеличено до 15%. При этом обеспечивалась возможность отсыпки камня для создания циклопического асфальтобетона без применения вибрирования. Если при , возведении диафрагмы по первому методу она получалась из циклопического асфальтобетона, то по второму методу из каменной кладки на битумном растворе.

Как показывает опыт, второй метод проще в производстве работ, более экономичен и обеспечивает получение хороших результатов.

Гидроизоляция многослойных железобетонных и деревянных экранов выполняется обычно за счет устройства прокладки из битума и битуматов. Такая гидроизоляция выполняется в соответствии с требованиями «Указаний по производству гидроизоляционных работ в гидротехническом строительстве» (ВНИИГ, 1966 г.).

Двухслойный железобетонный экран плотины Тепукстепек между плитами имеет битумную прослойку. Эта прослойка выполнена из двойного ряда плит размером 1,62X0,63 м и толщиной 10 мм, изготовленных из битума и основы в виде металлической сетки. Каждый из рядов таких плит уложен во взаимно перпендикулярном направлении с разбежкой в швах. Отдельные плиты таких битумных матов наклеивались битумом, а швы-стыки между ними прогревались паяльной лампой. Марка битума и состав наполнителей для изготовления матов выбраны в результате исследований с учетом повышения температуры на поверхности экрана до 50°С.

Деревянный трехслойный экран Малоульбинской плотины выполнен с двумя прослойками битуматов между рядами досок, схваченных деревянными нагелями через каждые 1,5 м. Монтаж экрана начинался с установки опорных брусьев, их выверки по откосу и подтяжки анкерных болтов. После этого к опорным брусьям пришивался первый горизонтальный ряд досок. По мере нашивки досок производилось заполнение бетоном марки 200 .пространства между экраном и подэкрановой кладкой. После промывки и просушки первого ряда досок экрана производилась его окраска битумом. На такую поверхность наклеивался первый слой битуматов. Наклейка битуматов производилась раскаткой рулона сверху вниз вертикальными полосами. Отдельные полотна битуматов соединялись в накладку, при этом стык шириной 5 см прогревался паяльной лампой, чем устранялось местное утолщение слоя гидроизоляции в месте стыков. По первому слою гидроизоляции вертикально пришивался второй слой досок экрана. Подобно предыдущему наклеивался второй слой гидроизоляции, по которому производилась обшивка третьего (защитного) слоя горизонтальных досок экрана.

Чтобы исключить фильтрацию по болтам прижимных брусьев, последние законопачивались проваренной в битуме паклей и пропитывались битумом. Прижимные брусья ставились на приклеенную к поверхности экрана полосу битуматов. Гайки крепежных болтов прижимных брусьев затягивались и находились в гнездах, которые заливались горячим битумом и закрывались плотной деревянной пробкой. По окончании монтажа экрана электродрелью сверлились отверстия для нагелей, предварительно опущенных перед этим в горячий битум. Нагели забивались на 2 см ниже поверхности экрана. Отверстия над нагелями запрессовывались пыжами из пакли, пропитанной в горячем битуме.