Организация доставки грунта и камня при строительстве плотин имеет решающее значение не только для производительной

работы погрузочных средств, но и для эффективности строительства плотины. Вопросу выбора, обоснования и соответствующей организации транспортирования материалов для постройки плотины должно быть уделено должное внимание, так как транспорт зачастую составляет до 50% стоимости. В зависимости от объема плотины, расстояния перевозки, крупности применяемого камня и условий строительства для доставки материалов на плотину обычно используют железнодорожные думпкары или вагоны-гондолы; автотранспорт, специальные землевозы; конвейерный и комбинированный, сочетающий рассмотренные виды транспорта.

Обычно для строительства плотин применяется один вид транспорта — большегрузные автосамосвалы грузоподъемностью 20—60 т или землевозы грузоподъемностью до 100 т на тягачах и тракторной тяге.

Железнодорожный транспорт, несмотря на его экономичность на строительстве плотин, особенно высоких, применяется редко, при наличии благоприятных условий и только для доставки материалов из карьеров к плотине. Применение железнодорожного транспорта на строительстве каменно-земляных плотин ограничивается условиями его загрузки в карьерах и разгрузки у плотины, для чего приходится строить специальные погрузочные и разгрузочные станции, а в большинстве случаев применение этого вида транспорта исключают топографические условия района строительства плотин.

Эффективность железнодорожного транспорта использована на строительстве плотины Оровилл, где его удалось удачно сочетать с конвейерным транспортом: грунт из карьеров железнодорожным транспортом подавался к плотине на расстояние 19,2 км. Для этого, за исключением отдельных участков, была применена однопутная железнодорожная линия широкой колеи с уклоном 0,8% в грузовом направлении с использованием части полотна ранее существовавшей железной дороги. Общая длина железнодорожных путей, включая кольцевой участок у погрузочной станции и сортировочные пути у разгрузочной, составила 32 км. Железнодорожные составы из 40 100-тонных вагонов-гондол и двух спаренных тепловозов мощностью по 1840 кВт доставляли грунт к плотине за 80 мин.

Таблица 8-2

Характеристика автосамосвалов

В период наибольшего разворота работ на строительстве, когда за год было уложено свыше 17 млн. м3 грунта, на линии работали четыре состава и три спаренных тепловоза. Для разгрузки вагонов использовался маневровый толкач, что позволило трем спаренным тепловозам обслуживать четыре железнодорожных состава. Попарно соединенные вагоны-гондолы при помощи опрокидывающего устройства разгружались в приемные бункера за 80 с. Вращающееся устройство для сцепки вагонов позволило производить их разгрузку без расцепления. За расчетный цикл в 1 ч это обеспечивало разгрузку 10 000 т грунта.

Автомобильный транспорт на строительстве грунтовых плотин нашел наиболее широкое применение. В СССР выпускаются автосамосвалы с дизельными двигателями грузоподъемностью до 75 т (табл. 8-2).

На строительстве плотин для транспортирования грунта предпочтительно иметь авто- самосвалы грузоподъемностью 40—75 т и землевозы грузоподъемностью 50 т и более. На строительстве Нурекской плотины работают землевозы грузоподъемностью 45 т конструкции института Гидропроект.

За рубежом в настоящее время находят все большее применение автосамосвалы с кузовом емкостью 35—38 м3 и грузоподъемностью до 90 т.

На строительстве плотин Навахо и Ванапум работали землевозы с кузовом емкостью 23 м3. На строительстве плотины Кугар работали в очень тяжелых условиях (дорога в карьер с большими уклонами и крутыми поворотами) 50 автосамосвалов с задней разгрузкой кузова емкостью 15—17 м3, а на строительстве плотины Саммерсвил были заняты на перевозке камня 17 автосамосвалов грузоподъемностью 59 т.

Наряду с мощными дизельными автосамосвалами в США получают распространение и автосамосвалы с дизель-электрическим приводом. Фирмы «Дженерал моторе» и «Летурно- Вестингауз» изготовили 50- и 54-тонные автосамосвалы с четырьмя двигателями-колесами мощностью по 380—400 л. с. На строительстве плотин в США с большим объемом насыпи находят широкое применение землевозы и прицепы-самосвалы грузоподъемностью до 150 т. Полуприцепы-самосвалы применяются для различных условий работ. Полуприцепы с задней разгрузкой чаще используют для подачи грунта в места со стесненными условиями разгрузки. Землевозы с донной разгрузкой позволяют на ходу распределять грунт по карте отсыпки, а потому они чаще используются для отсыпки водонепроницаемых зон плотины и боковых призм, возводимых из песчано-гравийных грунтов.

На строительстве плотины Туин-Батс объемом 16 млн. м3 на перевозке грунта на расстояние 1,5 км работали 15 полуприцепов-самосвалов с кузовами емкостью 29 м3. Их производительность за 10-часовую смену достигала 18 тыс. м3, а за месяц они перевозили в плотину 765 тыс. м3 грунта.

На строительстве плотины Сан-Луис для транспортирования грунта на расстояние 5,6 км работали землевозы грузоподъемностью 90 т, которые доставили в насыпь плотины 31 млн. м3 грунта. Такие же землевозы применены и для доставки грунта в насыпь плотины Оровилл.

Плотина Нью-Дон-Педро высотой 187,0 м и объемом 12,240 млн. м3 построена в 1970 г. в США. Для боковых призм использован аллювий из дражных отвалов. На погрузочно-транспортных работах на плотине были использованы пять пневмоколесных погрузчиков с емкостью ковшей по 11,5 м3 и 40 землевозов грузоподъемностью по 109 т, на которых были установлены дизели мощностью по 840 л. с. Погрузчик набирал полный ковш аллювия из отвалов без предварительного рыхления и загружал землевоз менее чем за 3 мин. При расстоянии от карьера до плотины 11,2 км на полный цикл подачи грунта затрачивалось от 45 до 55 мин. Землевозы такой грузоподъемности имели собственную массу 70 т кузова из высокопрочной стали, были оборудованы двумя затворами для донной разгрузки. Управление затворами на ходу производилось из кабины водителем, что позволяло равномерно распределять грунт по карте насыпи. По окончании строительства часть машин была использована на строительстве пло тины Майка.

Средства для погрузки грунта и камня в карьере, а также для его доставки на плотину подбираются таким образом, чтобы ни в одном звене (погрузка, транспортирование и отсыпка) не нарушался принцип поточности. В производстве работ по возведению плотин ведущими механизмами являются погрузочные средства. Для погрузки камня и грунта в Советском Союзе применяются экскаваторы ЭКГ-8, ЭКГ-4,6, а также Э-2503 и Э-2001. т. е. экскаваторы с емкостью ковша от 2 до 8 м3. Экскаваторы Э-2503 и Э-2001, имеющие сменное оборудование, могут работать как краны. Все эти экскаваторы на гусеничном ходу с электроприводом; они являются универсальными для работы в карьерах и для подачи бетона при бетонировании экранов и галерей.

Таблица 8-3

Выбор числа автосамосвалов

Автосамосвалы комплектуются в соответствии с мощностью экскаваторов на погрузке при соблюдении необходимого соотношения между числом и емкостью ковшей экскаваторов и емкостью кузовов самосвалов. Минимальное соотношение емкостей кузова автосамосвала и ковша экскаватора составляет 3—4.

Опыт эксплуатации экскаваторов и автосамосвалов на гидротехническом строительстве показал наиболее целесообразное использование механизмов в следующем сочетании:

Определение необходимого числа автосамосвалов для каждого из работающих в карьере экскаваторов в зависимости от дальности перемещения грунта и камня, можно вести по данным, приведенным в табл. 8-3.

При выборе грузоподъемности автосамосвалов или землевозов необходимо считаться не только с емкостью погрузочных средств, работающих в карьере, но и с фронтом отсыпки плотины. Так, на строительстве плотины Блу-Ривер длиной по гребню 386 м подача грунта осуществлялась небольшим числом землевозов грузоподъемностью 108 т. Для обеспечения безопасности движения машин больших габаритов были построены однопутные автодороги шириной 11,3 м с уклоном, не превышающем 10%. Груженые землевозы двигались к плотине по одному берегу, а порожние возвращались по другому берегу.

Транспортная схема приобретает особо важное значение при перевозке грунта и камня автотранспортом на строительстве высоких грунтовых плотин, сооружаемых в сложных топографических условиях. Такая схема определяется расположением карьеров, кавальеров, пригодных для последующего использования грунтов, камня и отвалов (непригодных грунтов), условиями подходов к плотине и заездами на разные по высоте ярусы [Л. 65].

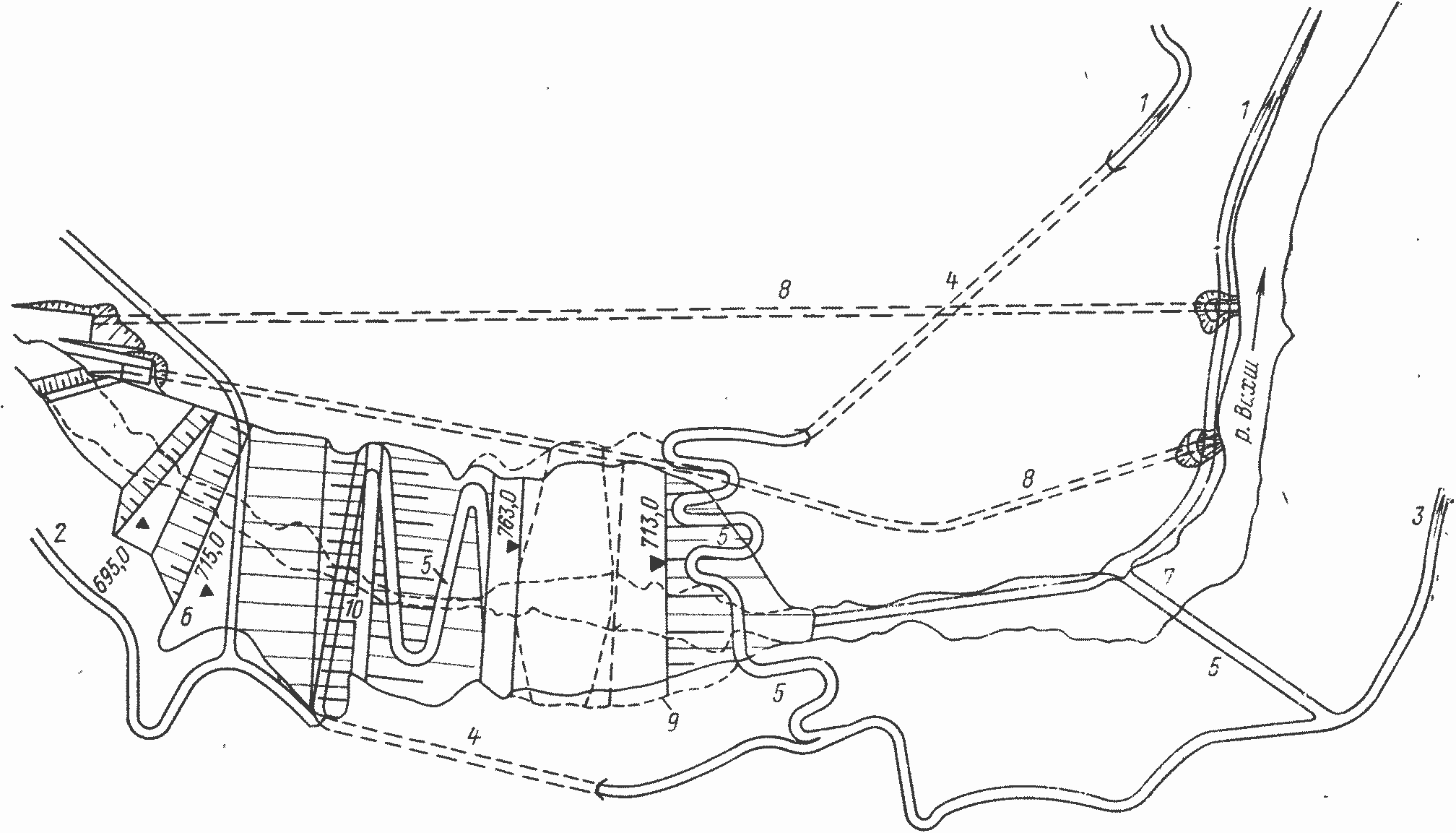

Примером рационального решения транспортной схемы и дорожных подходов к плотине, которые обеспечивают подачу грунта и камня на любую высоту, является строительство Нурекского гидроузла. Карьеры аллювия, укладываемого в боковые призмы, расположены в 4,0; 7,0 и 9,0 км ниже плотины и на обоих берегах. Карьер грунтов, укладываемых в ядро, расположен в 3,0 км на правом берегу, на высоких отметках, карьер камня расположен в 3 км на правом берегу ущелья, затопляемого подпором от плотины первой очереди. Это предопределило транспортную схему (рис. 8-23), которая предусматривает:

а) дорожную сеть, объединяющую с плотиной все карьеры;

б) соединение дорог нижнего бьефа мостом через р. Вахш, что обеспечивает кольцевое движение карьерного автотранспорта;

в) устройство дороги-подъезда по правому и левому берегам через низовую перемычку к зданию ГЭС и плотине после отвода реки в строительные туннели;

г) устройство правобережной дороги с туннелем 4 и выходом на гребень верховой перемычки и в каменный карьер 2;

д) устройство верхней левобережной дороги 1 с туннелем 4 и ее выходом на плотину первой очереди;

е) устройство в будущем дополнительного заезда от правобережной дороги на проектный гребень плотины;

ж) объединение через плотину (по мере ее возведения) лево- и правобережных дорог 5.

Такая транспортная схема обеспечила безопасное одностороннее движение по кольцу тяжелого грузового и порожнего автотранспорта на доставке аллювия и материалов переходных зон, а расположение подходов к плотине позволило в сложных топографических условиях производить отсыпку верховой призмы плотины независимо от готовности котлована для ядра. После того как подготовка котлована под ядро подходила к концу, была начата отсыпка низовой призмы плотины первой очереди с подачей грунта по дороге 5 при сохранении связи через эту насыпь с зоной ядра. За счет отсыпки низовой призмы до высоты существующей дороги на правом берегу и устройства серпантин в пределах котлована низовой призмы на левобережном склоне обе дороги замыкают дорожное кольцо на плотине.

Рис. 8-23. Схема развязки дорог-подходов к Нурекской плотине I очереди строительства.

1 — дороги к левобережным карьерам аллювия; 2 — дороги к карьерам камня; 3 — правобережная дорога к карьерам аллювия;. 4 — транспортные туннели; 5 — временные соединительные и подходные дороги; 6 — верховая перемычка; 7 — низовая перемычка; 8 — строительные туннели; 9 — проектные контуры плотины I очереди; 10— пусковой профиль на конец 1972 г.

Тяжелые автосамосвалы требуют устройства хороших дорог с твердым покрытием бетонным (улучшенным гравийным или щебеночным из отходов каменного карьера) с устройством водоотводов, предохраняющих их от разрушения.

При движении автосамосвалов со скоростью до 60 км/ч для карьеров с годовой производительностью до 10 млн. м3 камня или грунта необходимо иметь карьерные дороги IV класса в соответствии с требованиями СНиП П-Д.5-72. Максимальный уклон дороги принимается 8%, а на особо трудных, но коротких участках он может быть до 11%. Ширина проезжей части дороги должна предусматривать двух- или одностороннее двухрядное движение автосамосвалов. При назначении дорожного полотна следует учитывать и те коммуникации, которые могут следовать вдоль дорог. Дороги должны эксплуатироваться надлежащим образом с организацией соответствующей службы, в распоряжении которой имеются необходимые средства для ухода и ремонта полотна. Следует заметить, что затраты на строительство хороших землевозных дорог и содержание их в отличном состоянии всегда окупаются за счет повышения производительности работы автотранспорта.

Конвейерный транспорт начинает применяться все чаще на подаче грунта и камня к плотинам, однако в американской практике прямая подача грунта на карту отсыпки считается экономически неоправданной. При постройке плотины Андерсон Рэнч в 1950 г. грунт в центральную зону подавался прямо на карту отсыпки конвейером. Но это вызвало затруднения с его распределением по карте. Поэтому на других строительствах конвейерный транспорт применяется только для подачи грунта из карьеров к сортировочному заводу или перегрузочному бункеру с перегрузкой в автосамосвалы для его дальнейшей подачи на карту. Ниже приводятся примеры применения конвейерного транспорта.

На строительстве плотины Абикью для подачи грунта был использован конвейер длиной 1295 м с лентой шириной 122 см, со скоростью движения 4 м/с и производительностью до 3500 т/ч.

Грунт для водонепроницаемой зоны плотины Тринити объемом 7,2 млн. м3 из карьера на склад подавался конвейером длиной 3,2 км. Разница в отметках начала и конца конвейера достигала 260 м. Система конвейера состояла из девяти звеньев, а уклон на отдельных участках трассы достигал 29%, благодаря чему после пуска лента двигалась под действием собственного веса. При ширине ленты 107 см производительность конвейера была 1700 т/ч при скорости движения 3,3 м/с.

На строительстве плотины Сан-Луис был установлен конвейер длиной 985 м с шириной ленты 133 см и скоростью движения 3,3 м/с, производительностью 2540 т/ч для подачи камня крупностью до 200 мм от дробильно-сортировочного завода на склад. Конвейер был установлен с уклоном в сторону склада, а потому движение ленты после пуска происходило под действием собственного веса.

На строительстве плотины Беннет для транспортирования 57,5 млн. т грунта из карьера на сортировочно-промывной завод и расположенный там склад несортированного грунта в течение 3 лет эксплуатировался самый большой однозвеньевой конвейер длиной 4,8 км. Конвейер с шириной ленты 168 см и скоростью движения 5,8 м/с обеспечивал производительность 10 880 т/ч. Трасса конвейера проходила по сильно пересеченной местности и имела разницу в отметках 110 м. Спуски и подъемы создавали условия неравномерного загружения ленты, что вызывало необходимость его торможения, а также изменение мощности приводных электродвигателей от 1170 до 2400 кВт.

Приводы конвейера были расположены по его обоим концам и состояли из электродвигателей мощностью 850 л. с., тормозных устройств, муфты сцепления и редуктора такой же мощности. Динамические датчики измеряли натяжения ленты и осуществляли контроль за работой натяжных станций — головной и хвостовой. Последняя служит также для компенсации растяжения обратной ленты в период пуска конвейера. Это позволяло транспортировать грунт с минимальным натяжением ленты, что снижало ее износ.

Система управления конвейером была выполнена с учетом защиты ленты и обеспечения безопасности работы обслуживающего персонала. Пуск конвейера занимал около 1,5 мин. Если по прошествии этого времени скорость движения ленты не достигла расчетной, лента автоматически останавливалась. Скорость движения ленты конвейера также автоматически контролировалась, и если она падала ниже 85% установленной, конвейер автоматически останавливался так как при этом возникала опасность пробуксовывания ленты на приводном барабане. Такой магистральный однозвеньевой конвейер имеет один недостаток — возможность его поломки и выхода из работы. Для обеспечения непрерывности подачи грунта на плотину в случае ремонта конвейера на складе был создан суточный запас грунта и имелись основные детали и узлы механизмов конвейера для выполнения быстрого ремонта.

Кроме указанного магистрального конвейера, на складах грунта и сортировочно-промывном заводе была установлена конвейерная система с лентой шириной 152 см и длиной 580 м, производительностью 5450 т/ч, подававшая в начальный период строительства обогащенный материал с высоты 91,4 м к перегрузочным бункерам, где происходила загрузка землевозов грузоподъемностью 90,7 т с донной разгрузкой, которыми грунт доставлялся на плотину (рис. 8-24). Особенностью этой системы конвейеров является движение загруженной ленты вниз под действием собственного веса. В начальный период, когда отсыпка плотины велась на низких отметках, генераторы конвейеров действовали как тормоза и вырабатываемая ими электроэнергия использовалась на строительстве. По мере роста плотины мощность каждого привода возрастала до 1400 кВт.

Для строительства плотины Тарбела потребовалось разработать, переместить и уложить более 140 млн. м3 грунтов. Часть этого объема была получена из полезных выемок, остальные — из карьеров. На первом этапе работ выход материалов из полезных выемок превышал потребности в них, поэтому было организовано складирование их. На втором этапе работ грунт получали из гравийно-валунного и песчано-гравийного карьеров. Для укладки в плотину грунт необходимо было рассортировывать. Наиболее сложным явилось обогащение такого грунта, поскольку для заданной интенсивности возведения плотины требовалось 10 900 т/ч гравийно-валунного и 2200 т/ч песчаного грунта, и выбор транспортной схемы, так как карьеры из-за сложных топографических условий были отделены οт плотины горной грядой, а длина объездной автодороги достигала 16 км.

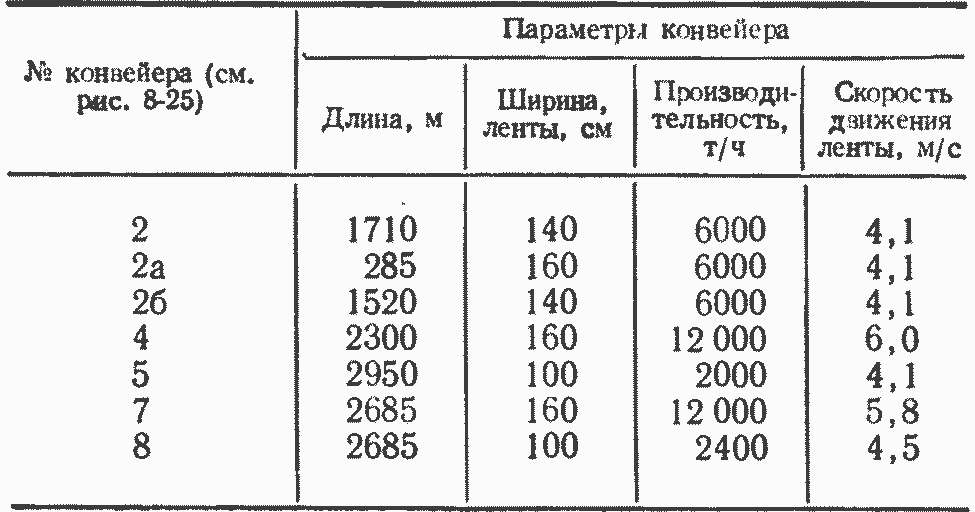

Подача грунта на плотину осуществлялась конвейерным транспортом в сочетании на его трассах с обогатительными установками и резервными складами грунтов (рис. 8-25) общей длиной 20,3 км и туннелем 1,77 км. Конвейерный туннель шириной 8,5 м был рассчитан на две линии конвейерных лент шириной 160 см для гравийно-валунного и 100 см для песчаного грунта с проезжей дорогой между ними шириной 3,5 м.

Гравийно-валунный грунт разрабатывался в карьере экскаваторами с емкостью ковша 11,5 м3 и к перегрузочным станциям подавался 100-тонными землевозами с донной разгрузкой. Устройство в разных пунктах карьеров трех перегрузочных станций дало возможность сократить путь транспортирования грунтов в землевозах. Каждая из станций была оборудована приемным бункером емкостью 400 т грунта и рассчитана на переработку 6000 т/ч грунта.

Рис. 8-24. Загрузка землевозов из перегрузочного бункера на плотине Беннет.Для выгрузки грунта из бункера были предусмотрены вибрационные питатели производительностью по 3000 т/ч, которые выдавали его на два обдирочных грохота с отверстиями 300 мм. Валуны крупнее 300 мм направлялись в щековые дробилки. Гравий и щебень с грохотов и дробилок желобами подавался к вибропитателям.

Таблица 8-4

Техническая характеристика конвейеров

Песчано-гравийный грунт в карьере разрабатывался скреперами и доставлялся к двум последовательно расположенным бункерам емкостью около 300 м3. Гравийная лещадка крупнее 12,7 мм отделялась и дробилась в молотковой дробилке.

Песчаный грунт, прошедший сита грохота, и щебень из-под дробилок направлялись на конвейер для подачи на расстояние 3,0 км к узлу перегрузки у основного склада.

Такая конвейерная система и различные устройства на ее трассах обеспечивают:

а) перемещение гравийно-валунного грунта непосредственно к плотине, если их состав не требует корректирования;

б) подачу необходимого количества грунта к плотине и одновременно передачу части его на склад;

в) подачу всего гравийно-валунного грунта на основной склад, если работы по насыпи плотин остановлены или если гранулометрический состав грунта не соответствует требованиям проекта и нуждается в его корректировании;

г) перемещение песчаного грунта из карьера непосредственно к плотине.

Техническая характеристика конвейеров приведена в табл. 8-4.

На основном складе можно было хранить более 400 тыс. т гравийно-валунного грунта. Каждый конвейер на складе можно было загружать различными грунтами в 6 точках.

Конвейер был установлен горизонтально, а затем постепенно под углом 10° (внутренний радиус 300 м) поднимался на отметку низа туннеля (на высоте гребня плотины).

По выходе из туннеля оба конвейера на длине 50 м имели наклонные участки с общим падением 5 м. У выходного портала на эстакаде было сооружено помещение, в котором смонтированы приводные и натяжные станции конвейеров. Конвейер, подававший гравийно-валунный грунт, был оборудован электродвигателями мощностью 4X825 кВт в головной и 2Х825 кВт в хвостовой частях.

От туннеля к плотине трасса конвейеров была смонтирована на металлической эстакаде высотой 15— 25 м и пересекала строительный канал длиной 200 м. Разница осей барабанов составляла 100 м при расстоянии между ними 445 м.

Конвейеры после пересечения строительного канала подавали грунты к перегрузочному бункеру емкостью 5000 т, расположенному у плотины, которым регулировалась работа конвейерной системы на участке от основного склада до плотины на длине 3,0 км.

Для загрузки 100-тонных землевозов, подающих грунт на карты отсыпки, имелись два перегрузочных бункера по 1000 т. Из каждого бункера можно было загружать одновременно четыре землевоза. По мере роста плотины перегрузочные бункера поднимались гидродомкратами. Из исходной позиции бункера были подняты на 24 м без изменения головных барабанов звеньевых конвейеров системы на плотине. В дальнейшем в процессе возведения плотины после каждого подъема бункеров на 3,6 м головные узлы конвейеров перемещали на 15 м.

На третьем этапе строительства в зоне правобережного примыкания грунты в плотину подавали те же конвейеры, проходящие здесь по эстакаде. По мере роста плотины опоры эстакады оставались в плотине, а длина этих конвейеров сокращалась. Управление всей системой конвейеров и загрузочных устройств осуществлялось автоматически с помощью ЭВМ.

Конвейерный транспорт был применен в условиях сложного рельефа на строительстве плотины Лост Крик (США).

Для перемещения из карьера 6350 тыс. т камня был смонтирован конвейер дайной 914 м с уклоном 17° в грузовом направлении.

Конвейерная лента шириной 137 см армирована стальной проволокой из 100 прядей диаметром 6,35 мм. При скорости движения ленты 137 м/мин производительность конвейера достигала 1820 т/ч.

В карьере с помощью буровзрывного оборудования разрабатывался трещиноватый базальт, который погрузчиком с ковшом емкостью 11,5 м3 подавался в перегрузочные бункера емкостью по 725 т, установленные у плотины, откуда 77-тонными автосамосвалами камень перемещался на плотину. В карьере камень загружался в приемный бункер ленточного питателя вспомогательного конвейера, которым он подавался на основной конвейер.

Такая конвейерная система благодаря прочной и износоустойчивой ленты работала надежно.

Приведенные примеры конвейерного транспорта на строительстве каменно-земляных плотин характеризуют широту его использования, особенно на строительстве высоких плотин с большим объемом грунтов, где требуется высокая производительность.

На гидротехническом строительстве в СССР конвейерный транспорт пока не нашел широкого применения. Конвейеры будут основным видом транспорта гравийного грунта на строительстве Рогунской плотины.

Большой опыт применения конвейерного транспорта имеется на открытых разработках горнорудной и угольной промышленности Советского Союза.

Суммарный объем перевозок горной породы в СССР к 1980 г. определяется в 4,5 млрд. м3, или около 10 млрд. т., из которых на конвейерный и комбинированный (автомобильноконвейерный) транспорт приходится 12% с его увеличением к 2000 г. до 30% [Л. 7]. Об экономическом преимуществе конвейерного транспорта свидетельствует и замена еще в 1960—1962 гг. автомобильного и железнодорожного транспорта, работающего в ряде открытых горнорудных карьеров, на конвейерный.

Рис. 8-25. Схема размещения конвейерных трасс на второй стадии строительства плотины Тарбела.

А — зона карьера гравийно-валунного грунта: Б — зона карьера песчаного грунта; 1 -— приемные бункера карьерных конвейеров; 2, 2а и 2б — карьерные конвейеры; 3 — бункер магистрального конвейера; 4 — магистральный конвейер гравийно-валунного грута; 5 — то же песчаного грунта; 6 — основной склад грунтов и обогатительная установка; 7 — конвейер для гравийно-валунного грунта; 8 — то же для песчаного грунта; 9— конвейерный туннель; 10 — конвейерная эстакада; 11 — конвейерный мост; 12 — контрфорсная плотина; 13 — строительный канал для отвода р. Инд на первом и втором этапе работ; 14 — перемычка; 15, 16 и 17 — звеньевые конвейеры на плотине; 18 — основная плотина; 19 — перегрузочный бункер; 20 — быстроток водослива; 21 — вспомогательная плотина № 1; 22 — то же № 2; 23 — вспомогательный водосброс; 24 — отводящий канал водосливов.