При выполнении больших объемов скальных работ даже небольшое усовершенствование методов их выполнения оказывает существенное влияние на их стоимость. Отказ от выполнения дорогостоящих буро-взрывных работ и замена их рыхлением высокопроизводительными рыхлителями позволяет значительно снизить стоимость работ. Зарубежный опыт показывает, что механическое рыхление обходится примерно на 30—50% дешевле рыхления взрывом. Однако не все породы поддаются рыхлению даже при использовании мощных рыхлителей. Изверженные и метаморфические породы хуже поддаются рыхлению, чем осадочные. Легче поддаются рыхлению трещиноватые, выветрелые слоистые породы, обладающие сравнительно небольшой прочностью и пониженной твердостью. Степень разрыхления пород определяется по их прочности, трещиноватости, слоистости и наличию слабых прослоек.

Рис. 8-13. Диаграмма разрыхляемости пород навесным рыхлителем на тракторе Катерпиллер Д9.

1 — породы разрыхляются; 2 — на пределе разрыхления; 3 — не разрыхляются.

Для оценки степени разрыхления породы получили широкое распространение геофизические методы разведки ультразвуком. На основе экспериментальных исследований получены довольно точные зависимости физикомеханических характеристик различных пород от скорости распространения в них звуковых волн. На рис. 8-13 дана диаграмма разрыхляемости горных пород.

За последние годы во многих странах объем работ, выполняемый с применением рыхлителей, резко возрос. Если до 1960 г. рыхлителями разрабатывались сравнительно слабые породы, характеризующиеся скоростями прохождения звуковых волн не выше 1500—2000 м/с, то с усовершенствованием конструкций рыхлителей и увеличением их мощности успешно разрыхляются породы, в которых скорость прохождения звуковых волн достигает 2400—2600 м/с.

Совершенствование навесного оборудования для рыхления, а также внедрение новых эффективных методов организации работ с применением рыхлителей создали благоприятные условия для широкого и более экономичного способа механического рыхления пород по сравнению с буро-взрывным. Эффективное использование навесных рыхлителей в различных производственных условиях во многом зависит от правильного выбора рациональных методов производства работ, транспортных средств, определения целесообразности начального разрушения породы предварительными взрывами и т. п.

За рубежом для разработки пород в основном используются навесные рыхлители с глубиной разрыхления от 0,35 до 2,15 м.

Рис. 8-11. Экскаватор ЭКГ-4,6 в комплексе с 27-тонными автосамосвалами на разработке в скальном карьере.

Рис. 8-14. Навесной рыхлитель в рабочем (а) и транспортном положении (б).

Существует много различных видов навесных рыхлителей, различающихся по типу навесного устройства, расположению на тягаче, а также целевому назначению. Для навесных рыхлителей (рис. 8-14) используются тракторы различных марок с двигателями мощностью до 500 л. с. На основе опыта работ по рыхлению пород выявлено, что для этого наиболее целесообразно применять мощные навесные рыхлители, которые по сравнению с прицепными более маневренны в работе и надежнее в эксплуатации. Навесные рыхлители на бульдозерах, погрузчиках и автогрейдерах позволяют увеличить использование этих механизмов. Распространенной схемой получения камня являются рыхление породы рыхлителями и его уборка скреперами с усиленной конструкцией ножа и ковша, изготовленных из прочных и износостойких сталей. Это в сочетании с возведением плотины и уплотнением укаткой может обеспечить наиболее оптимальное решение. Ниже приводятся примеры разработки каменных карьеров.

На строительстве Высотной Асуанской плотины были отрыты каменные карьеры (см. рис. 8-12) в пределах подходного канала к причалу на правом берегу (№ 4); основной карьер на левом берегу (№ 3) и на правом берегу (№ 1 и 2).

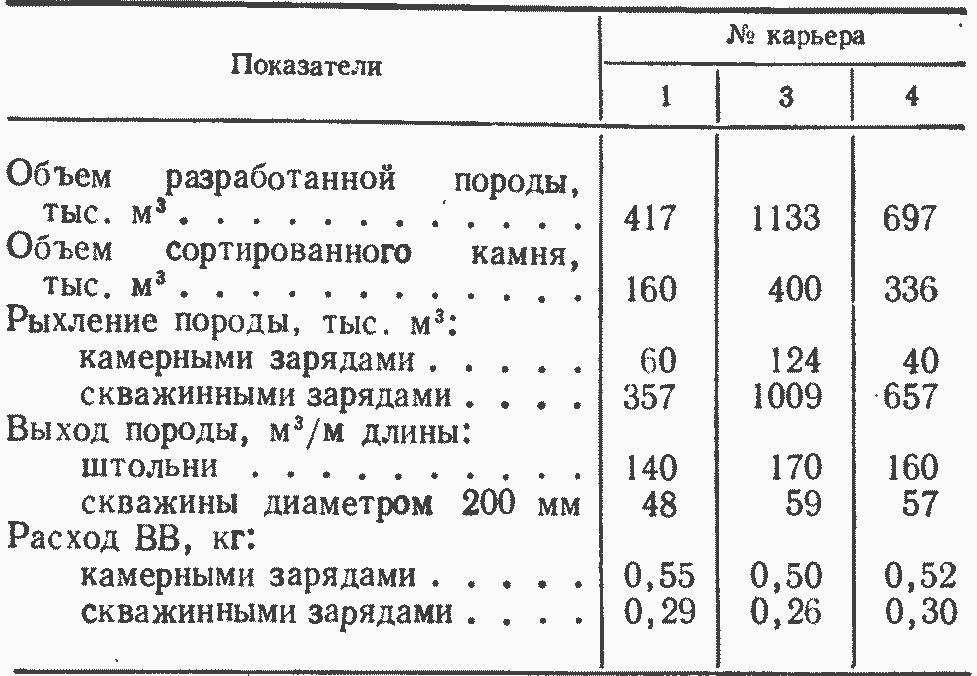

Таблица 8-1

Объем породы, разработанной в карьерах Высотной Асуанской плотины

Рыхление породы производилось сначала камерными зарядами с большим выходом негабаритного камня, а в дальнейшем только скважинными зарядами. Для бурения скважин были использованы станки БУ-20-2/3 и П-31, погрузка камня производилась экскаваторами ЭКГ-4,6 в 25-тонные автосамосвалы. Работа карьеров за один год характеризуется данными табл. 8-1.

Суммарная месячная производительность экскаваторов ЭКГ-4,6 составляла 600—800 тыс. м3, в том числе сортированного камня 160—240 тыс. м3.

При погрузке камня сначала отбирался крупный (крупные 550 мм) камень для крепления верхового откоса плотины. Затем грузился камень крупнее 150 мм и в последнюю очередь каменная мелочь с небольшим содержанием камня крупнее 150 мм. Таким образом, в карьере происходила первоначальная сортировка камня. Наибольшая часть рабочего времени при экскавации затрачивалась на выборочную сортировку камня.

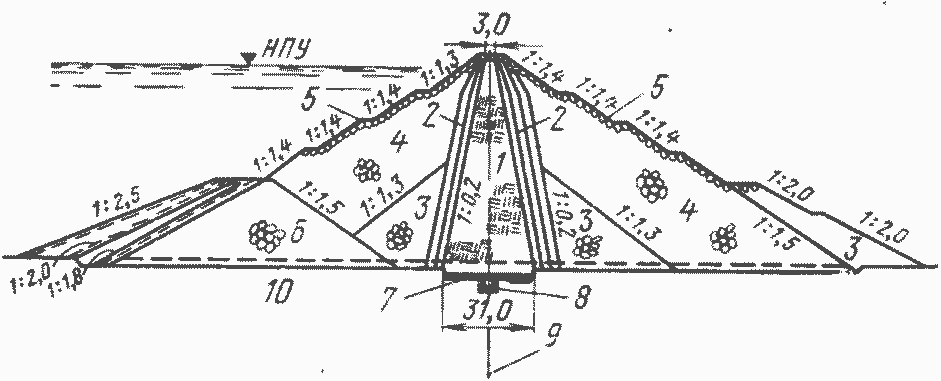

Для каменно-земляной плотины Камчия (рис. 8-15) высотой 75,0 м, построенной в Болгарии в 1972 г., применен песчаник мелкозернистый, тонкослойный и трещиноватый. Массив песчаника в карьере переслоен тонкими до 20 см прослойками мергелей.

Карьер разрабатывался двумя уступами высотой по 20 м и длиной по фронту 340 м. Бурение велось станками БМК-4, наклонными под углом 70—75°, диаметром 105 мм при двух- и трехрядном расположения, а также горизонтальными скважинами для поддержания подошвы уступа, где работали экскаваторы ЭКГ-4,6.

Рис. 8-15. Плотина Камчия.

1 — ядро из суглинка; 2 — двух- и трехслойные фильтры по 3,0 м; 3 — отсыпка из мелкого камня; 4 — то же из карьерного камня; 5 — покрытие крупным камнем в виде сухой кладки; 6 — перемычка с грунтовым экраном; 7 — бетонная плита; 8 — цементационная галерея; 9 — противофильтрационная завеса; 10 — песчаники с прослойками мергеля.Для взрывания применялся гранулированный тротил в нижней обводненной части скважин и аммонит № 6 в верхней сухой. Взрывание детонирующим шпуром с миллисекундными электродетонаторами.

Несмотря на большой объем опытных взрывов при различных параметрах взрывания получался большой выход негабаритов. Основная причина этого — крупноблочная трещиноватость, наличие плоскостей обрушения, совпадающих с прослойками мергеля. Для разделки негабаритов вначале применялось огневое их взрывание аммонитом № 6, заряженным в шпуры с забивкой глиной. Этот метод имеет следующие недостатки:

большой разлет кусков камня на расстояние до 300—600 м, что представляет опасность для работающих;

необходимость прекращения работ в карьере, отвод экскаваторов из забоя и их возвращение, что уменьшает производительность и удорожает стоимость камня;

большой расход ВВ на вторичное дробление негабаритов.

Чтобы избежать этого, для разделки негабаритов применен метод гидровзрывания. Ввиду экранирующей способности воды волна детонации от взрыва превращается в гидроудар, способный разбить глыбу. Такие глыбы, как это показал опыт применения гидровзрыва на строительстве плотины Камчия, разделяются на 2—4 куска без образования мелочи. Наибольший разлет кусков не превышает 5—10 м, поэтому отпадает необходимость дальнего отвода экскаваторов. Уменьшается расход ВВ и улучшается техника безопасности на работах.

Камень для плотины Нью-Эксчекер в объеме 4000 тыс. м3 был получен в карьере, расположенном в нижнем бьефе вблизи плотины. Для бурения скважин были применены 5 станков вращательного бурения, смонтированных вместе с компрессорами на тракторах. Бурение производилось с использованием коронок диаметром 251 и 194 мм, а скважины располагались по сетке 8,2X9,2 м. В нижнюю часть скважин на глубине 29 м закладывали 136 кг ВВ, далее на высоту 10,5 м скважину заполняли игданитом и остальную часть забивали песком. ВВ доставлялись к месту работ в специальных автоцистернах, из которых они через шланг поступали в скважины. Взрывные работы производились обычно 2 раза в неделю.

Погрузка камня в карьере производилась двумя экскаваторами с ковшами 10,7 и 3,8 м3, а также погрузчиком с ковшом 7 м3. На доставке камня были заняты 9 автосамосвалов грузоподъемностью 100 т. В зависимости от крупности камня загрузка их достигала 127 т. Для защиты автопокрышек от их преждевременного износа на карьерных дорогах и плотине они были снабжены прочными протекторами и защищены стальными цепями.

После постройки постоянной дороги, связывающей карьер с плотиной, время на доставку камня составило 12 мин. В период максимальной интенсивности работ из карьера в среднем за сутки на плотину доставлялось 23 000 м3 камня.

Камень для зон II, III и IV (см. рис. 4-15) при погрузке в карьере отбирался по крупности. Камень для зоны I был получен из карьерной мелочи в результате ее обогащения на камнесортировочной установке, оборудованной грохотами с отверстиями 380 и 50 мм. Здесь производилась рассортировка камня: крупного более 380 мм, среднего 380—50 мм и мелкого щебня. Отсыпка камня в зонах I, II и III велась слоями 0,6 и 1,2 м и уплотнялась прицепными виброкатками.