10-6. ПОДГОТОВКА ГРУНТА ДЛЯ ОТСЫПКИ В ПЛОТИНУ

Многие грунты, получаемые в карьере, не могут быть уложены в плотину без подготовки. Сухие грунты, имеющие недостаточную влажность, доувлажняются в карьере или на карте отсыпки, а переувлажненные, если это возможно, подсушиваются. Иногда из карьерного грунта приходится удалять сверхмерный камень.

Сопоставление стоимостей увлажнения грунта на строительстве плотины Сахе показало, что увлажнение грунта в плотине втрое дороже, чем в карьере. Увлажнение грунта в карьере требует и меньших затрат труда, поэтому возведение плотины можно производить с большей интенсивностью.

Увлажнение грунта.

Для увлажнения грунта в карьере используется поверхностное затопление отдельных карт или разбрызгивающие системы. Увлажнение длится от нескольких дней до нескольких месяцев в зависимости от водопроницаемости грунта и глубины увлажнения. После увлажнения карьер до разработки выдерживают некоторое время, для того чтобы грунт получил равномерную влажность. Время для увлажнения грунта и его выдерживания, а также наиболее рациональный метод увлажнения определяют путем.

Для предварительного увлажнения грунта из пролювиальных отложений, укладываемого в ядро плотины Серр-Понсон, карьер был разделен на квадраты обвалования 20X20 м, которые заливались водой. Контрольное бурение разрабатываемой толщи грунта позволило определить результаты увлажнения. Такой метод предварительного увлажнения грунта в карьере применим только в том случае, когда грунт по своему гранулометрическому составу допускает равномерное проникание воды на заданную глубину.

Такой метод оказался неприемлемым для увлажнения в карьере пересушенных лессовидных суглинков Нурекской плотины. Эти грунты имеют естественную влажность около 8,5% и оптимальную в пределах 13—18%. Коэффициент фильтрации в ненарушенной структуре суглинка в вертикальном направлении в карьере равен А (10-2-10-3) см/с, что почти в 100 раз больше, чем в нарушенной структуре. Его увлажнение допустимо только площадями, обвалованными дамбочками высотой до 40 см при толщине слоя воды в прудке 30 см. В летнее время замоченный на глубину 7—8 м грунт набирает влажность 20% через 2,5— 3 мес. В течение этого срока наблюдаются значительные изменения его влажности как во времени, так и по глубине [Л. 62].

Опытная разработка замоченного таким образом в карьере грунта, проведенная в летних условиях при температуре наружного воздуха 30—35°С, показала, что при карьерной влажности суглинка 20—21% налипания грунта на ковш экскаватора 4 м3 и кузов автосамосвала не происходило; потери влажности грунта при разработке, транспортировании, выгрузке и разравнивании составили 5—6%.

В зимних условиях при температуре наружного воздуха минус 2—5°С глубина промачивания грунта в карьере за одинаковое время в 2 раза меньше, чем летом. Промачивание лессовидного суглинка в карьере в зимних условиях не рекомендуется.

Полученные результаты заставляют с осторожностью относиться к применению пересушенных лессовидных суглинков в противофильтрационных устройствах плотины, особенно высоких.

Разрыхление поверхности грунта карьера на глубину 0,6—0,9 м с помощью рыхлителей является весьма эффективным мероприятием для раскрытия пор мало водопроницаемого слоя, оно облегчает увлажнение нижележащей толщи грунта. При использовании разбрызгивающей системы считают целесообразным производить вспашку площади карьера, чтобы предотвратить сток воды с поверхностей его наклонных участков. Ниже приводятся примеры увлажнения грунта.

На строительстве плотины Галистео высотой 48,0 м и объемом 7,6 млн. м3 разработка карьера велась скреперами. Разрабатываемые карты предварительно в течение 9 дней увлажнялись из дождевальных установок. Грунт в карьере пропитывался на всю разрабатываемую толщу 6 м, после чего его разработка начиналась через 30 дней.

На строительстве плотины Амистад объемом 4,6 млн. м3 использовали карьерный грунт с влажностью 2% при оптимальней 17%. Грунт в карьере увлажняли из расчета 256 л/м3. Если влажность грунта не достигала требуемого значения, вводилось дополнительное количество воды путем обрызгивания забоя карьера. Грунт оказался равномернее увлажненным, чем при введении дополнительной воды непосредственно на карте отсыпки.

На строительстве плотины Блу-Ривер дополнительное увлажнение грунта, укладываемого в ядро, производилось при его погрузке конвейерным погрузчиком в землевозы Погрузчик был оборудован вибрационным колосниковым грохотом, на котором отделялись камни крупнее 125 мм. Вода для увлажнения сортируемого грунта подавалась из установленного над грохотом спринклерного устройства, что обеспечивало влажность грунта 15%. Интенсивность погрузки достигала 13,8 тыс. м3/сут.

На строительстве плотины Вако дополнительное увлажнение выполнялось на карте отсыпки. Грунт предварительно обрабатывался прицепным дисковым катком и отсыпался слоями по 0,15 м. После этого грунт увлажнялся обрызгиванием из автоцистерн, уплотнялся сначала шестью проходами прицепным кулачковым катком, а затем 50-тонным пневмоколесным катком. Среднесуточная интенсивность отсыпки достигала 34 тыс. м3.

Водоупорная зона плотины Гранд-Рапидс объемом 4,2 млн. м3 выполнялась из грунта, который увлажнялся на карте отсыпки обрызгиванием из автоцистерн, затем поверхностный слой обрабатывался дисковым рыхлителем для измельчения крупных кусков сухого грунта. После этого слой грунта 0,30 м уплотнялся 45-тонным пневмоколесным катком. Средненедельная интенсивность отсыпки достигала 57,5 тыс. м3.

На строительстве плотины Мангла сухие глины разрабатывались экскаватором, доставлялись на склад, где тщательно измельчались дисковым культиватором и послойно замачивались. Подготовленный грунт выдерживался на складе в течение 6 мес. до укладки в ядро плотины.

Для ядра плотины Седар Спрингс высотой 65 м, объемом 5750 тыс. м3, в том числе суглинка 840 тыс. м3, доувлажнение грунта производилось на промежуточном складе. Карьер суглинка находился на расстоянии 35,2 км. Из-за дальности возки грунта, а также трудностей организации водоснабжения в карьере доувлажнение грунта было организовано на промежуточном складе вблизи плотины. Для обеспечения равномерного увлажнения каждого слоя грунта, отсыпанного пионерным способом, на складе были применены разбрызгиватели, кирковщики и дисковые рыхлители. Разработка грунта в карьере производилась бульдозерами, а его погрузка — конвейерными погрузчиками в землевозы 30,5 м3, на что затрачивалось 1,5—2 мин.

Таблицa 10-1

Технологические требования к противофильтрационным устройствам Высотной Асуанской плотины.

Место укладки глиныТолщина слоя, м

Плотность,

кг/м3Влажность, %

средняя

минимальная

в 20% пробмаксимальная

минимальная в 20% проб

Ядро и понур на нижних отметках . . .

0,3

1850

1800

15

10

Ядро и понур на средних отметках . . .

0,3

1880

1830

12

8

Ядро на высоких отметках

0,3

1900

1850

14

10

Контактный слой пластичной глины . . .

0,2

1800

1750

18

15

Из пересушенной глины выполнены ядро и понур Высотной Асуанской плотины. Глина в карьере залегала в виде отдельных кусков 1—40 см с горизонтальным напластованием. Карьерная влажность глины составляла около 1%, плотность скелета 1900— 2370 кг/м3. Гранулометрический состав: песка и пыли 0,1—0,005 мм — 63,2% и глины мельче 0,005 мм — 36,8%. Пределы текучести 24,0—36,5%, раскатывания 11,9—21,0%, число пластичности 8,9—16,1%. По пластичности глина относился к пылеватым суглинкам. Сухие глины достаточно хорошо размокали и набухали до 12%. Объемная усадка глины достигала 2—3%. Оптимальная влажность 12,7% и плотность уложенного грунта 1930 кг/м3.

Глина в карьере разрабатывалась ярусами высотой по 8—12 м экскаваторами ЭКГ-4,6 и подавалась в отвал объемом 100—150 м3. В отвале производилось первое доувлажнение до 0,85 оптимальной влажности. Для обеспечения равномерного увлажнения отвал экскаватором перелопачивался и после этого глина грузилась в 27-тонные автосамосвалы. Для предупреждения налипания глины и ее доувлажнения в кузова автосамосвалов добавлялось по 0,3—0,5 м3 воды.

Грунт ядра и конура Высотной Асуанской плотины должен был обладать следующими требованиями: достаточной пластичностью, чтобы осадки и горизонтальные смещения не приводили к образованию трещин; однородностью по влажности и сжимаемости; отсутствием трещин при высыхании.

По проекту требовалось выполнение следующих технических условий на возведение противофильтрационных устройств и допускались отклонения, приведенные в табл. 10-1. Для обеспечения этого соблюдалась следующая технология. Глина разгружалась на поверхности ранее уложенного слоя, предварительно взрыхленного гусеницами трактора на глубину до 5 см, затем перемещалась бульдозерами на расстояние 10—15 м, поливалась водой из шлангов и распределялась слоями 0,30—0,45 м. Свежеуложенная глина уплотнялась сначала гусеничным трактором за 4—6 проходов, затем легкими 10-тонными катками и окончательно доуплотнялась 18—30-тонными катками. Общее число проходов уплотняющих механизмов составляло 15—18.

В узких местах использовались пневмотрамбовки. На участке контактного слоя пластичной глины работали 12-тонные пневмоколесные катки. Вдоль стенок цементационных галерей грунт уплотнялся 18-тонными пневмоколесными катками.

На контакте со скальным основанием и по периметру цементационных галерей укладывалась пластичная глина слоями по 0,2 м, общей толщиной по скальному основанию 1,5 м, а в примыканиях к галереям 0,8 м. После перерыва при возобновлении отсыпки грунта удалялся верхний пересохший и разуплотненный слон. Наибольшая интенсивность укладки глины достигла в 1965 г.: годовая 1,545 млн. м3, квартальная 490 тыс. м3, месячная 178 тыс. м3.

Сушка грунта.

Когда грунты в карьере находятся в переувлажненном состоянии, их подсушивают на открытом воздухе (плотина Черри-Вэлли) или переслаивают на складе карьерными отходами (плотина Миборо).

Разработка грунта в карьере плотины Черри- Вэлли производилась 15-кубовыми скреперами, которые загружались с помощью тракторов-толкачей. Скорость передвижения груженых скреперов на расстояние 4,6 км достигла 60 км/ч. При 20 работавших скреперах и двухсменной работе суточная производительность по отсыпке ядра достигала 17,7 тыс. м3. Разработка суглинка осложнялась необходимостью удаления валунов и подсушкой грунта (с карьерной влажности 20—30%. до оптимальной 14—10%). Это достигалось выполнением работ в карьере по следующей технологии:

первый день — съем скреперами подсушенного грунта на глубину приблизительно 0,5 м;

второй день — рыхление на глубину около 0,6 м этой же площади и удаление валунов за пределы карьера;

третий день — рыхление и очистка от валунов, вспахивание карты на глубину 0,6 м плугом;

четвертый день — повторение этой же операции, если грунт очень влажный;

пятый день — боронование подсушенного грунта на глубину 0,3 м;

шестой день — определение влажности подсушенного грунта; если она удовлетворительная, производится очередной съем грунта скреперами для ядра плотины.

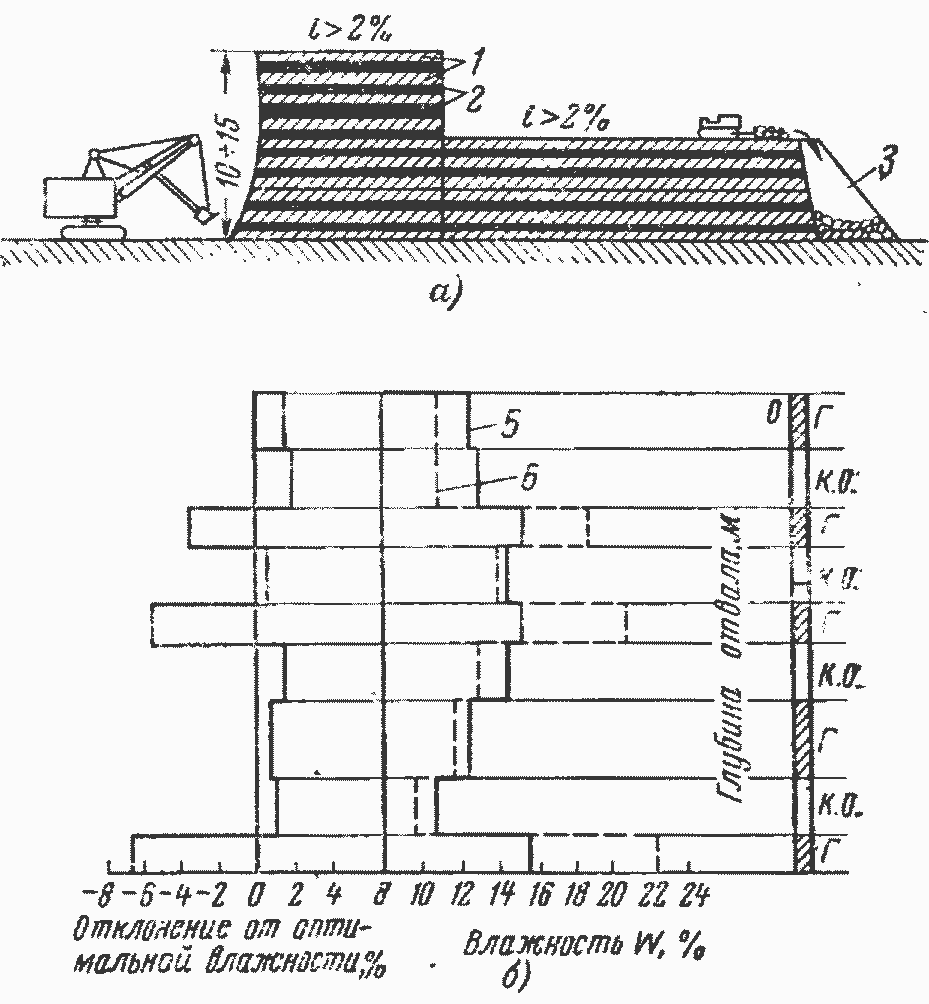

Рис. 10-15. Удаление избыточной влаги из глины на строительстве плотины Миборо.

а — смешивание на складе переувлажненной глины и карьерных отходов; б — график изменения влажности глины; 1 — отсыпка слоями каменных карьерных отходов; 2 — то же глины; 3 — удаление тракторными граблями сверхмерного камня; 5 — начальная влажность; 6 — то же через 4 мес.; К. О. — карьерные отходы; Г — глина.Для непрерывной укладки грунта в ядро плотины необходимо было иметь пять разрабатываемых в карьере карт, что и определяло его площадь и требуемые для этого механизмы. Все работы по культивации грунта для подсушивания выполнялись только в дневное время, а разработка — в вечернее и ночное время.

На строительстве плотины Сен Касиен (Франция) высотой 70,0 м для подсушивания переувлажненного суглинка, укладываемого в ядро, были использованы различные приемы: дисковым плугом вспахивался грунт на карте отсыпки на глубину 0,73 м, однако при этом нарушалась структура отсыпаемого слоя грунта, для чего необходимо было это выравнивать перед укаткой: дисковым шнеком грунт хорошо разрыхлялся на глубину 0,20—0,25 м и переворачивался, за шесть проходов дискового шнека в течение 2 ч влажность грунта уменьшалась на 4%; если после этого грунт не укатывался, а оставлялся на ночь, то роса увеличивала влажность на 1—2%.

В условиях тропического климата Японии переувлажненную глину перед укладкой в экран плотины Миборо отсыпали в отвал и между слоями глины отсыпали отходы каменного карьера (рис. 10-15), в которые со временем отжималась избыточная влага из глины и происходило изменение влажности грунта в таком отвале. Экскаватор прямой лопатой, срабатывая такой слоистый отвал, перемешивал его при наборе ковша, в результате чего в экран укладывали более или менее однородный грунт требуемой влажности.

Приведенные выше приемы подсушивания грунта не всегда удаются, особенно при строительстве плотин в неблагоприятных климатических условиях (плотина Белмекен). В этих случаях зачастую укладывают и переувлажненные глинистые и суглинистые грунты (см. § 10-8) с учетом их консолидации в плотине. Переувлажненные пылеватые суглинки (Иркутская плотина) и моренные грунты (Усть-Хантайская плотина) можно успешно и без подсушивания отсыпать в воду.

Удаление сверхмерного камня.

Иногда из грунта приходится удалять сверхмерный камень, по своим размерам превышающий 2/3 толщины отсыпаемого слоя и мешающий уплотнению грунта. При незначительном содержании крупных камней их удаление выполняется тракторными граблями (рис. 10-16) в карьерах и дополнительно на карте отсыпки во время разравнивания грунта. При значительном их содержании удаление производят в карьере на колосниковом грохоте при погрузке (как это выполнялось в карьере плотины Кугар) или на простейшей сортировочной установке с одним грохотом (как это делалось на строительстве плотины Трангслет, где из моренного грунта, идущего в экран, удалялась галька крупнее 60 мм).

Рис. 10-16. Удаление сверхмерного камня тракторными граблями.

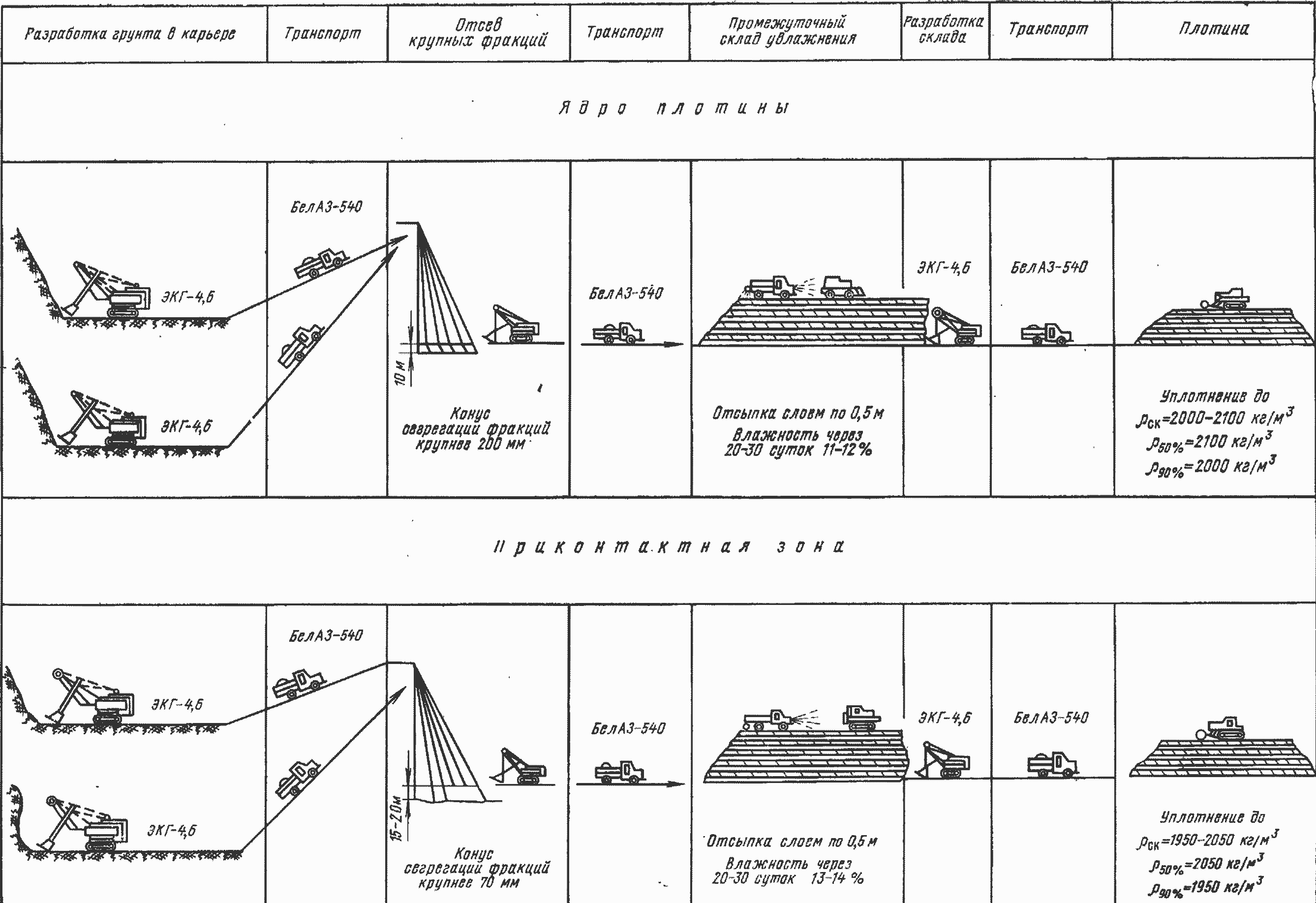

Грунт для ядра Нурекской плотины, как это видно из рис. 5-8,б очень неоднородный по гранулометрическому составу и влажности и требует предварительного обогащения и дополнительного увлажнения перед укладкой. На опытной насыпи была отработана технология подготовки грунта для отсыпки в ядро плотины (рис. 10-17). Весь грунт из карьера поступал в отвал с высоты 70—80 м, где в результате сегрегации происходило распределение в конусе отвала грунта по фракциям крупности и разрушение агрегатного состояния мелкозема.

Доувлажнение грунта с начало производилось на складе, а в дальнейшем на конусе сегрегации. Проектная технология подготовки сохранилась лишь для идущего в приконтактную зону. Сработка конусов сегрегации (рис. 10-18) производилась экскаватором ЭКГ-4,6 с высоты 10 м для грунта экрана и с высоты 15—20 м для грунта переходной зоны.

Обогащение грунта.

Наконец, приходится прибегать к обогащению грунта, частичному или полному — отделять ненужные фракции или добавлять недостающие.

Сухое и мокрое обогащение.

На строительстве плотины Беннет примерно 50% карьерного грунта проходило сухое и мокрое обогащение и последующее смешивание. Сухое обогащение достигалось в результате рассортировки грунта; мокрое — в результате сортировки с промывкой; затем грунт смешивался в требуемых пропорциях с учетом подачи его в различные зоны плотины.

Рис. 10-17. Технологическая схема (проектная) подготовки грунта для отсыпки в ядро Нурекской плотины.

Рис. 10-18. Сработка конусов сегрегации грунта экскаваторами ЭКГ-4,6.

После обогащения грунт поступал на склад с подштабельными галереями, оборудованными лотковыми питателями, затем по системе транспортеров подавался в перегрузочные бункера емкостью по 508 т, оттуда загружался в полуприцепы, доставлявшие его па карту отсыпки.

Для этого был построен комплекс обогатительноскладского хозяйства, расположенного у плотины. На склад поступали моренные грунты из карьера, около 50% грунта перегружалось в землевозы и подавалось в насыпь низовой призмы плотины, остальной грунт подавался в штабель и после сортировки, промывки поступал на склад. Грунт на сортировку подавался из штабеля по наклонной галерее. Сортировочная установка разделяла грунт на две фракции: крупностью до 8 мм и более. Конвейеры подавали песок (до 8 мм) в штабель сухого песка или к промывочной установке, а затем в штабель мокрого песка. Аналогично перемещались гравелистые грунты (крупнее 8 мм). Все штабеля соединены наклонными галереями, оборудованными течками с затворами, что позволяло составлять необходимые смеси грунтов для различных зон плотины.

В подштабельных галереях производилась дозировка грунта, позволившая получить требуемые смеси:

для ядра — 89% сухого песка и 11 % мокрого;

для переходных зон—10% мокрого гравия, 88% мокрого песка и 2% сухого;

для фильтров — 75% мокрого гравия и 25% песка;

для верховой упорной призмы плотины и дренажного слоя — 95% мокрого гравия и 5% мокрого песка.

Дозировка воды для получения требуемой влажности на ленте производилась автоматически. Дозированная смесь по наклонным конвейерам подавалась к двум нижним шириной 152 см и длиной по 580 м, производительностью по 5450 т/ч, а далее передвижными конвейерами через бункера в специальные землевозы (см. рис. 8-24).

Таким образом, погрузочно-сортировочное хозяйство на складах хотя и имеет сложную технологию, но позволяет подготовить грунт требуемого состава и влажности. Контроль за возведением плотины из такого грунта сводится только к регистрации числа проходов грунтоуплотняющих машин, если на это не влияют выпадающие дожди.