Основными конструкционными материалами в реакторах типа ВВЭР являются:

теплостойкие перлитные стали для корпусов реакторов [для ВВЭР-440 — сталь 15Х2МФА (48ТС-3)];

аустенитные нержавеющие стали для внутрикорпусных устройств, теплопередающих поверхностей парогенераторов, главных циркуляционных трубопроводов и других трубопроводных систем теплоносителя и систем спецводоочистки (для ВВЭР-440 — стали 1Х18Н10Т-И 0Х18Н12Т);

нержавеющие хромистые стали для валов ГЦН, кинематических пар приводов СУЗ (шестерен, валов, направляющих штоков и др.) (для ВВЭР-440 — сталь 1Х17Н2);

котельные углеродистые стали для корпусов компенсаторов объема (для ВВЭР-440 — сталь 22 К);

никелевые и другие сплавы в качестве материалов прокладок разъемов в системах теплоносителя (для ВВЭР-440 — никелевый сплав типа НП).

Свойства материалов оборудования реакторных установок достаточно широко освещены в специальной литературе [137 — 139]. Однако правильный подбор конструкционных материалов и качественное изготовление оборудования не могут исключить полностью образования дефектов в металле в процессе эксплуатации реактора. Особое значение имеет в связи с этим своевременное выявление и устранение дефектов, появившихся или развившихся в ходе эксплуатации. Разуплотнение 1-го контура, вызванное дефектами в корпусе, трубопроводах и другом оборудовании, может привести к длительному простою реактора, а при крупных утечках теплоносителя — к тяжелой аварии (подробнее см. гл. 10).

Для своевременного выявления и устранения опасных дефектов необходимо осуществлять систематический контроль состояния металла не только на стадии изготовления и при монтаже, но и при эксплуатации. Особенности контроля оборудования на АЭС связаны с радиоактивным загрязнением оборудования, что ограничивает время доступа специалистов к контролируемым участкам. Методы контроля, применяемые в обычной энергетике, могут быть использованы на АЭС только после предварительной тщательной дезактивации оборудования. Для контроля оборудования, облученного нейтронами (например, корпуса реактора), требуется применение специальных устройств с биологической защитой, обеспечивающей снижение радиоактивности до приемлемого уровня.

Контроль оборудования в процессе подготовки и проведения монтажа ставит перед собой следующие задачи: а) предотвратить монтаж оборудования с дефектами, которые могли быть пропущены в процессе изготовления; б) определить исходное состояние оборудования перед началом эксплуатации блока; в) подготовить поверхности для последующего контроля в процессе эксплуатации.

Различают контроль состояния оборудования в период проведения перегрузок топлива и планово-предупредительных ремонтов (ППР) на остановленном реакторе и при работе реактора на мощности.

Особое внимание при контроле во время ППР уделяется проверке качества сварных соединений, работающих при высоком давлении и подвергающихся коррозионному воздействию. Такие соединения с прилегающими участками околошовной зоны наиболее опасны в смысле образования дефектов.

Контролю подвергается следующее основное оборудование: корпус реактора с верхним блоком и внутрикорпусными устройствами; главные циркуляционные трубопроводы; главные циркуляционные насосы и задвижки; трубопроводы компенсации объема и другие трубопроводы, связанные с 1-м контуром; парогенераторы.

Контроль состояния оборудования осуществляют, как правило, неразрушающими методами. На ВВЭР нашли применение следующие основные методы дефектоскопии: капиллярный, радиационный, ультразвуковой, магнитно-порошковый, токовихревой.

Предварительно, как правило, производят визуальный осмотр оборудования с целью обнаружения царапин, задиров, трещин, а также коррозионных и эрозионных повреждений. Визуальный осмотр проводят либо непосредственно [140], либо с помощью оптических приборов (луп, биноклей, зрительных труб, перископов, телевизионных камер, фото- и киноаппаратуры).

Так, на НВАЭС при осмотре внутренних поверхностей чехлов СУЗ, тепловых растяжек, плиты крышки, внутренних поверхностей компенсаторов объема и другого труднодоступного или совсем недоступного оборудования применяют перископы типа РВП-456 и РВП-457, которые позволяют контролировать поверхности с увеличением до 2 раз [141 ]. Внутрикорпусные устройства, имеющие высокую радиоактивность (до нескольких рентген в секунду на расстоянии около 1 м), осматривают с помощью биноклей и телевизионных камер. Таким образом удается установить конструкционную целостность узлов и отдельных деталей.

Для осмотра внутренних поверхностей главных циркуляционных трубопроводов применяют телевизионную самоходную установку (ТСУ), которая позволяет обнаруживать посторонние предметы в трубопроводах, а также дефекты (например, трещины) с шириной раскрытия до 0,5 мм. ТСУ оснащена фотоаппаратом, киносъемочной камерой и видеомагнитофоном.

Для выявления поверхностных дефектов (трещин малого раскрытия, микротрещин и др.), которые невозможно обнаружить визуальным осмотром, используют методы капиллярной дефектоскопии [141]. В этом случае на поверхность исследуемого оборудования наносят раствор проникающей жидкости, содержащий красящее либо флуоресцирующее при ультрафиолетовом облучении вещество. После проникновения такого раствора в микротрещины его смывают с исследуемой поверхности водой или специальным растворителем и на исследуемую поверхность наносят проявитель. Проявитель отсасывает из микротрещин некоторое количество красящего (флуоресцирующего) вещества, которое распределяется по обеим сторонам дефекта. Если проникающая жидкость содержит видимый краситель, то осмотр поверхности для выявления дефектов проводят при дневном свете; при применении флуоресцирующих красителей осмотр проводят в ультрафиолетовом свете.

Капиллярная дефектоскопия в случае применения видимых красителей называется цветной, а флуоресцентных — люминесцентной. Большое значение при проведении капиллярной дефектоскопии имеет чистота поверхности, поскольку посторонние вещества (смазка, сажа и др.) могут закрыть трещины и засорить отверстия и рабочая жидкость в них не проникнет. Методом капиллярной дефектоскопии на НВАЭС контролируют сварные швы главных циркуляционных трубопроводов, насосов, трубопроводов компенсации объема, чехлов СУЗ, а также уплотнительные поверхности главных разъемов реакторов.

Метод капиллярной дефектоскопии используют и для обнаружения сквозных микротрещин в емкостях, заполняемых водой. В этом случае красящее (флуоресцирующее) вещество добавляют в воду при гидравлических испытаниях. Таким методом контролируют, например, состояние сварных швов трубок парогенераторов. В [141] приведен пример использования такого метода. В воду при испытаниях добавляют флуоресцин натрия (C20H10O5Na2) с концентрацией 50 мг/л. Давление внутри парогенератора увеличивают за 1 ч до 1,25 рабочего. После снижения давления до рабочего проводят осмотр поверхности коллекторов в районе парогенерирующих трубок с подсветкой мест контроля ультрафиолетовым излучением с помощью облучателя типа ОЛД-41. Раствор, проникающий через дефект, светится при этом желто-зеленым цветом, точно указывая место дефекта.

Метод капиллярной дефектоскопии позволяет обнаруживать сквозные дефекты очень малого размера, которые при обычных гидроиспытаниях не выявляются. Основным условием качественного контроля капиллярным методом является предотвращение случайного попадания люминофора на контролируемые поверхности.

Радиационную дефектоскопию применяют для определения местонахождения, формы и размеров внутренних дефектов в металле. Различают рентгено-, гамма- и нейтронную дефектоскопию. Под чувствительностью различных методов радиационной дефектоскопии понимают минимальную протяженность дефекта в направлении просвечивания, определяемую с помощью этих методов и выраженную либо в единицах длины (абсолютная чувствительность), либо в процентах (или долях) толщины просвечиваемого материала [142]:

Различие между рентгеновской и гамма-дефектоскопией заключается в используемых источниках ионизирующих излучений, однако оба метода имеют единые способы регистрации излучений, общие методику и технологию проведения контроля. При прохождении рентгеновского или γ-излучения сквозь изделие участки разной плотности и протяженности в направлении просвечивания неодинаково ослабляют интенсивность излучения. Измеряя интенсивность излучения после прохождения через объект, можно получить картину его внутреннего строения. На основании опытных данных для каждого материала устанавливают оптимальную толщину просвечиваемого слоя в зависимости от напряжения на аноде рентгеновской трубки, фокусного расстояния и анодного тока.

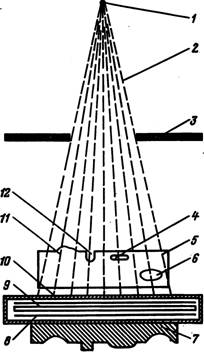

Рис. 9.6. Схема радиографирования материалов:

1 — источник излучения; 2 — поток рентгеновского или γ-излучения; 3 — диафрагма, ограничивающая конус излучения; 4 — полость, 5- просвечиваемый объект; 6 — включен более плотного материала; 7 — эпюра интенсивности излучения, прошедшего через объект; 8 — усиливающие экраны; 9 — рентгеновская пленка; 10 — кассета; 11, 12 — поверхностные дефекты

При использовании γ-источников определяют область применения радиоактивных изотопов, т. е. оптимальную толщину и плотность просвечиваемого материала. Активность γ-источника выбирают в соответствии с чувствительностью детектора излучения.

По способам регистрации излучения различают рентгенографический (гаммаграфический), ксерорадиографический, рентгеноскопический (гаммаскопический) и радиометрический методы дефектоскопии. Ввиду большой общности гаммаграфический и рентгенографический методы контроля объединяют под общим названием «радиографический».

При использовании этого метода контроля (рис. 9.6) в качестве детектора рентгеновского излучения применяют рентгеновскую пленку, которую помещают за просвечиваемым объектом по ходу излучения. Степень почернения различных участков рентгеновской пленки после ее соответствующей фотообработки (проявления) определяется поглощенной дозой излучения, которая зависит от толщины, плотности и однородности поглотителя. Для повышения чувствительности радиографического метода применяют экранирование рентгеновской пленки специальными усиливающими экранами (металлическими фольгами и флуоресцирующими пластинами) [143]. Кроме того, чувствительность радиографического метода контроля зависит от энергий первичного и рассеянного излучения, плотности и толщины просвечиваемого материала, формы и места расположения дефекта, геометрических условий просвечивания (геометрических размеров источника, размера поля облучения и фокусного расстояния), оптической плотности и контрастности снимка, а также от сорта и качества пленок. При ксерорадиографическом методе контроля детектором излучения является фотопроводниковая (обычно селеновая) заряженная пластинка, чувствительная к ионизирующему излучению. Под действием рентгеновского или γ-излучения селен становится проводником электричества, и заряд утекает с поверхности пластинки. Скорость разрядки пластинки зависит от интенсивности воздействующего излучения.

При просвечивании контролируемого объекта на ксерорадиографической пластинке образуется скрытое электростатическое изображение внутреннего строения объекта. Изображение проявляют, нанося на пластинку мелкий порошок, который распределяется в соответствии с плотностью оставшихся электрических зарядов. Ксерорадиографический метод имеет высокую чувствительность и по сравнению с радиографическим — более высокую производительность.

В рентгено- и гаммаскопическом методах контроля детектором ионизирующих излучений является флуороскопический экран, состоящий из специального стекла, покрытого тонким слоем флуоресцирующего под действием ионизирующих излучений вещества. При просвечивании контролируемого объекта на флуороскопическом экране происходит непосредственное преобразование рентгеновского изображения объекта в видимое, которое можно либо рассматривать непосредственно на экране, либо передавать с помощью телевизионной установки на расстояние.

В радиометрическом (ионизационном) методе контроля контролируемый объект просвечивается узким пучком излучения, создаваемым с помощью коллиматора. При этом пучок излучения перемещается по контролируемому объекту, проходя последовательно все его участки. Прошедшее через объект излучение регистрируется и преобразуется в электрический сигнал тока или напряжения. Амплитуда сигнала пропорциональна интенсивности излучения. Сравнивая электрические сигналы на выходе электронного устройства, соответствующие различным участкам контролируемого объекта, делают заключение о его качестве.

Нейтронная дефектоскопия — это метод контроля качества материалов и изделий с помощью нейтронного излучения. Применение нейтронов позволяет просвечивать большие толщины тяжелых материалов (свинец, уран), обнаруживать включения материалов с большим сечением поглощения нейтронов и т. п. Как и в гамма- дефектоскопии, при нейтронной дефектоскопии возможны радиографический и радиометрический способы контроля. В нейтронной радиографии применяют экраны- конверторы, преобразующие нейтроны в другие виды излучения (α, β, γ), которые и регистрируются. В качестве экранов-конверторов применяют люминесцентные усиливающие экраны из ZnS (Ag) с добавками В или Li и металлические экраны из Gd, Dy, Rh, In и др. [143].

Метод радиационной дефектоскопии нашел применение на ВВЭР-440 для контроля сварных швов приварки переходных втулок к корпусу реактора и к трубопроводам Ду-500 [141 ]. Чувствительность метода составляет 1 —2%.

Ультразвуковой метод контроля основан на получении теневого или отраженного изображения объекта с помощью ультразвука [144]. Внутренние дефекты (пустоты, включения и др.) значительно ослабляют проходящее ультразвуковое излучение и весьма ярко выглядят в отраженном. Просвечивание объекта проводят узким пучком ультразвуковых волн, которые преобразуются детектором в электромагнитные колебания и после усиления подаются на вход электронно-лучевой трубки [144]. Наличие дефекта может быть обнаружено по всплеску отраженного сигнала и провалу прошедшего. Ультразвуковое изображение объекта может быть перенесено на движущуюся фотопленку фокусированием изображения с экрана электронно-лучевой трубки.

Методом ультразвуковой дефектоскопии на ВВЭР-440 контролируют шпильки коллекторов парогенераторов, гибы трубопроводов Ду-500 и Ду-200, кованосверленые колена Ду-200, а также сварные швы корпусов реакторов [141 ]. Применение ультразвуковой дефектоскопии для контроля качества сварных соединений аустенитных сталей ограничивается крупной величиной зерна (до 0,2 мм) металла околошовной зоны.

Магнитно-порошковый метод дефектоскопии основан на свойстве внутренних дефектов искажать магнитное поле, созданное внутри контролируемого объекта, в силу меньшей магнитной проницаемости пустот, раковин и границ раздела основного металла с твердыми включениями. При определенной напряженности магнитного поля указанное искажение достигает поверхности контролируемого объекта и может быть обнаружено путем нанесения на поверхность изделия металлического порошка, который, располагаясь по силовым линиям магнитного поля, дает характерную картину дефекта [144].

Метод вихревых токов основан на использовании свойства индуцированных в материале вихревых токов по-разному ослаблять переменное магнитное поле индуктора (возбуждающей катушки) при наличии или отсутствии поверхностных или внутренних дефектов. Ослабление магнитного поля индуктора фиксируется с помощью измерительной катушки. Конструктивно индуцирующая и измерительная катушки объединены в виде специального щупа, удобного для проведения контрольных работ [144].

Ввиду большого объема оборудования, подлежащего контролю во время ППР, большое значение имеет установление периодичности и последовательности проведения контрольных работ. Периодичность контроля устанавливают из условия отсутствия повреждений, которые ставили бы под угрозу безопасность и надежность эксплуатации АЭС. При составлении программ обследования оборудования на остановленном реакторе учитывают результаты предварительной диагностики при работе реактора на мощности. Основные требования к периодичности обследования оборудования ВВЭР изложены в [140]. Эти требования пополняются и уточняются по мере накопления опыта эксплуатации. Первое обследование оборудования производят через 15 — 20 тыс. ч эксплуатации, в последующем для элементов корпуса — через 30 тыс. ч и через 45 тыс. ч для остального оборудования (табл. 9.3).

За период эксплуатации НВАЭС при обследовании оборудования выявлялись отдельные дефекты, появившиеся в процессе эксплуатации.

Таблица 9.3. Периодичность обследования основного оборудования реакторных установок I — IV блоков НВАЭС

Оборудование и его основные узлы | Периодичность обследования | Подготовка поверхности | Метод контроля |

Реактор |

|

|

|

Внутренняя поверхность днища и цилиндрической части корпуса, поверхность корпусов в районе «холодных» патрубков, внутрикорпусные устройства | 1 раз в 4 года | Выборочная электрохимическая и механическая очистка поверхности | Визуальный, цветной, токовихревой и ультразвуковой с применением защитной смотровой кабины |

Наружная поверхность днища корпуса и патрубков | То же | Шлифовка и полировка радиусных переходов и сварных швов |

Визуальный, цветной или магнитно-порошковый и ультразвуковой |

Поверхность корпуса в районе «горячих» патрубков | 1 раз в 4 года; на I блоке—ежегодно с проверкой 25% патрубков | Выборочная электрохимическая и механическая очистка поверхности | Визуальный, цветной и токовихревой с применением защитной смотровой кабины |

Уплотнительная поверхность главного разъема (корпуса и верхнего блока) | Ежегодно | Шлифовка уплотнительных поверхностей по классу чистоты обработки не менее 6 | Визуальный, цветной и токовихревой |

Чехлы приводов ОР СУЗ | 1 раз в 3 года | Без подготовки | Визуальный, с помощью перископа |

Внутренняя поверхность компенсатора объема 1-го контура | То же | Общая или местная дезактивация внутренней поверхности | Визуальный за коррозионным состоянием металла корпуса по образцам-свидетелям и по фактическому состоянию внутренней поверхности компенсатора |

Парогенератор |

|

|

|

Корпус парогенератора | 1 раз в 4 года | Выборочная шлифовка и полировка | Визуальный, токовихревой, магнитно- порошковый или цветной и ультразвуковой |

Приемный и раздаточный коллекторы парогенератора по 1-му контуру | 1 раз в 5 лет | Шлифовка и полировка сварных швов | Визуальный, цветной, токовихревой и гидравлические испытания флуоресцирующими растворами с одновременным осмотром |

Оборудование и его основные узлы | Периодичность обследования | Подготовка поверхности | Метод контроля |

Главные циркуляционные и вспомогательные трубопроводы 1-го контура | То же | Шлифовка и полировка сварных швов с прилегающими к ним зонами шириной 15 — 20 мм и контрольных участков на гибах трубопроводов | Визуальный, цветной, токовихревой и ультразвуковой |

Главные и вспомогательные задвижки циркуляционных петель | В каждый капитальный ремонт задвижек | Дезактивация, электрохимическая очистка, шлифовка и полировка | Визуальный, цветной, токовихревой |

ГЦН | В каждый капитальный ремонт насосов | Дезактивация, электрохимическая очистка, выборочная шлифовка и полировка | Визуальный, цветной, токовихревой |

Например, при контроле переходных втулок патрубков Ду-500 реактора I блока после пяти лет эксплуатации обнаружены поперечные и продольные трещины длиной до 30 мм, которые удаляли проточкой на глубину до 13 мм [140].

Контроль состояния оборудования АЭС при работе реактора на мощности важен для регистрации появления и развития внезапных повреждений с целью своевременного принятия необходимых мер безопасности (вплоть до останова реактора). Одно из перспективных направлений исследований связано с возможностью получения информации о состоянии оборудования из технологических шумов, возникающих при работе оборудования. Принципиальная возможность использования вибрации и шумов в качестве диагностических сигналов обусловлена зависимостью их структуры и амплитуды от состояния оборудования, в частности от наличия повреждений, трещин и др. Основными источниками вибрации и шумов в 1-м контуре являются ГЦН, вызывающие гидродинамическую нестабильность теплоносителя, проявляющуюся в колебаниях давления и расхода. Амплитудно-частотные характеристики этих вибраций можно определить в исходном состоянии. При дальнейшей эксплуатации они будут «эталоном благополучия». Удобно при этом разделить 1-й контур на отдельные контролируемые участки (агрегаты оборудования) и определить характеристики для каждого участка в отдельности.

Задачей системы непрерывного виброакустического контроля является выделение из виброакустических характеристик изменений, связанных с появлением дефектов в процессе эксплуатации. Эти изменения можно, например, выявить при анализе спектра виброакустического сигнала.

Типовая методика виброакустического контроля и диагностики оборудования АЭС содержит следующие основные этапы: составление эталонных спектров виброакустических сигналов оборудования при различных режимах его работы; оперативный виброакустический контроль и сравнение получаемых результатов с эталонными данными; анализ виброакустических сигналов и выявление их изменений; принятие решения о возможности эксплуатации оборудования или необходимости ремонта.

В [145] приведены результаты исследований виброакустических характеристик оборудования III и IV блоков НВАЭС, проведенных при пусконаладочных работах и эксплуатации. В процессе исследования определялись, в частности, исходные виброакустические характеристики: частоты, интенсивности и формы распределения колебаний давления теплоносителя; частоты колебаний внутрикорпусных устройств (ВКУ) и значения их динамических напряжений; частоты и амплитуды вибраций основного технологического оборудования 1-го контура (насосы, парогенераторы, арматура и трубопроводы); первичные виброакустические характеристики работающего оборудования в заведомо исправном состоянии.

В результате исследований установлено, что в стационарном режиме работы частоты колебаний статического давления теплоносителя лежат в широкой полосе спектра — от 1 до 125 Гц. Наибольшие амплитуды колебаний наблюдаются в петле на выходе из парогенератора (1,7 кгс/см2) и в реакторе — в точках, расположенных против входных патрубков (0,1—0,2 кгс/см2). Амплитуды. колебаний в стационарном режиме зависят от числа работающих насосов. При работе пяти ГЦН общий уровень колебаний на 10— 15% ниже, чем при шести ГЦН. Амплитуды колебаний по корпусам насосов ЦЭН- 310 не превышали 80 мкм.

На НВАЭС методом анализа виброакустических сигналов были, в частности, обнаружены и в дальнейшем устранены биения обратных клапанов на линиях автономных контуров ГЦН II блока, обнаружено задевание вспомогательного колеса (импеллера) ГЦН-3 III блока об обойму в результате ослабления крепления и выявлено наличие незакрепленных деталей (демпферов) в каналах стержней СУЗ реактора IV блока. Можно ожидать более широкого внедрения этого метода в практику.