Эксплуатационная надежность и ресурс станционных паропроводов действующих энергоблоков 800 МВт

Злепко В. Ф., Перевезенцева Т. В., кандидаты техн. наук, Хромченко Ф. А., доктор техн. наук, Швецова Т. А., Крейцер К. К., инженеры

Всероссийский теплотехнический институт

Энергоблоки мощностью 800 МВт были построены в 1981 - 1986 гг. В настоящее время эксплуатируются 14 таких энергоблоков. Блоки мощностью 800 МВт в отличие от энергоблоков 150-300 МВт были изначально спроектированы на пониженные параметры пара t = 545°С, Р = 24 МПа. В настоящее время восемь из них имеют наработку более 100 тыс. ч. При оценке надежности и ресурса оборудования особое внимание должно уделяться паропроводам острого пара и горячего промперегрева, так как их разрушение может привести к тяжелым последствиям.

Главные паропроводы острого пара блоков 800 МВт изготовлены из катаных труб диаметром 465/315 мм из стали 15Х1М1Ф, а паропроводы горячего промперегрева - из центробежнолитых труб диаметром 920/856 мм, 630/580 и 630/574 мм из той же стали.

Часть труб для паропроводов блоков 800 МВт изготавливалась на отечественных заводах, другая часть - на заводах Японии, Германии, Италии методом горячей прокатки или прессования. Паропроводы горячего промперегрева изготавливались в основном из труб отечественного производства методом центробежного литья (ЦБЛ). Гнутые отводы (гибы) и колена (штампованные и штампосварные) изготавливались Белгородским котельным заводом.

В ВТИ была проведена комплексная работа с анализом состояния металла паропроводов блоков 800 МВт по результатам неразрушающего контроля, исследования свойств металла вырезок после различных сроков эксплуатации с оценкой остаточного ресурса.

Фактические параметры пара, которые в значительной мере определяют темп износа металла в процессе работы, на разных энергоблоках 800 МВт имеют значительный разброс. Так, на блоках Сургутской ГРЭС-2 среднеарифметические параметры острого пара, рассчитанные по среднегодовой температуре за котлом, колебались в пределах от 542 до 547°С, а давление - от 23,1 до 24,4 МПа. Температура пара в паропроводе горячего промперегрева перед турбиной составила 535 - 540°С, а давление - 3,1 - 3,2 МПа. На блоках 800 МВт Пермской ГРЭС температура острого пара за котлом, рассчитанная аналогичным образом, составила 535 - 543°С, давление за котлом колебалось от 17,0 до 25,5 МПа, а перед турбиной - от 15,7 до 24,5 МПа. Среднегодовая температура пара паропровода горячего промперегрева изменялась в пределах от 523 до 542°С.

На блоках 800 МВт Рязанской ГРЭС среднегодовая температура паропровода острого пара за котлом равнялась 544°С, а перед турбиной - 540°С, давление пара за котлом было 19,3 МПа, а перед турбиной - 18,8 МПа. Температура горячего промперегрева за котлом колебалась в интервале 527,5 - 530°С. Аналогичная картина колебаний параметров эксплуатации паропроводов наблюдается и на блоках 800 МВт других электростанций.

Расчеты показывают, что отклонение температуры пара от расчетной на 2 - 3°С может увеличить или уменьшить ресурс паропровода в зависимости от марки стали и типоразмера труб на 5,0 - 10,0 тыс. ч. Это означает, что фактический ресурс каждого паропровода блоков 800 МВт с учетом только отклонений по температуре и давлению пара будет различным.

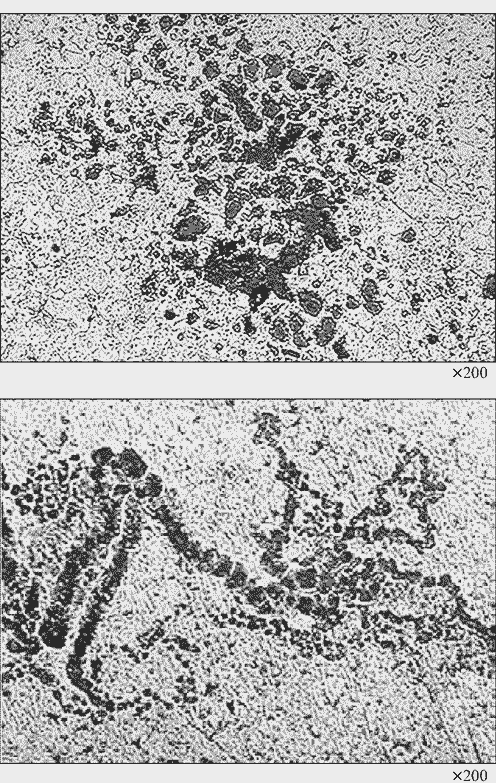

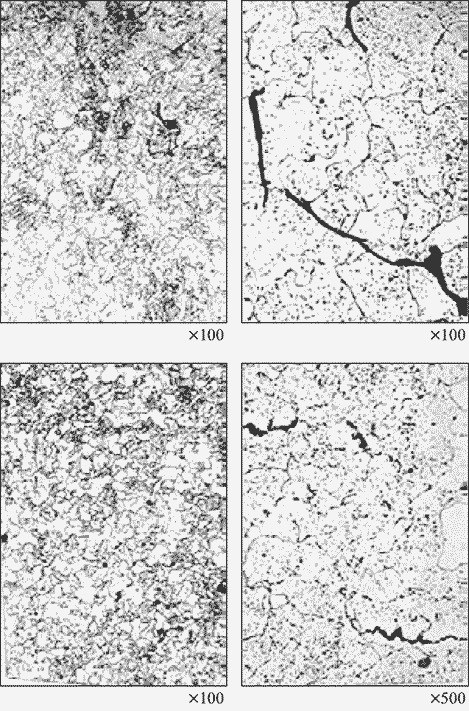

Рис. 1. Технологические дефекты в структуре металла растянутой зоны гиба диаметром 465/315 мм паропровода блока № 1 Сургутской ГРЭС-2

Рис. 2. Характер расположения неметаллических включений в структуре металла нейтральной зоны гиба диаметром 465/315 мм паропровода блока № 4 Сургутской ГРЭС-2

Далее будет показано влияние и других факторов на надежность и ресурс паропроводов блоков 800 МВт.

Важнейшим показателем, определяющим надежность и ресурс паропроводов, является качество их изготовления. Даже в пределах одного блока 800 МВт паропроводы, смонтированные из отечественных и импортных труб, изготовленных по различной технологии (катаные, горячепрессованные, центробежнолитые), отличаются по качеству. При замере толщины стенки растянутой зоны гибов паропроводов острого пара диаметром 465/315 мм были выявлены гибы с толщиной стенки 68,2 - 70,9мм (Сургутская ГРЭС-2, Пермская ГРЭС, Рязанская ГРЭС).

Следовательно, на ряде гибов выявлено уменьшение толщины стенки, по сравнению с номиналом, на 5,5 - 9,0%. Это могло произойти вследствие влияния трех факторов: качества исходного состояния трубы, качества технологии изготовления гибов и, частично, процесса ползучести. Качеством исходного состояния металла труб паропроводов острого пара на блоках 800 МВт, изготовленных из горячепрессованных труб, можно объяснить и разброс остаточной деформации ползучести, которая в целом по всем блокам составила 0,1-0,61%. Анализ этих данных показывает, что на паропроводах острого пара блоков 800 МВт в эксплуатации находятся трубы с остаточной деформацией более 50% допустимого значения.

На паропроводах горячего промперегрева блоков 800 МВт, изготовленных из горячепрессованных труб, также выявлены снижение толщины стенки в растянутой зоне по отношению к номинальному значению до 6 - 9% и повышенная остаточная деформация.

На ряде паропроводов блоков 800 МВт при штатном контроле в пределах 100 тыс. ч эксплуатации были выявлены трубы с браковочной структурой и многочисленными макродефектами. Около 25% труб паропроводов острого пара имеют браковочную структуру, которая не обеспечивает проектный запас прочности. Более того, на гибах и даже прямых трубах производства итальянской фирмы “Дальмини”, установленных на паропроводе острого пара, обнаружены продольные дефекты типа трещин протяженностью до 150 мм и глубиной до 5 мм.

Рис. 3. Характер повреждаемости наружной поверхности гнутого отвода диаметром 465/315 мм на растянутом (а), нейтральном (б) и прямом участках (в)

Рис. 4. Технологические дефекты в структуре нейтральной зоны гиба диаметром 377/237 мм паропровода блока № 4 Сургутской ГРЭС-2

Трещины располагались на расстоянии 15,0 - 20,0 мм от сварного соединения (блоки №1,2 Сургутской ГРЭС-2).

Аналогичные дефекты были выявлены на паропроводах острого пара Пермской ГРЭС, а также на других электростанциях. Опасными являются продольные дефекты типа трещин, выявленные на штампосварном колене паропровода горячего промперегрева диаметром 920/856 мм блока № 1 Сургутской ГРЭС-2. Кроме повреждений основного металла, имели место и повреждения сварных соединений. Так, на паропроводе острого пара блока 800 МВт на одной из станций в 24 сварных соединениях (из общего числа 115) были выявлены кольцевые трещины. На другом блоке той же станции подобные трещины выявлены на 13 сварных соединениях, а на следующем блоке - на девяти.

Рис. 5. Дефекты в структуре растянутой зоны гиба диаметром 377/237 мм паропровода блока № 4 Сургутской ГРЭС-2

Рис. 6. Диаграмма длительной прочности металла растянутой зоны гнутого отвода диаметром 465/315 мм из стали 15Х1М1Ф паропровода острого пара блока № 1 Сургутской ГРЭС-2 после длительной эксплуатации при температуре 545°С

Установлено, что с увеличением наработки возрастает число повреждений сварных соединений. Дефекты типа трещин в районе сварных соединений паропроводов острого пара обнаружены практически на всех блоках с наработкой 85- 100 тыс. ч и более. Одной из причин разрушения сварных соединений на главных паропроводах блоков 800 МВт являются высокий уровень рабочих напряжений, заложенный при проектировании, и неудовлетворительное состояние (по данным ОАО “Фирма ОРГРЭС”) опорно-подвесной системы паропроводов.

С целью более детального исследования качества труб главных паропроводов, изменений в структуре металла в процессе эксплуатации и для определения их остаточного ресурса были сделаны вырезки из паропроводов острого пара и горячего промперегрева некоторых блоков 800 МВт, установленных на различных электростанциях. При металлографическом анализе металла труб паропроводов острого пара, изготовленных итальянской фирмой “Дальмини”, было установлено, что они имеют дефекты типа трещин не только на наружной поверхности, но и по всей толщине стенки (рис. 1 - 5). Эти трещины технологического происхождения и могут развиваться в процессе эксплуатации.

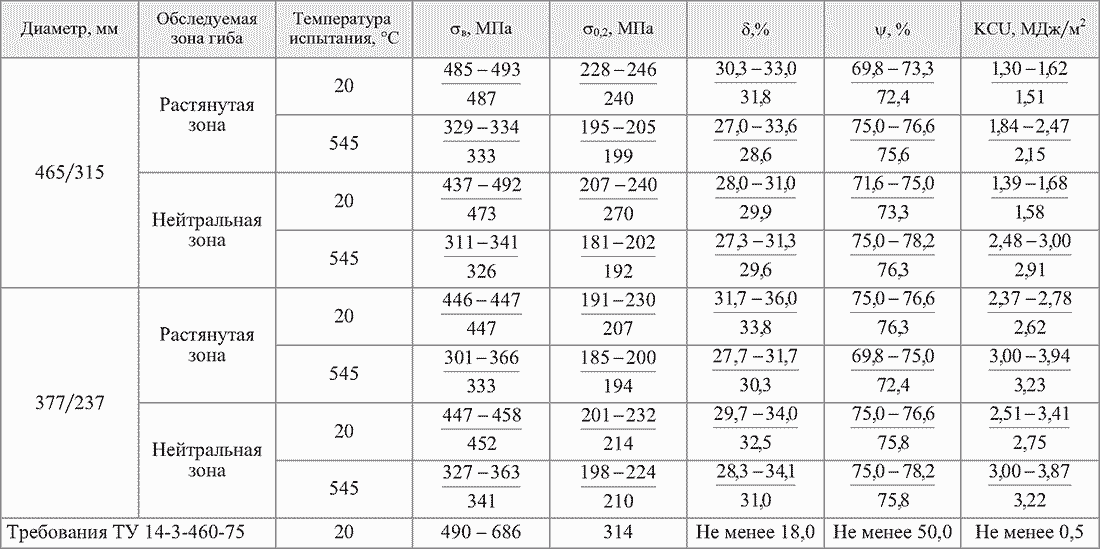

Таблица 1

Кратковременные прочностные, пластические свойства и ударная вязкость металла гнутых отводов паропроводов острого пара из стали 15Х1М1Ф после длительной эксплуатации

Примечание. В числителе указаны минимальные и максимальные значения свойств по данным испытания от пяти до семи образцов, в знаменателе - средние значения.

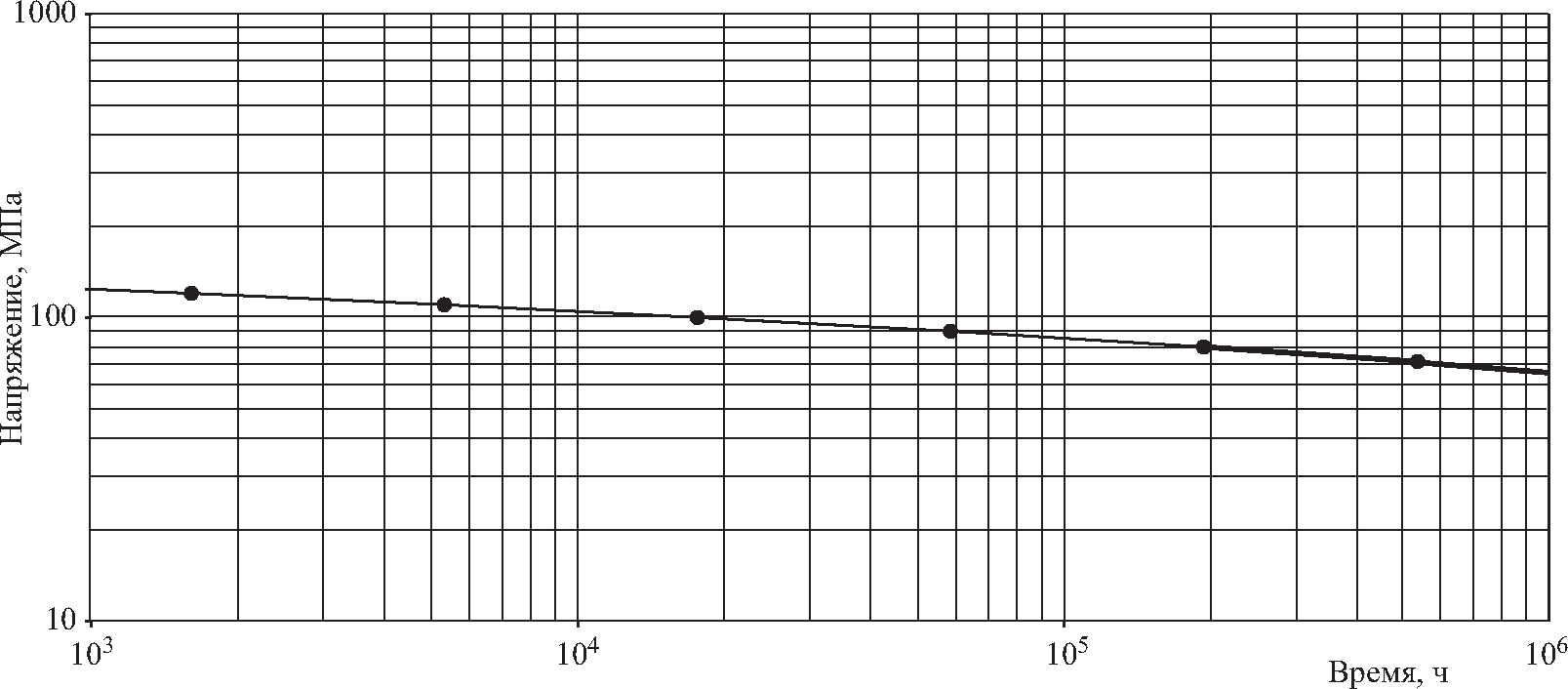

Рис. 7. Диаграмма длительной прочности металла растянутой зоны гнутого отвода диаметром 377/237 мм из стали 15Х1М1Ф паропровода острого пара блока № 4 Сургутской ГРЭС-2 после длительной эксплуатации при температуре 545°С

Вероятность развития этих трещин подтверждается выявленными значительными изменениями структуры исследованного металла, сопровождаемыми образованием пор ползучести, число которых оценивается баллом 3 - 4 по шкале ОСТ 34-70-690-96.

В табл. 1 приведены результаты испытаний механических свойств исследованного металла. Видно, что металл труб по кратковременному пределу прочности и текучести не удовлетворяет требованиям технических условий на поставку, что встречается крайне редко при такой относительно небольшой по времени эксплуатации.

Выявленная неблагоприятная картина состояния исследуемого металла неизбежно должна привести к снижению расчетной характеристики - предела длительной прочности. Результаты испытаний на длительную прочность показаны на рис. 6, 7, из которых следует, что предел длительной прочности, полученный при испытании образцов, изготовленных из растянутой зоны гиба диаметром 465/315 мм, при температуре 545°С равен 85,5 МПа, а для металла гиба диаметром 377/237 мм - 78,0 МПа, что ниже требований технических условий (ТУ14-3-460-75), предъявляемых к стали 15Х1М1Ф в состоянии поставки (σ545оС дл - 105 = 110 МПа). Аналогичная неблагоприятная картина получена и при исследовании сварных соединений паропроводов острого пара.

В табл. 2 приведены результаты расчета ресурса исследованного металла, выполненные по методике ВТИ с учетом требований норм расчета на прочность РД10-249-00-98. Остаточный ресурс паропровода острого пара диаметром 465/315 мм при нормативном коэффициенте запаса прочности составил на момент исследования всего 20,0 тыс. ч. С учетом результатов испытаний на длительную прочность сварных соединений общий ресурс паропроводов острого пара, в которых установлены трубы производства фирмы “Даль- мини”, составляет не более 140,0 тыс. ч при пониженном (относительно нормативного, равного 1,5) до 1,4 коэффициенте запаса прочности.

Для оценки состояния металла и ресурса паропроводов горячего промперегрева были произведены вырезки металла из центробежнолитых труб диаметром 920/856 мм и 630/574 мм из стали 15Х1М1Ф на блоках 800 МВт Сургутской ГРЭС и Рязанской ГРЭС, имеющих максимальную наработку.

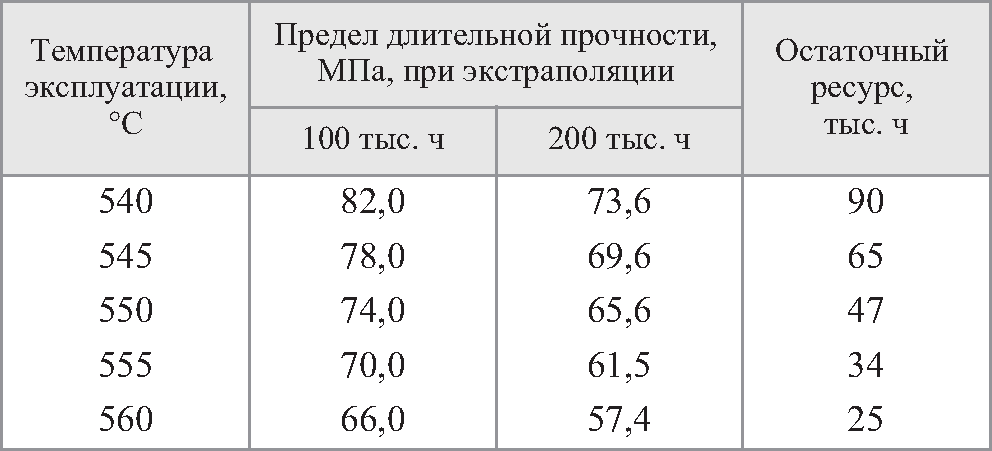

Таблица 2

Расчет ресурса гибов из стали 15Х1М1Ф Сургутской ГРЭС-2 после наработки 85,0 тыс. ч

Примечание. D - наружный диаметр; S - толщина стенки; Sф - фактическая толщина стенки; T - температура; P - давление.

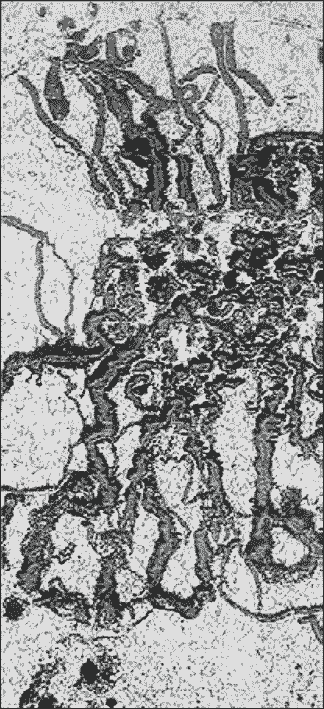

Детальный анализ состояния металла центробежнолитых труб был проведен и на паропроводе Пермской ГРЭС. При исследовании металла центробежнолитых труб установлено, что он, как правило, имеет значительную ликвационную неоднородность и поражен технологическими дефектами (рис. 8). В процессе длительной эксплуатации металл центробежнолитых труб заметно разупрочняется из-за развития процессов структурных превращений и накопления повреждаемости как в основной структуре, так и в зоне ликватов. Подобное структурное состояние не могло не сказаться на характеристиках прочности исследованного металла.

Из данных, представленных в табл. 3, следует, что кратковременный предел прочности за 85,0 тыс. ч эксплуатации снизился в среднем на 85,0 МПа, а предел текучести - на 115,0 МПа и составили в среднем соответственно 423 и 212,0 МПа, что значительно ниже требований технических условий на изготовление и сертификатных данных. Характеристики кратковременной пластичности и ударной вязкости после эксплуатации сохранились на высоком уровне.

Длительная прочность металла центробежнолитых труб определялась при испытании образцов на нескольких уровнях температур и напряжений (табл. 4).

Рис. 8. Технологические междендритные микротрещины в металле центробежнолитой трубы диаметром 920/856 мм плавки ЭП-1313 № 874

Из этих расчетов, выполненных по методике ВТИ, следует, что остаточный ресурс металла паропровода горячего промперегрева из центробежнолитых труб при температуре 545°С и давлении 4,0 МПа составляет 65,0 тыс. ч. При снижении коэффициента запаса прочности до 1,4 остаточный ресурс паропровода увеличивается до 100 тыс. ч.

Таблица 3

Кратковременные механические свойства металла центробежнолитой трубы диаметром 920/856 мм плавки ЭП-1313 № 874 из стали 15Х1М1Ф после эксплуатации 85 тыс. ч

Исследуемый участок сечения стенки трубы | Температура испытания, °С | σ„, МПа | σ0,2, МПа | δ, % | ψ,% | KCU, МДж/м2 |

Вблизи наружной поверхности | 20 | 414 - 418 | 198 - 205 | 29,7 - 32,0 | 75,0 - 76,6 | 2,15 - 2,60 |

416 | 201 | 31,0 | 75,5 | 2,41 | ||

545 | 245 - 300 | 160 -183 | 30,0 - 36,7 | 82,7 - 89,1 | 3,0 - 3,0 | |

264 | 168 | 34,2 | 86,9 | 3,0 | ||

Вблизи внутренней поверхности | 20 | 428 - 434 | 219 - 231 | 273 - 30,0 | 75,0 - 76,6 | 1,28 - 2,91 |

430 | 224 | 28,7 | 75,5 | 1,98 | ||

545 | 281 - 311 | 184 - 196 | 29,0 - 32,0 | 82,7 - 84,0 | 1,22 - 3,0 | |

299 | 188 | 30,9 | 83,2 | 2,41 | ||

Требования ТУ 26-0406-16383 “Трубы центробежнолитые из стали марки 15Х1М1Ф” | 20 | 490-686 | 314 | 16 | 45 | 0,4 |

Требования ТУ-108-874-95 “Трубы центробежнолитые из стали 15Х1М1Фи 15ГС” | 20 | 490-657 | 294 | 16 | 45 | 0,4 |

Примечание. В числителе указаны минимальные и максимальные значения исследуемых свойств, полученные на трех- пяти образцах, в знаменателе - средние значения.

Таблица 4

Длительная прочность основного металла центробежнолитой трубы диаметром 920/856 мм из стали 15Х1М1Ф после эксплуатации 85 тыс. ч

С учетом результатов испытаний на длительную прочность сварных соединений паропроводы горячего промперегрева блоков 800 МВт могут быть допущены к эксплуатации на общий срок 150,0 тыс. ч при температуре пара 545°С и давлении 4,0 МПа. Таким образом, результаты проведенной работы показали, что достаточно надежная эксплуатация главных паропроводов острого пара может быть обеспечена при проектных параметрах пара в среднем в течение 130 тыс. ч, а паропроводов горячего промперегрева - в течение 150,0 тыс. ч. Указанный допустимый срок службы может быть скорректирован по результатам обследования фактических условий эксплуатации и состояния металла всех элементов паропроводов по каждому энергоблоку мощностью 800 МВт.

Выводы

- В результате диагностирования состояния металла паропроводов блоков 800 МВт установлено, что после длительной эксплуатации в них были выявлены недопустимые дефекты типа трещин, значительный разброс овальности и толщины стенки в растянутой зоне, а также повышенная остаточная деформация, что свидетельствует о некачественном их изготовлении и пониженной эксплуатационной надежности.

- Выявленные повреждения сварных соединений паропроводов острого пара блоков 800 МВт после длительной эксплуатации произошли в основном из-за высоких напряжений в металле и неудовлетворительного состояния опорно-подвесной системы. Сопутствующим фактором, ускорившим повреждения сварных соединений, явилось некачественное их исполнение как в заводских, так и монтажных условиях.

- Неблагоприятное состояние металла труб диаметром 465/315 мм и 377/237 мм из стали 15Х1М1Ф, усиленное естественными процессами старения, привело к резкому снижению не только характеристик жаропрочности, но и кратковременной прочности.

- В результате проведенных расчетов, скорректированных по фактическому состоянию исследованного металла, определено, что допустимый общий срок эксплуатации паропроводов острого пара блоков 800 МВт при температуре 545°С и давлении 24,0 МПа составляет 130,0 тыс. ч.

- В результате расчетов и корректировки по фактическому состоянию металла центробежнолитых труб показано, что паропроводы горячего промперегрева, изготовленные из центробежнолитых труб, могут быть допущены к эксплуатации при температуре пара 545°С и давлении 4,0 МПа на общий срок 150,0 тыс. ч.

- Ввиду большого числа неблагоприятных факторов, таких как некачественное изготовление паропроводных труб большого диаметра, различия температурно-временных и силовых условий эксплуатации по разным блокам, высокие рабочие напряжения в металле труб, некондиционное состояние опорно-подвесной системы, возможность дальнейшей эксплуатации паропроводов блоков 800 МВт после выработки допустимого ресурса должна быть определена по результатам данного анализа фактических условий эксплуатации и состояния металла всех элементов паропроводов каждого энергоблока.