В котельном агрегате тепло сжигаемого топлива передается через поверхности нагрева. Поэтому эффективность работы поверхностей нагрева играет основную роль в экономичности работы установки.

Ухудшение работы какого-либо участка поверхности нагрева котлоагрегата приводит к увеличению потерь тепла с дымовыми газами. Газы уходят из котельной установки с температурой, превышающей расчетную, которая при нормально развитых хвостовых поверхностях должна находиться в пределах 160—180° С. По этой же причине снижается и производительность котла. В отдельных случаях ненормальная работа поверхностей нагрева, расположенных до пароперегревателя, приводит к неправильному режиму работы последнего и отклонению температуры пара от нормы.

Причинами повышения температуры газов за котлом могут быть неплотности газовых перегородок, их обгорание и разрушение. Температуры газов, даже при наличии развитых поверхностей нагрева водяного экономайзера и воздухоподогревателя, поднимаются при этом с 170—180 до 230—250° С и выше. Это вызывает повышение потери с отходящими газами до 15—20% и выше, что, конечно, не может быть допущено на долгое время в эксплуатации как вследствие больших пережогов топлива, так и из-за опасения выхода из строя не приспособленного для работы на высоких температурах дымососа.

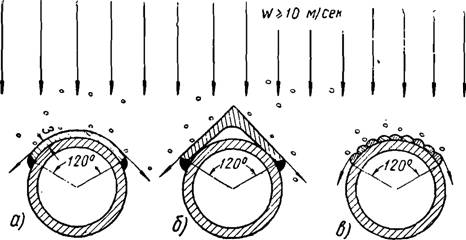

Перегородки должны быть не только правильно установлены, но и хорошо уплотнены (асбестовым шнуром с шамотной глиной и асбеститом). При нормальной работе газовых перегородок и повышенной температуре отходящих газов в ряде старых котлов, где скорости газов малы, что делает конвективную передачу слабой, можно рекомендовать с целью повышения теплопередачи, если дымосос не перегружён, замену течения газов вдоль трубного пучка на поперечное и установку дополнительных перегородок для увеличения их скорости. Однако на повышение скорости газов в трубных пучках котла сверх 10 м/сек можно идти без каких-либо опасений лишь при топливах малозольных, где истирающее действие золы невелико. При топливах с повышенным содержанием золы это мероприятие по интенсификации теплопередачи должно сопровождаться мероприятиями по предохранению труб от истирающего действия золы (сепарация золы в эоловых бункерах при потере скорости газов около них, предохранительные наварки на трубах) (рис. 21).

Повышение скорости газовых потоков и разрежения, создаваемого тяговым устройством, может привести к увеличению присосов воздуха через обмуровку котла, если она содержится небрежно, имеет трещины и недостаточно плотна. Большие присосы, в свою очередь, повысят потери тепла с уходящими газами в связи с увеличением избытка воздуха. Кроме того, проникновение холодного воздуха к котельным пучкам снизит теплопередачу на периферийных участках поверхностей нагрева.

В нормальной эксплуатации газоходы котла должны быть практически плотны, и присосы на каждом участке не должны превышать 0,05 от теоретически необходимого избытка воздуха, что проверяется при помощи газоанализатора по содержанию трехатомных газов. При проверке при помощи газоанализа затора плотности обмуровки отбор проб газа из контрольных точек газоходов рекомендуется производить в аспираторы одновременно и затем делать анализ этих проб в лаборатории при одинаковых условиях, поскольку величина RО2 должна быть определена с одинаковой точностью в сравниваемых точках.

Для уплотнения газоходов, помимо тщательного выполнения обмуровки, желательно употреблять специальные газонепроницаемые обмазки.

Рис. 21. Предохранение труб от истирающего действия золы в газах: а) приварка добавочной стенки; б) приварка уголка; в) наплавка.

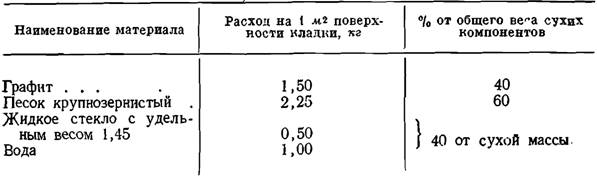

Всесоюзный теплотехнический институт рекомендует для этой цели обмазку с графитом, состав которой приведен в табл. 14.

Таблица 14

Обмазка для обмуровки паровых котлов

Графит и песок должны быть сухие и хорошо перемешаны. Раствор жидкого стекла с водой добавляется небольшими порциями до получения несколько меньшей густоты смеси, чем густота раствора для приготовления огнеупорной кладки. Обмазка приготовляется непосредственно перед нанесением ее на кладку (обычно малярной кистью).

Ленинградский институт огнеупоров разработал газонепроницаемую обмазку, состоящую из 2—3 весовых частей песка и одной части глины. К вышеуказанной смеси добавляется жидкое стекло с модулем 2,6 в количестве от 10 до 14% к весу смеси.

Песок в обмазках должен употребляться только сухой, с размером зерна не более 0,5 мм. Глина высушивается до влажности 10% и просеивается через сито с ячейками 0,5 мм. Жидкое стекло перед употреблением разводится водой до удельного веса 1,3.

Обмуровка предварительно тщательно очищается и протирается кирпичом. После заделки трещин вся поверхность смазывается слабым раствором жидкого стекла, а затем наносится обмазка до толщины 5 мм, с растиранием поверхности руками в резиновых перчатках.

Работа поверхностей нагрева котлоагрегата резко ухудшается при наружном или внутреннем их загрязнении.

Внутреннее загрязнение поверхности нагрева, помимо ослабления теплопередачи, увеличения температуры уходящих газов и потерь с ними, влечет за собой в отдельных тяжелых случаях и прямые аварии из-за пережога и разрыва труб котла, перегревателя, экономайзера.

Наружное загрязнение — шлакование и образование нагаров на трубах, расположенных в топке, занос летучей золой котельных пучков и хвостовых поверхностей нагрева — вызывает расстройство теплового процесса во всем агрегате с понижением его паропроизводительности и экономичности.

Шлакование экранов и первых рядов труб ухудшает теплопередачу лучеиспусканием в топке, газы в ней недостаточно охлаждаются и с высокой температурой — 1200 С и выше — идут в первый пучок, а затем — в пароперегреватель. При этом из работы в значительной мере выключается наиболее интенсивно работающая часть поверхности нагрева — экранная. Резко повышенные против расчетных температуры газов в последних ходах котла могут привести к нарушению циркуляции в котле, к пережогу труб и к аварии котла.

Наиболее эффективным методом борьбы со шлакованием котлов пока является экранирование топки с таким расчетом, чтобы газы уже в пределах топки были бы охлаждены до температуры более низкой, чем точка размягчения золы топлива. Тогда зола топлива окажется гранулированной, не липкой и поверхности нагрева останутся чистыми.

Вторичное дутье, создающее в некоторых случаях воздушную завесу около подверженного шлакованию участка, предохраняет его от шлакования.

В качестве временного мероприятия, влекущего, однако, за собой увеличение потери тепла с уходящими газами, иногда допускают некоторое увеличение избытка воздуха в топке. Радикальным же мероприятием для устранения шлакования является увеличение степени экранирования топки, что понижает температуру газов перед первым пучком не только без потери экономичности, но и с повышением паропроизводительности котла.

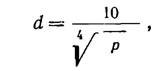

Основное в борьбе со шлакованием — это не допустить первых загрязнений шлаком поверхностей нагрева. Это достигается соблюдением установленного режима бесшлаковочной работы котла, постоянным контролем за чистотой труб и применением систематической их обдувки при помощи перегретого пара без большого дросселирования его, так как обдувка сжатым воздухом неэкономична. Энергия истечения струи сжатого воздуха значительно меньше, чем у пара, а для производства сжатого воздуха расход энергии на собственные нужды больше. Обдувка труб вялой струей не приносит пользы, приводя лишь к дополнительным потерям. При организации и ведении обдувки необходимо строго наблюдать за тем, чтобы струя достигала всех участков шлакования и сохраняла достаточную скорость при встрече с трубами. При очистке применяются также и простые пики из стальных труб диаметром 20—30 мм с коническими наконечниками. Шлак сбивается ударом такой пики. В последнее время применяют с успехом водяную расшлаковку при помощи трубы-пики с наконечником, имеющим отверстие, диаметр которого находится по формуле:

(58)

где: d — диаметр отверстия, мм;

р — давление воды в трубе, ати.

Наконечник ввертывается в трубу и является сменным. Особенно пригодна для такой обдувки щелочная вода продувки из котлов или вода из бака грязных дренажей, подаваемая под напором насоса.

При расшлаковке холодной водой не допускается длительное поливание ею одних и тех же труб во избежание их разрыва вследствие нарушения в них циркуляции воды, вызываемого охлаждающей водой.

Расшлаковка водой не рекомендуется при сжигании под котлами сернистого топлива и наличия сернистых отложений.

В качестве устройства для обдувки фестона и первого кипятильного пучка можно рекомендовать обдувочные аппараты конструкции инж. И. Л. Перельмана, работающие на продувочной котловой воде.

Для борьбы с первоначальным нагарообразованием, отложением сажи и для поддержания наружных поверхностей труб в чистоте начинают распространяться химические методы. К трубам подводятся в газообразном состоянии химические реагенты, которые разрушают нагар и препятствуют дальнейшим отложениям и загрязнениям. Так, например, успешно применен в ряде случаев порошок «Экотоп», вдуваемый в топку с острым дутьем или примешиваемый к топливу перед его заброской в топку.

Порошок этот состоит из следующих основных частей: хлористого натра 70%, хлористого аммония 20%, сернокислой меди 3 + 0,5%, элементарной серы 2,5—0,5%, влаги до 3%, посторонних примесей до 1—1,5%. Степень размола порошка характеризуется остатком на сите № 15, равным 10%. Под действием высоких температур эти вещества возгоняются и осаждаются весьма тонким налетом на трубах. Стоимость порошка — около 40 pyб/т. Расход его для небольших котлов поверхностью нагрева 300 м2 — от 2 до 4 кг\сутки, в зависимости от степени их загрязнения. Экономия топлива по сравнению с загрязненными котлами доходит до 8—10%. Для растворения образующихся в шлаках под действием порошка хлоридов целесообразно ввести водяную обмывку зашлакованных поверхностей.

Необходимо также вести борьбу и с заносом поверхностей нагрева летучей золой. Особенно понижается эффективность теплопередачи поверхностей и экономичность работы всего котлоагрегата при проникновении воды в места отложения золы, что ведет к цементации золовых отложений и к превращению их в сплошной массив. Такое состояние препятствует правильному прохождению газов, увеличивает газовое сопротивление и иногда настолько снижает паропроизводительность котла, что его приходится останавливать на длительную очистку и ремонт.

Так, в одной из котельных забивка летучей влажной золой поверхности нагрева водяного экономайзера привела эксплуатационный персонал к выводу о необходимости для ликвидации явлений забивания газоходов выемки до 20% всех труб. Однако такой способ рекомендовать нельзя, так как скорость прохода газов через пучок трубок при этом падает, степень полноты обмывания ими поверхности нагрева также ухудшается, да и общая поверхность сокращается весьма значительно.

Для борьбы с такими загрязнениями также рекомендуется химический метод аммиачной очистки при помощи подачи к загрязненным местам выпаров из раствора аммиака.

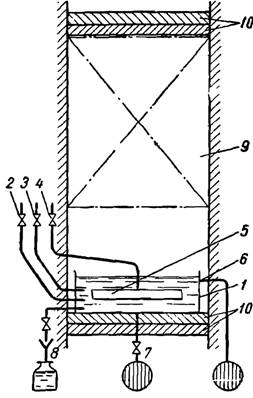

На одной из электростанций для очистки хвостовых поверхностей от зацементировавшейся золы применили этот способ следующим образом: перекрыли верх и низ воздухоподогревателя 9 сплошным деревянным настилом с изоляцией его рубероидом и глиной 10 (рис. 22). Под воздухоподогревателем на нижнем перекрытии установили ванну 1, к которой по трубе 2 периодически подводили 20-процентный раствор аммиака с тем, чтобы в ванне поддерживалась концентрация аммиака порядка 1,5—2%. Контроль осуществлялся отбором и анализом проб 8. Регулировка производилась добавкой воды по трубе 3. В ванну вводился пар по трубе 4 при помощи барбатера 5; перелив отводился по трубе 6, а дренаж — трубой 7. После пропарки с аммиаком в течение 20 часов (воздухоподогреватель имел поверхность нагрева 3500 м2) производилась обмывка воздухоподогревателя с газовой стороны горячей водой. Несмотря на большие размеры воздухоподогревателя, такая очистка была произведена за 28 часов.

Рис. 22. Применение аммиачного способа очистки хвостовых поверхностей нагрева.

Сопротивление воздухоподогревателя после очистки пришло к норме, теплопередача его улучшилась, и газы, уходившие до очистки с чрезмерно высокой температурой (до 265° С), стали уходить после очистки с расчетной для данного котла температурой около 200° С. Экономичность работы котла была восстановлена [10].