В отходящих газах и в охлаждающей воде после двигателя содержатся две трети тепла, расходуемого двигателем (см. рис. 99), и поэтому необходимо это тепло использовать или на собственные нужды станции или для покрытия тепловых потребностей соседних промышленных предприятий, или для целей отопления, вентиляции и горячего водоснабжения зданий, теплиц, парников и т. п.

Количество тепла, которое может на эти цели отдать двигатель, будет зависеть от его типа, установленной мощности, коэффициента нагрузки, удельных расходов тепла на 1 л. с. час, а также от температур выхлопных газов и охлаждающей воды.

В случае отсутствия экспериментальных данных можно принимать при полной нагрузке следующие удельные расходы топлива на 1 эффективную л. с. час; для четырехтактных двигателей средней мощности 170—200 г, для двухтактных двигателей средней мощности 180—220 г, для малых двигателей с цилиндровой мощностью 10—20 л. с. — 230—240 г, для крупных бескомпрессорных двигателей со струйным распыливанием топлива 155—170 г.

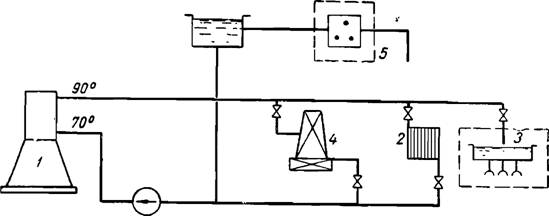

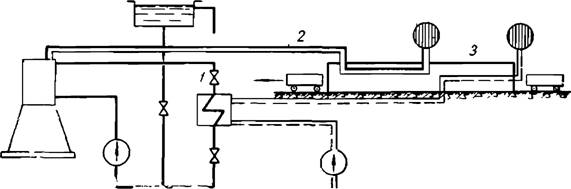

Рис. 103. Использование тепла воды для нужд отопления и горячего водоснабжения.

Схемы для использования отработавшего тепла двигателей внутреннего сгорания весьма разнообразны. Необходимо прежде всего стремиться найти постоянного потребителя для тепла и, желательно, низкотемпературного.

Если довести температуру выхода воды из двигателя до 90° С, то она может быть непосредственно направлена для целей отопления зданий, так как такая температура обычно соответствует температуре в прямом стояке системы отопления при низшей расчетной температуре. При этом температура обратной воды 70° С, перепад температур в двигателе 20° С и необходимый расход воды на 1 е. л. с. час равен примерно 35 кг/е. л. с. час.

На рис. 103 показана схема использования тепла охлаждающей воды двигателя 1 на отопление зданий 2 и на цели горячего водоснабжения 3 для бытовых нужд (душевые, ванные, прачечные). Параллельно подключена градирня 4, через которую пропускается часть воды.

Для целей пополнения системы очищенной от накипеобразователей водой, в схеме на рис. 103 предусматривается химическая водоочистка простейшего типа 5. По этой схеме тепло газов используется и на внутристанционные нужды.

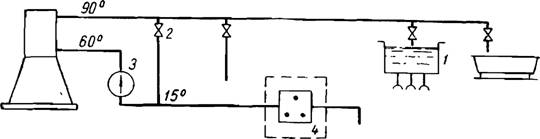

На рис. 104 показана схема использования тепла воды двигателя при постоянном большом потреблении тепла охлаждающей воды в течение круглого года. Вода с температурой 90—80° С направляется к ближайшим потребителям.

Такими потребителями могут быть (1) санатории, больницы, бани, прачечные, заводы с травильными или красильными ваннами, сушилами и т. д. Для регулировки температуры воды на входе в двигатель, особенно в зимнее время, в этой схеме предусмотрено обязательное подмешивание (2) части выходящей вοды на всос насоса 3 с тем, чтобы температура выходящей воды не опускалась ниже необходимой 40—50о С.

Рис. 104. Использование тепла воды для нужд санаторий, бань в течение круглого года.

При жесткой воде по этой схеме обязательна простейшая водоочистка 4. Эту схему следует признать наиболее выгодной, так как все тепло охлаждающей воды используется здесь полностью.

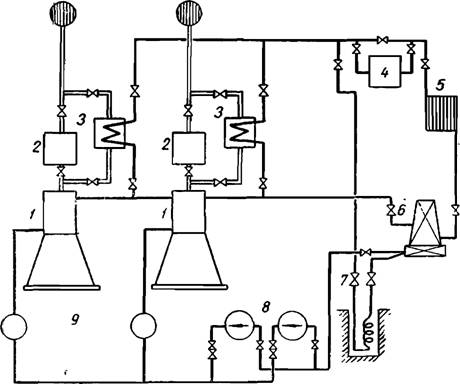

На рис. 105 показана схема использования охлаждающей воды и выхлопных газов, выполненная на одной из подмосковных электростанций.

Рис. 105. Тепловая схема подмосковной электростанции.

Мощность каждого из трех двигателей — 586 л. с. Отходящие газы из двигателя 1 идут, минуя глушитель 2, через котел 3 для нагрева в нем выходящей из двигателя воды. При низких температурах наружного воздуха вода после газоутилизаторов подогревается в котле 4 с собственной топкой. Вода из двигателей поступает или в системы отопления 5, или идет на подогрев тяжелого моторного топлива 7. Часть ее сбрасывается в градирню 6. Из градирни вода циркуляционными насосами 8 через маслоохладители 9 поступает к двигателям.

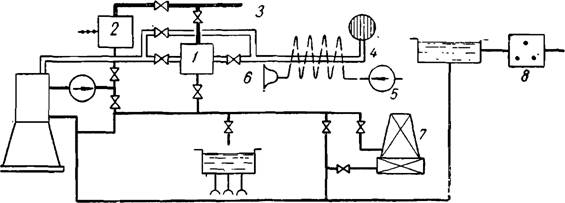

Рис. 106. Использование тепла выхлопных газов для производства пара.

Поверхность нагрева газоутилизаторов по 16 м2. Вода входит в них при температуре около 70° С и выходит при температуре 90—95° С. Общее теплопотребление на отопление, вентиляцию, горячее водоснабжение и подогрев топлива 300 000 ккал/час.

На рис. 106 показано производство пара в котле-утилизаторе 1 за счет тепла выхлопных газов и в котле с собственной топ: кой 2, подключенном параллельно. Пар 3 используется на различные нужды: собственные нужды станции, подогрев тяжелого топлива, масла, отопление и вентиляцию помещения или для целей близ расположенного производства. На этой схеме условно показано охлаждение выхлопной системы труб и глушителя 4 при помощи прокачки вокруг них воздуха специальным вентилятором 5. Этот воздух, отобрав часть остаточного тепла выхлопных газов, направляется на отопление служебных помещений электростанции 6, что способствует экономии топлива на отопление здания. Горячая вода используется также для целей горячего водоснабжения. Часть охлаждающей воды поступает в градирню 7. Потери воды пополняются водоочисткой 5.

На рис. 107 показана схема использования тепла охлаждающей воды 1 и выхлопных газов 2 в сушиле 3 для глиняного сырца в кирпичном производстве, для сушки леса и т. д. Газовое сопротивление сушил очень мало: 0,1—0,2 мм вод. ст./м или всего около 10—20 мм вод. ст. Такие схемы по работам ВТИ и других очень эффективны и получают распространение.

Одним из мероприятий по использованию низкопотенциального отбросного тепла от двигателей внутреннего сгорания может явиться организация производства холода. Из теории холодильных процессов известно, что холод можно получить в рабочей камере, используя тепло для подогрева хладоагентов, циркулирующих в схеме абсорбционной установки. Эти установки вполне могут использовать отработавшее теплодвигателей. Они удобны потому, что не требуют большого количества силовой энергии для компрессорных холодильников и потребляют тепло сравнительно низкого потенциала, которое и содержится в отходящих газах и воде двигателя.

Особенно удобны абсорбционные холодильные установки, если представляется возможным использование горячей воды из их конденсаторов для бытовых и производственных нужд.

Рис. 107. Использование отработавшего тепла от двигателя для целей сушки.

В этом случае может оказаться, что общее потребление тепла, на производство холода и горячей воды требует меньше затрат его, чем для производства только одной горячей воды.

В городском районе такое количество горячей воды может требоваться не только для бытового горячего теплоснабжения, но и для целей молочных заводов или мясокомбинатов. Здесь же требуется и холод для сохранения пищевых продуктов. Схемы и расчеты абсорбционных холодильных установок изложены в специальных курсах.

Холодный воздух, получаемый в таких установках, может служить и для целей повышения мощности двигателя в жарких районах страны, так как известно, что мощность двигателя падает при повышении температуры всасываемого воздуха на 0,4% на каждый градус повышения температуры свыше 20° С.

Охлаждение в абсорбционной установке всасываемого воздуха с 45 до 20° С даст возможность повысить мощность четырехтактного двигателя примерно на 10%. Для двухтактных двигателей повышение мощности при этом будет еще выше (до 15%).

В специально приспособленных и проверенных в эксплуатации двигателях охлаждение цилиндров может быть осуществлено с производством пара невысокого давления. Такое испарительное охлаждение весьма эффективно, так как требует в 10— 15 раз меньше по количеству охлаждающей воды. Кроме того, потери тепла с охлаждающей водой в этой схеме практически не существует, так как вся вода, поступившая в двигатель, превращается в пар, идущий на местные и производственные нужды (на схеме рис. 108 при двигателе большой мощности этот пар направлен в паровую турбину для выработки электроэнергии).

На схеме (рис. 108) показано, что конденсат из конденсатора 4 турбины 3 насосом 6 пропускается в качестве охлаждающей двигатель воды через рубашку двигателя.

Рис. 108. Испарительное охлаждение двигателя:

1 — газовый двигатель; 2 — котел-утилизатор; 3 — паровая турбина; 4 — конденсатор; 5 — испаритель перегретой воды; 6 — циркуляционный насос; 7 — питательный насос.

Так как этого конденсата меньше, чем обычной охлаждающей воды, то он нагревается до температуры 120—130° С и выходит из двигателя как перегретая вода в аккумулятор 5, находящийся при давлении, близком к атмосферному. Здесь пар отделяется от воды и идет в часть низкого давления турбины, а вода из аккумулятора прокачивается насосом 7 через котел-утилизатор 2, работающий на отходящих газах двигателя, и поступает в турбину.

Чтобы не было вскипания воды в двигателе, давление воды в его рубашке должно быть на 1 ат выше, чем давление, соответствующее давлению насыщения при температуре воды, выходящей из двигателя. Это давление регулируется дросселем 8. При температуре воды в 125° С давление насыщения равно 2,4 ата, а необходимое давление воды в двигателе должно быть порядка 3,4 ата.

В большинстве случаев использование отработавшего тепла от двигателей внутреннего сгорания требует установки теплообменной аппаратуры, к которой предъявляются определенные требования.

Прежде всего должна быть выбрана наиболее экономическая схема утилизации на основе анализа характеристик располагаемого тепла и вторичного теплоносителя.

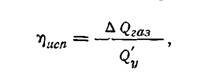

Необходимо в основу расчетов положить типовой суточный график отдачи тепла двигателями и одновременно график температур выхлопных газов по времени. Этот график определяет важный фактор — возможный температурный перепад в газоутилизационной установке.

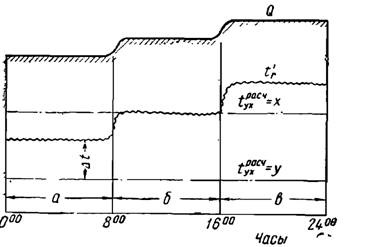

Коэффициент использования располагаемого тепла в утилизационной установке может быть представлен таким образом:

(178)

(178)

где: Qу — количество тепла в газах до газоутилизатора,

ккал/час;

∆Qгaз — располагаемое для использования тепло газов в утилизационной установке, ккал/час.

Выше было указано (см. формулу 172), что количество тепла ∆Qгаз пропорционально величине {tHг · Б — tyx ), где Б — коэффициент, зависящий от нагрузки. Если Б — мало, a tvx — велико, то, очевидно, коэффициент использования отработавшего тепла двигателей мал, и выбор больших по размеру и, следовательно, дорогих аппаратов неоправдан.

Величина tyx в установке не может быть ниже, например, температуры вырабатываемого пара, поэтому экономичность установки прямо связана с устойчивостью превышения t' = t · Б

над tyx.

Если tух = (пост) =х (рис. 109), то в периоды времени а и б использование тепла вообще невозможно, так как температура газов из двигателя перед утилизатором Vг меньше или равна температуре за утилизатором tу и только в течение доли суток — возможно использование тепла в газоутилизаторе.

Совсем иное положение будет иметь место, если температура вторичного теплоносителя будет выбрана ниже, и тогда tyx может быть принята также ниже, т. е. равной I.

Тогда тепловой, перепад ∆t будет положительным в течение полных суток и в периоды б и в утилизатор будет работать с высокой нагрузкой поверхности нагрева, т. е. с большой эффективностью и экономичностью, и годовое число часов использования установленного утилизатора будет достаточно велико. Поэтому, прежде всего надо построить типовой суточный график нагрузки Ne каждого двигателя, температуры отходящих газов t и располагаемого тепла (формула 172).

Температуру tyx необходимо выбирать согласно вышесказанному, для чего надо или ориентироваться на использование тепла выхлопных газов в паровом котле с давлением не выше 2-* 3 am или в водогрейном котле.

Могут быть два различных типа газоутилизаторов: газотрубный или водотрубный, каждый из которых имеет свои преимущества и недостатки.

Рис. 109. График располагаемого тепла от двигателя и превышение по времени t' и над tух.

Преимуществами газотрубных утилизаторов являются: простота очистки поверхности нагрева от сажи и нагара, меньшая потеря тепла в окружающую среду и обычно меньшее газовое сопротивление. К недостаткам относятся: большие габариты из-за меньшего коэффициента теплопередачи по сравнению с водотрубным типом и большая трудность очистки поверхности нагрева от накипеотложений.

Водотрубный утилизатор более компактен из-за повышенной теплопередачи, легче очищаются от накипи его прямые трубы, но зато очистка от сажи внешней поверхности трубного пучка затруднена. Теплоотдача в окружающую среду при равных условиях больше.

Имеются газоутилизаторы и промежуточного типа.

Общий коэффициент теплопередачи в котле зависит, главным образом, от величины коэффициента теплоперехода от газов к стенке, поэтому основное внимание должно быть обращено на создание оптимальных условий теплоперехода с газовой стороны (турбулентность движения, повышенные скорости, движение поперек пучка и т. д.), в том числе на быструю и легкую очистку поверхности от сажи и нагара.

Производительность утилизатора быстро падает при загрязнении, и конструкция его, предусматривающая легкость очистки от загрязнений с газовой стороны, должна предпочитаться тем более, что современные котлы должны работать на питательной воде, очищенной от накипеобразователей.

Стремление обеспечить за счет повышенных скоростей газа высокий коэффициент теплоперехода от газа к стенке приводит к повышению сопротивления при проходе газов через утилизатор. Если это сопротивление будет велико, то мощность двигателя может заметно снизиться, а удельные расходы топлива повыситься из-за затрудненности выхлопа газов. Поэтому надо обращать внимание и на то, насколько велико газовое сопротивление всего газового тракта от выхлопных патрубков двигателя до выхода газов в атмосферу. Иногда сам газоутилизатор в общем сопротивлении имеет меньшую долю, а неправильно сконструированная система выхлопа с многочисленными местными сопротивлениями — большую долю.

Потеря мощности у четырехтактных двигателей с воспламенением от сжатия при том же расходе топлива, в зависимости от газового сопротивления Δρ (мм вод. ст.), если оно не превышает 1000—1200 мм вод. ст., может быть определено по формуле:

![]() (179)

(179)

При повышении сопротивления сверх 1000—1200 мм вод. ст. потеря мощности и удельные расходы топлива могут резко возрасти, что нельзя допускать в эксплуатации ни с технической, ни с экономической точек зрения, так как в этом случае сама установка утилизатора теряет свой смысл.

На величину падения мощности и увеличения расхода топлива влияет тип двигателя, за которым устанавливается утилизатор. Поэтому при расчете газоутилизатора должно быть проверено влияние дополнительного сопротивления на удельные расходы топлива. Такая проверка практически может производиться при торможении выхлопа на глушителе.

Для четырехтактных двигателей без специальной проверки может быть принято в расчет газовое сопротивление не выше 400 мм вод. ст., а для двухтактных двигателей — с достаточным продувочным насосом не выше 250 мм вод. ст.

Одним из методов борьбы с сажеотложениями в газоутилизационных котлах является выжигание сажи путем пропуска газов из двигателя после освобождения газоутилизатора от воды. При этом газы должны иметь температуру не ниже 375° С. Чем выше эта температура, тем быстрее и полнее сгорает сажа. Одновременно этот метод заставляет растрескиваться некоторые виды накипи, благодаря чему очистка облегчается. Однако в этом случае в утилизаторе должна быть предусмотрена возможность упругого термического расширения с компенсацией возникающих напряжений. Это заставляет иметь или линзовые компенсаторы на жаровой трубе, как это выполнено в котлах НИДИ (рис. 110, б), или делать волнистые трубы, как в котлах ЦНИИ (рис. 110, а), или же делать свободно расширяющиеся трубки «с плавающей крышкой» (ЮВЭНК— система автора) (рис. 110, в).

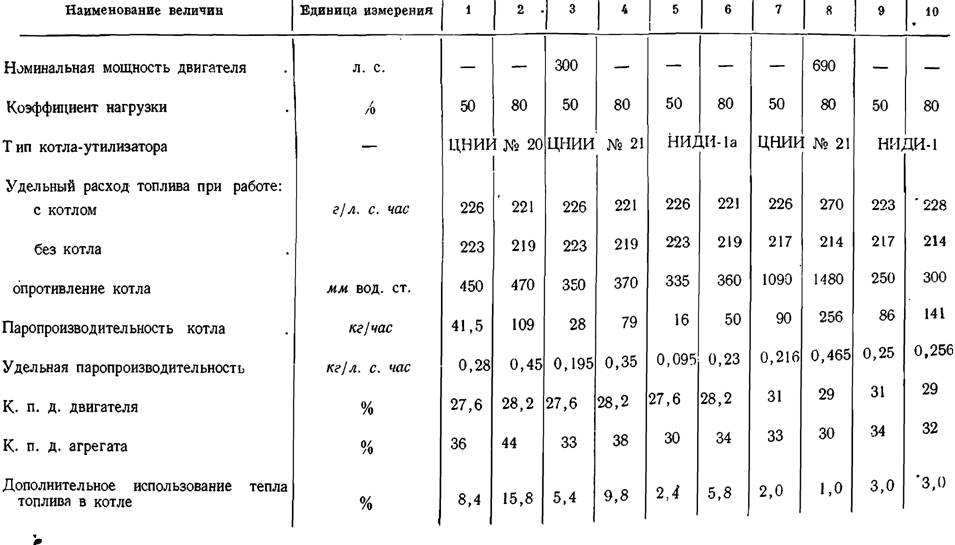

В табл. 36 даны сравнительные испытания котлов ЦНИИ, НИДИ-X1 и НИДИ-la, проведенных Л. Н. Виноградовым [32]. (Котел ЦНИИ № 20 — с волнистыми, а котел ЦНИИ № 21 —с прямыми трубами). Котел с волнистыми трубами показал паропроизводительность на 22% больше котла с прямыми трубами и степень использования тепла выше на 10%. Сопротивление проходу газов увеличилось из-за волнистых труб на 100 мм вод. ст.

Сравнительные данные испытания котлов ЦНИИ и НИДИ

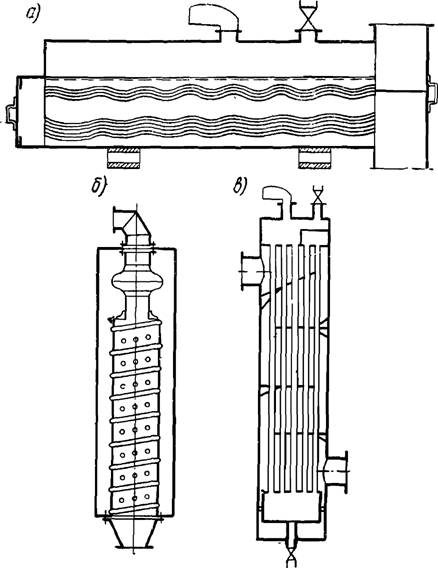

Рис. 110. Котлы-утилизаторы:

а — с волнистыми трубами (ЦНИИ); б — с линзовым компенсатором (НИДИ); в — с плавающей крышкой (ЮВЭНК).

Дополнительное использование тепла топлива в котле НИДИ-1а оказалось равным 5,8% против 15,8% для котла ЦНИИ, соответственно меньше была и паропроизводительность котла НИДИ-1а — 50 кг/час против 109 кг/час у котла ЦНИИ. Котлы ЦНИИ рекомендуются для установки у четырехтактных двигателей мощностью 300—400 л. с., а котлы НИДИ-Х1 — для двигателей мощностью 500—750 л. с. Установка к этим двигателям меньших котлов вызывает повышение газового сопротивления до недопустимых величин и перерасход топлива. Тепловой, гидравлический и прочностный расчеты утилизационных установок приведены в специальном труде автора [31] и в других источниках.