Как показывает приведенный выше тепловой баланс паровой машины, основное количество тепла — более 80%, пришедшего со свежим паром, уходит из машины с отработавшим паром. Поэтому самым радикальным образом можно повысить экономичность установки с паровой машиной, если выходящий из нее пар направить на нужды производства.

При этом, как бы мал ни был эффективный к. п. д. машины, полное использование отработавшего пара на технологические нужды теоретически приближает к. п. д. установки к единице. Это делает такую установку более экономичной, чем любая другая теплосиловая установка, работающая с отбором или конденсацией пара. Следует отметить, что установка паровой машины, работающей на противодавление, для покрытия расходов только на отопление нецелесообразна, так как годовой график отопления неравномерен и имеет коэффициент заполнения базиса, около 0,25. Поэтому для покрытия расходов тепла на отопление целесообразно применить установку машины с отбором пара и конденсацией или с временным, в течение отопительного сезона, ухудшением вакуума.

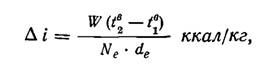

Теплосодержание пара, выходящего из машины, может быть определено по формуле:

![]() (127)

(127)

где: i1 — теплосодержание пара перед машиной, ккал/кг·, de—удельный эффективный расход пара, кг/л.с. час, а — коэффициент рассеяния тепла, равный при номинальной нагрузке ан = 1,1—1,20.

При нагрузках, отличных от номинальной

![]() (127о)

(127о)

где N и Ne— номинальная и рассматриваемая эффективные нагрузки.

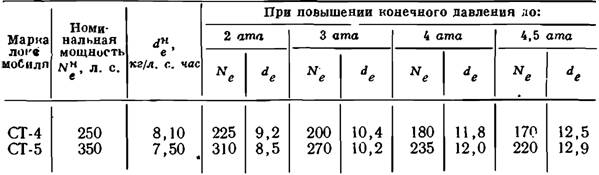

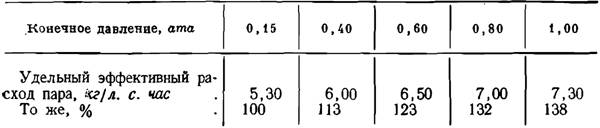

В табл. 28 приводятся данные по изменению удельного эффективного расхода пара для локомобилей марок СТ-4 и СТ-5 в зависимости от противодавления машины.

Таблица 28

Изменение мощности и расхода пара у локомобилей с изменением

противодавления

Так как отработавший пар содержит масло в количестве 50—100 мг/кг и даже более, он обычно не может быть использован непосредственно в технологических аппаратах смешения, для подогрева воды, идущей в котлы, и т. п. Поэтому этот пар, если он намечен к использованию, должен быть предварительно очищен от масла. То же относится к отработавшему пару от поршневых, питательных насосов.

Если пар из машины направляется в смешивающий конденсатор, то масло, содержащееся в паре, загрязняет смесь конденсата с охлаждающей водой, делая ее также не пригодной для питания котлов без предварительной фильтрации или иной очистки от масла.

Для очистки пара от масла могут быть применены следующие методы: химический, механический и комбинация из них.

Химический метод очистки заключается в том, что замасленный пар направляется в паропромыватель, представляющий собой горизонтальный резервуар, заполненный водой. Пар проходит через систему распределительных труб под воду и выходит промытый в паровое пространство резервуара и далее — к потребителям.

Масло, содержащееся в паре, при этом коагулируется присаженными реактивами. Реакция проходит согласно уравнению:

А12 (SО4)3 + 6NaON = 2А1 (ОН)3 + 3Na2SО4.

Образовавшаяся гидроокись алюминия обволакивает частицы масла и падает с ними на дно в виде шлама, который выдувается из резервуара периодически или непрерывной продувкой. На 1 кг масла, приходящего с паром, требуется 8,5 кг Al2(SО4)3 и 3 кг. NaOH. Содержание масла в паре после очистки не более 2 г/кг. Потеря давления пара при промывке составляет 0,06—0,10 атм.

Механическая система очистки пара от масла включает в себя только набивкоуловитель и механический маслоотделитель. Очистка пара от масла недостаточная и содержание масла после очистки находится в пределах 5—10 мг/кг. Конденсат такого пара без дополнительной очистки не может удовлетворить условиям питания котлов и поэтому должен еще проходить очистку в механических фильтрах. Для этого сначала замасленный конденсат проходит кварцевый фильтр при скорости фильтрации 7—10 м/час, а затем через фильтр, заполненный активированным углем высотой слоя около 1 м. и с фракцией угля около 1 мм. При механической системе очистки конденсата содержание масла в нем после очистки не превосходит 0,3—0,5 мг/л.

Такая установка сравнительно проста, а эффективность очистки конденсата достаточно высокая. Поэтому этот способ может быть широко рекомендован в тех случаях, где пар по своему маслосодержанию может идти к потребителям непосредственно после механического маслоотделителя. В неответственных случаях для улавливания масла из конденсата вместо механических фильтров можно установить удлиненный ящик с вертикальными перегородками, рассчитанный на время пребывания в нем конденсата не менее 0,5 часа. При этом скорость подъема в отсеках должна составлять не более 3 м/час, а при перетекании из отсека в отсек — не более 10 м/час, масло собирается сверху и удаляется.

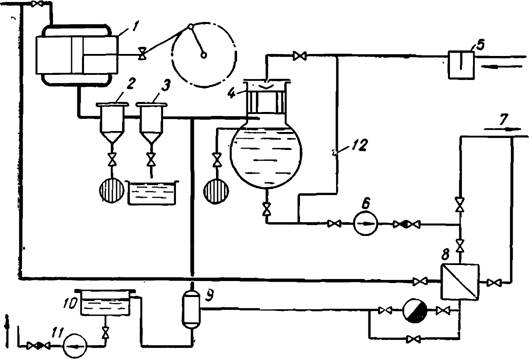

Замасленный пар, прошедший только механические масло- очистители, может направляться в систему теплофикации. На. рис. 85 показана схема с отводом отработавшего пара после механической очистки от масла в пленочный подогреватель системы ОРГРЭС, одновременно служащий и деаэратором для нагреваемой воды.

Рис. 85. Схема использования отработавшего пара с пленочным подогревателем ОРГРЭС.

В этой схеме отработавший пар из паровой машины 1 проходит через набивкоуловитель 2 и маслоотделитель 3 и направляется в смешивающий пленочный подогреватель 4. В этот же подогреватель, через грязевик 5, поступает обратная вода из теплофикационной сети, которая подогревается и деаэрируется в подогревателе. Отсюда сетевым насосом 6 вода может быть подана или непосредственно в прямую магистраль теплофикационной сети или же предварительно в поверхностный (пиковый) подогреватель 5, где температура воды может быть доведена до необходимой, так как в этот подогреватель направляется острый пар из паропровода котельной. Конденсат из поверхностного подогревателя идет через расширитель 9 в сборник конденсата 10, откуда насосом 11 направляется в котельную.

При остановках машины обратная сетевая вода по обводу 12 идет сразу в поверхностный подогреватель и оттуда в прямую магистраль.

Пленочный подогреватель в последнее время получает все более широкое применение, как совмещающий в себе и подогрев и деаэрацию поступающей воды.

Расчетные данные по пленочному подогревателю следующие:

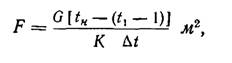

Поверхность нагрева выбирается по формуле:

(129)

(129)

где: G—количество воды, проходящей через подогреватель, кг/час;

tн — температура насыщения греющего пара, °С;

t1 — температура воды, поступающей на подогрев, ° С; ∆t — средняя разность температур:

(130)

(130)

К — коэффициент теплопередачи, принимаемый равным 10000 ккал/м2 час °С.

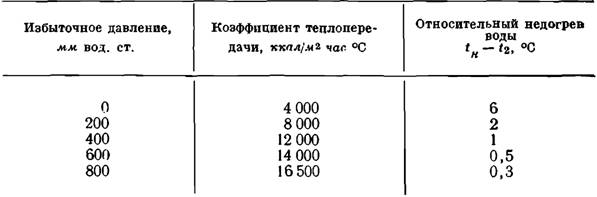

Исследования ВТИ показали, что при наличии избыточного давления в пленочном подогревателе коэффициент теплопередачи повышается, а разница между температурами насыщения греющего пара tн и температурой, выходящей из подогревателя воды h снижается (табл. 29).

Таблица 29

Коэффициент теплопередачи и недогрев воды в пленочных подогревателях (по данным ВТИ)

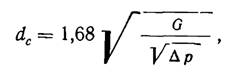

Диаметр выходного отверстия сопла для воды определяется по формуле:

(131)

где Δр — перепад давления в сопле, мм вод. ст. выбирается в пределах 2000—5000 мм вод. ст.

Зазор между концентрическими трубами принимается равным 10—20 мм.

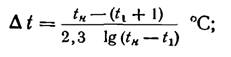

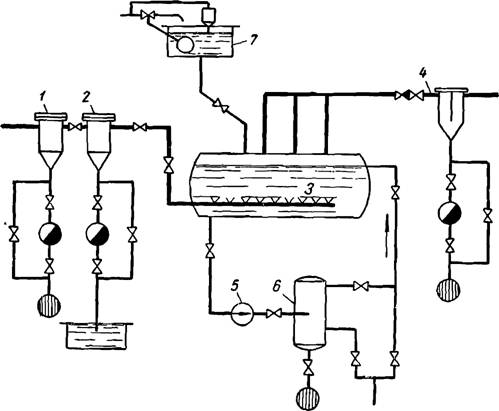

На рис. 86 показана комбинированная схема механической очистки и химической промывки пара по типу установленных на ТЭЦ Горьковского и Московского автозаводов.

В этой схеме предварительная очистка отработавшего пара производится в первой стадии механическим путем. Для этого отработавший пар сначала проходит набивкоуловитель 1, где выпадает из парового потока набивка, захваченная паром от сальников машин паровых насосов или молотов; затем пар поступает в маслоотделитель 2.

Рис. 86. Схема комбинированной механической и химической очистки пара и конденсата от масла.

Здесь из пара отделяется масло, которое через конденсационный горшок поступает в сборник для масла и идет на регенерацию.

Отработавший пар, пройдя предварительную механическую очистку, содержит значительно меньше количества масла (не выше 10 мг/л) и поэтому объем химического промывателя получается небольшим по сравнению с его объемом по схеме чисто химической очистки.

Далее пар направляется в парораспределительную систему химического промывателя 3 и проходит через толщу воды, интенсивно с ней перемешиваясь. Из бачка 7 в промыватель подается раствор коагулянта. Расход коагулянта подсчитывается, исходя из количества коагулируемого масла, как это было указано выше. Очищенный пар уходит через водоотделитель 4 к потребителям. Химический паропромыватель очищается от шлама продувкой. Продуваемая вода прокачивается через кварцевый фильтр 6 насосом 5 по циркуляционному контуру.

![]()

Кварцевый фильтр, в свою очередь, периодически промывается от шлама обратным потоком воды, направляемым в дренаж. Отношение длины промывателя к диаметру выбирается

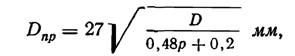

Диаметр резервуара:

(132)

(132)

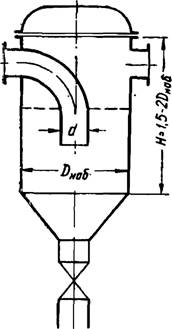

Рис. 87. Схема набивкоуловителя.

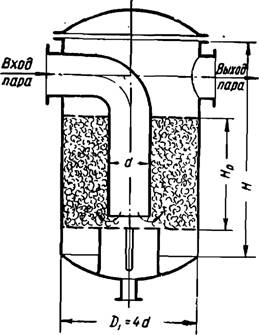

Рис. 88. Схема маслоотделителя со стальной стружкой.

где: D — расход пара через промыватель, кг/час; р — давление пара, ата.

Проверкой размеров служит допустимое напряжение зеркала испарения по пару, которое не должно превышать 500 м3/м2 час, так как в противном случае пар при выходе из паропромывателя может вторично загрязниться.

Диаметр набивкоуловителя (рис. 87) может быть определен по формуле:

![]()

(133)

где: D — расход пара, кг/час;

V — удельный вес пара, кг/м3·.

Диаметр центральной трубы принимается равным d—0,25 Dнаб.

Механические маслоотделители могут быть различных типов: цепные, со щелевыми пластинами, центробежные и т. д. Конструкции их подробно описаны в литературе [27]. Сравнительно простым, но эффективным является маслоотделитель, заполненный стальной стружкой (рис. 88) между двумя дырчатыми листами с отверстиями диаметром 8—10 мм.

У такого маслоотделителя рабочая высота Нр выбирается в пределах 1000—2000 мм в зависимости от часового расхода пара.

Общая высота вдвое превышает рабочую Н = 2Нр.

Центральная труба имеет диаметр:

(134)

(134)

где D — расход пара, кг/час.

Диаметр маслоотделителя Di принимается равным 4d.

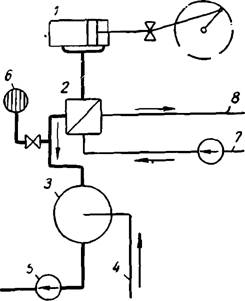

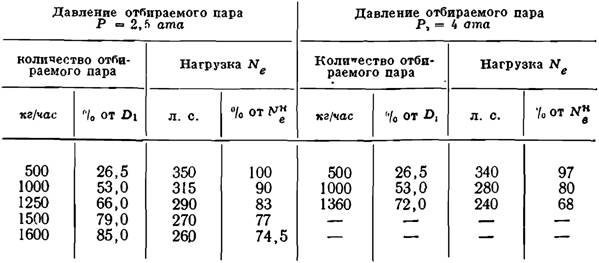

На рис. 89 показана схема использования тепла отработавшего пара паровых машин в вакуумном (предконденсаторном) подогревателе.

Рис. 89. Установка предконденсаторного теплообменника.

Такая схема применяется в современных локомобилях для подогрева питательной воды (на 35—40С), но может быть применена с большим эффектом и у любой паровой машины, работающей на конденсацию. В этой схеме отработавший пар из цилиндров паровой машины 1 идет в поверхностный подогреватель 2, где подогревает питательную воду для котельной или сетевую для теплофикации, или же воду, идущую на производственные нужды 8. Вода прокачивается через подогреватель насосом 7.

Из поверхностного подогревателя отработавший пар, отдавший уже часть своего тепла, направляется в смешивающий конденсатор 3, куда поступает охлаждающая вода 4.

Смесь охлаждающей воды и конденсата пара откачивается из конденсатора насосом 5.

На линии отработавшего пара между подогревателем и конденсатором устанавливается атмосферный клапан, действующий автоматически: как только по какой-либо причине вакуум упадет, клапан автоматически открывается, переводя машину на выхлоп.

Установка подогревателя между машиной и конденсатором несколько повышает абсолютное давление при выходе пара из

машины за счет парового сопротивления подогревателя, составляющего 0,18—0,20 ат, что приводит к некоторому увеличению расхода пара на машину. Однако этот перерасход перекрывается экономией топлива и уменьшением потребного количества охлаждающей воды в конденсаторе.

Несколько повышенная в этой схеме температура охлаждающей воды по выходе из конденсатора позволяет, кроме того, использовать ее для парников, теплиц, производственных и других нужд.

На одном предприятии подобная схема была применена для использования тепла отработавшего пара локомобиля мощностью 500 л. с. для целей воздушного отопления, причем в этом случае вместо пароводяного поверхностного подогревателя были установлены паровоздушные калориферы (поверхностью нагрева 800 м2 с максимальным теплопоглощением до 1 млн. ккал/час).

При использовании части тепла отработавшего пара в пред- конденсаторных пароводяных подогревателях снижение теплосодержания пара перед конденсатором может быть определено по формуле

где: W — часовое количество воды, проходящее через вакуумный подогреватель, кг/час;

tв1 и tв2—температура подогреваемой воды до и после подогревателя, °С;

Ne и de—среднечасовая эффективная нагрузка и соответствующий удельный расход пара, л. с. и кг/е. л. с. час.

В связи с уменьшением теплосодержания отработавшего пара потребность конденсационной установки в охлаждающей воде уменьшается и поэтому кратность охлаждения может быть уменьшена до величины, определяемой по формуле:

(136)

(136)

где: t"к—теплосодержание охлаждающей воды (или ее температура) до конденсатора, ккал/кг; tк — то же, смеси, выходящей из конденсатора, ккал/кг.

Одним из возможных мероприятий по использованию отработавшего пара паровых машин может также явиться перевод машины на работу с ухудшенным вакуумом поднятием температуры смеси из конденсатора до 90—95° С. Это позволяет, так же как и в турбинах ухудшенного вакуума, воду после конденсатора направлять на производственные цели или на теплофикацию.

Эффективная мощность паровых машин с падением вакуума падает в меньшей степени, чем в паровых турбинах, так как паровые машины допускают значительную перегрузку.

Повышение удельного расхода пара при ухудшении вакуума в паровых машинах перегретого пара может быть представлено данными, -приведенными в табл. 30.

Таблица 30

Изменение удельного расхода пара паровой машины при изменении противодавления

При переводе машины с нормального охлаждения пара на режим ухудшенного вакуума необходимо заменить клапан из простой резины у мокровоздушного насоса конденсатора на клапана из термостойкой резины или на клапана из стальных пластин.

Следует отметить, что вода из конденсатора без ухудшения вакуума при температуре около 50° С может быть также с успехом использована в городском парниково-тепличном хозяйстве для подогрева грунта и для других подобных целей. Это мероприятие резко повышает общий к. п. д. установки.

Паровые машины, предназначенные для работы с отбором пара, должны его использовать в максимально возможной степени, не оставляя отбор незагруженным. Использование отборного пара, помимо целей производства и теплофикации, может быть и для регенеративного подогрева питательной воды. Схема установки с отбором пара, хотя и менее экономичная, чем схема с ухудшенным вакуумом, является очень гибкой для переменной величины тепловой нагрузки, так как отбор пара из машины регулируемый.

В табл. 31 приводятся данные испытания локомобиля СТК-4 при работе его с различными давлениями отработавшего пара и различными количествами отбора пара.

В последнее время Людиновский завод выпустил новый тип локомобиля — теплофикационный локомобиль СТ-125 с противодавлением.

Номинальное давление пара в котле 16 ата, температура перегретого пара 350° С. Отработавший пар локомобиля используется на технологические нужды производства. Максимальное давление отработавшего пара 4,5 ата при мощности, сниженной до 85 л. с. Максимально кратковременная мощность при работе с противодавлением в 4,5 ата составляет 102 л. с.

Данные испытаний локомобиля СТК-4

Примечание. Максимальный расход пара из котла — 2100 кг/час, в том числе на машину — 1880 кг/час.

При работе на выхлоп в атмосферу, с давлением на выходе около 1,5 ата, номинальная мощность этого локомобиля равна 125 л. с. Максимально кратковременная мощность при работе на выхлоп 150 л. с.

Данные по расходу пара локомобиля приведены в табл. 32.

Таблица 32

Расход пара на локомобиль СТ-125 при различных давлениях

отработавшего пара

Эффективная мощность локомобиля, л. с. | / | ||

1,5 | 2,5 | 4,5 | |

50 | 520 | 650 | 800 |

75 | 610 | 780 | 950 |

100 | 750 | 950 | 1150 |

125 | 930 | 1150 | —*** |

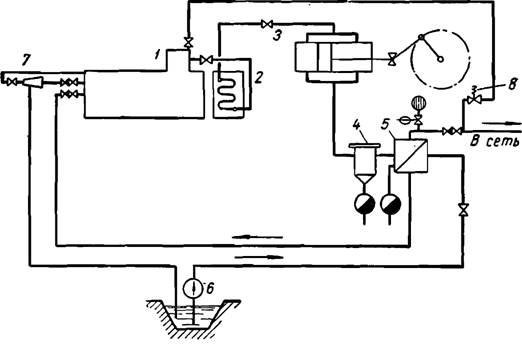

На рис. 90 представлена тепловая схема этого локомобиля. Пар из котла 1 проходит через приставной пароперегреватель 2, расположенный отдельно. Отсюда пар направляется к машине 3, отработавший пар проходит через совместно расположенные маслоотделитель 4 и поверхностный подогреватель питательной воды 5, через который приводным от коленчатого вала машины насосом 6 питательная вода прокачивается в котел и направляется в сеть производственных потребителей. Подогрев воды ведется до температуры 60—120° С. Поддержание давления в сети противодавления обеспечивается регулятором давления «после себя» S.

Резервным питательным прибором служит инжектор 7.

Испытания локомобиля показали его достаточную экономичность и эксплуатационную надежность.

Работа по схеме предполагает, что потребность в отработавшем паре на производстве равна или больше общего расхода пара на машину.

Рис. 90. Тепловая схема локомобиля СТ-125.

Машины двойного расширения, построенные для работы с конденсацией пара, могут быть переведены на работу с отбором пара после предварительных испытаний и расчетов. Для этого более приспособлены машины с расположением ЦВД и ЦНД по одной оси, так как неравномерное распределение мощностей в цилиндрах и усилий в механизмах при отборах пара после ЦВД здесь не имеет того опасного влияния, как в машинах с параллельным расположением цилиндров. На ресивере требуется дополнительная установка регулятора давления пара с передачей к клапанному распределению ЦНД.

Плоские и поршневые золотники представляют слишком большое сопротивление для регулятора без промежуточного усиления, чтобы передвигать их в положение, диктуемое изменением давления в отборе. Надежно действующий регулятор промежуточного отбора пара обычно снабжается сервомотором различных типов.

Мощность с увеличением отбора переключается на ЦВД. В ЦНД идет лишь пар в количестве от 10 до 15% всего расхода свежего пара. Дальнейшее уменьшение расхода пара через ЦНД не допускается, так как это ухудшает его работу, затрудняя условия смазки.

Все мероприятия по переводу паровых машин с конденсацией на работу с противодавлением, с ухудшенным вакуумом или на работу с отбором пара, а также перевод машин, спроектированных для работы с противодавлением на конденсацию, должны быть технически и экономически обоснованы. Известны в практике случаи, когда паровые машины, спроектированные для работы с конденсацией и переведенные без необходимых проверочных расчетов на работу с противодавлением или выхлопом, терпели аварии из-за разрыва шатунных болтов, что влекло за собою дальнейшее их разрушение. (Методы проверочных расчетов деталей паровых машин на прочность изложены в соответствующих курсах и ими следует в этих случаях пользоваться).