Для поддержания на должном уровне экономичности работы машины необходимо обеспечивать нормальную работу парораспределения. Для этого следует по заранее разработанному графику регулярно производить индицирование машины с анализом правильности индикаторных диаграмм. Следует иметь в виду, что вследствие неправильной установки парораспределения перерасход пара может достигнуть 10—20%.

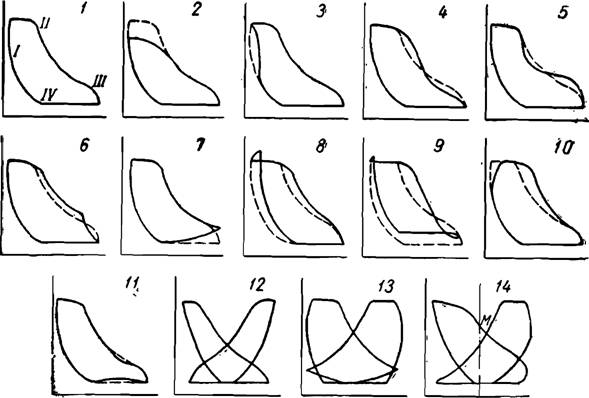

На рис. 84 показаны типичные искажения индикаторных диаграмм, вызванные неправильной установкой парораспределения, при этом под цифрой 1 показана правильная форма индикаторной диаграммы, полученная в результате правильной установки· момента предварения впуска I, конца впуска II, предварения выпуска III и начала сжатия IV.

Нормально предварение впуска пара должно устанавливаться за 0,5—2,5% хода поршня до прихода его в мертвую точку. Чем больше средняя скорость поршня, чем больше конечное давление сжатия и чем больше вредное пространство, тем больше выбирается предварение впуска.

Скорость пара при впуске не должна превышать 40 м/сек для насыщенного и 50 м/сек для перегретого пара.

Рис. 84. Искажения индикаторных диаграмм, по которым можно судить о неправильности в установке парораспределения.

После отсечки II идет линия расширения II—III, которая следует закону политропы pvn -постоянной.

Для насыщенного пара показатель п, по опытным данным, близок к единице, почему линия расширения идет по равнобокой гиперболе. Для перегретого пара этот показатель зависит от степени перегрева и равен n= 1,1 — 1,3.

Момент предварения выпуска выбирается (в процентах от хода поршня) равным 5—10% при работе на атмосферу и 8—15% при работе с конденсацией. (Большие величины выбираются при большей степени наполнения и при большей скорости поршня).

Прямоточные машины, где эта величина определяется длиной выпускных окон, имеют предварение выпуска 10—12%.

Линия выпуска при работе на выхлоп в атмосферу расположена в пределах Р2=1,10— 1,20 ата, при работе на конденсацию Р2 = 0,12—0,15 ата.

Момент начала сжатия выбирается так, чтобы конечное давление сжатия было бы в пределах:

рс — 2,0 — 2,5 ата при работе с конденсацией и

рс = 0,50 — 0,75 P1,

\

где Р1 — начальное давление, ата, при работе в атмосферу.

Ниже даются краткие пояснения к приведенным на рис. 84 индикаторным диаграммам.

Диаграмма 2 показывает на необходимость устранить повышенные сопротивления в паропроводах и в арматуре перед машиной. Диаграмма 3 указывает на неправильную установку момента предварения впуска — оно больше 2,5%. Для устранения этого дефекта необходимо впускной клапан переставить на более позднее открытие. Диаграмма 4 указывает на крутое падение линии, расширения из-за повышенной начальной конденсации пара.

На диаграмме 5 наблюдается в конце линии расширения прирост давления, для устранения его неплотный впускной клапан следует притереть и усилить нажатие пружины во избежание вторичного его поднятия. На диаграмме 6 полезная работа пара снижена за счет слишком раннего открытия выпускного клапана. Диаграмма 7, наоборот, говорит о необходимости увеличения опережения выпуска.

Ранее начало сжатия на диаграмме 8 создало слева вверху петлю отрицательной работы из-за излишне высокого давления в конце сжатия. Для устранения этого дефекта необходимо клапан переставить на более позднее закрытие.

Диаграмма 9 указывает на наличие большого сопротивления при выпуске из-за стесненности выпускного паропровода, арматуры, большого сопротивления подогревателей на выхлопном паре или плохой работы конденсатора, что повысило давление выхода пара из машины и уменьшило полезную площадь диаграммы 9.

Диаграмма 10 показывает, что имеет место запоздалый впуск пара. Диаграмма 11 указывает на наличие пропуска пара из полости в полость вследствие неплотности прилегания поршневых колец или износа цилиндра.

На диаграмме 12 приводится дефект золотникового распределения, когда все фазы сдвинуты в сторону большего опережения. Для устранения этого дефекта необходимо эксцентрик передвинуть в сторону меньшего опережения назад, против направления вращения. Диаграмма 13 указывает на необходимость увеличения опережения перестановкой эксцентрика по направлению вращения. На диаграмме 14 — неравномерность работы полостей из-за неотрегулированной длины золотникового штока. Точка пересечения линий расширения М ушла вправо, что свидетельствует о сдвиге золотника по штоку вправо.

Для выравнивания работы обеих полостей следует передвинуть золотник по штоку в сторону левой полости.

Последние диаграммы показывают, что если неправильно установлен угол опережения эксцентрика, то у обеих полостей диаграммы имеют одинаковые искажения. Если же неправильно установлен золотник, то индикаторные диаграммы имеют взаимнопротивоположные искажения.

Необходимо следить за отсутствием пропусков в органах парораспределения, одновременно устраняя коробление клапанов и золотников, выбоины, нагары, перекосы осей гнезд и штоков клапанов. Для золотниковых коробок износ не должен превышать величин, приведенных в табл. 27.

Таблица 27

Предельно допускаемые величины износа золотниковых коробок

Диаметр золотника; мм | Конусность и бочкообразность, мм | Общий износ, при котором требуется расточка, мм |

<50 | 0,05 | 0,20 |

51—75 | 0,08 | 0,25 |

76 -100 | 0,10 | 0,30 |

101—150 | 0,13 | 0,35 |

151—200 | 0,15 | 0,40 |

Величины износа цилиндра не должны превосходить следующих значений:

эллипсность Э — 3/1000 D — 0,25 мм;

бочкообразность Б=1,25/1000 D мм, где D — диаметр цилиндра, мм.

Следует иметь в виду, что перетекание пара в другую полость может иметь место и при малых из носах, если замки поршневых колец расположены по одной линии или при плохой пригонке колец к цилиндру, а также при недостаточной смазке цилиндра.