IV. РАЦИОНАЛИЗАЦИЯ КОТЕЛЬНЫХ УСТАНОВОК

- Тепловой баланс котельного агрегата и его анализ

Каждый котельный агрегат должен давать устойчиво заданное количество пара от минимума до максимума (не ниже проектного) при нормативном качестве насыщенного и перегретого пара и при высоком общем к. п. д.

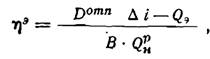

Рис. 3. Определение максимально длительной паропроизводительности котла по качеству его пара.

Качество пара определяется химическими анализами отобранных проб насыщенного пара, а при наличии регулятора перегрева и проб перегретого пара.

Насыщенный пар и пар после регулятора перегрева (при своей неисправности регулятор с охлаждением водой сам может явиться причиной загрязнения перегретого пара) взаимно сверяются по солесодержанию, которое не должно быть выше 0,3 мг/л (для котлов давлением от 20 до 59 ати).

Повышенное солесодержание насыщенного пара, и особенно броски котловой воды, отмечаемые самопишущими солемерами, помимо аварийности (пережог труб перегревателей, занос солями проточной части турбин), приводят к ухудшению теплопередачи в пароперегревателе, снижению температуры пара перед турбиной, к повышению температуры уходящих газов после котельного агрегата, к снижению вырабатываемой мощности и к росту удельных расходов условного топлива. Котел не может считаться нормально работающим, если он, давая даже увеличенную паропроизводительность, не обеспечивает нормативного (качества пара. Наоборот, строя зависимость солесодержания пара С от паровой нагрузки котла и зная нормы солесодержания С можно определить, какова в данных условиях допустимая паропроизводительность котла D макс (рис. 3).

Качество пара по температуре и давлению определяет экономичность работы паровых двигателей (см. раздел V) и поэтому в эксплуатации не должны допускаться колебания давления пара более +0,5 ат и температуры перегретого пара более ± 5° С.

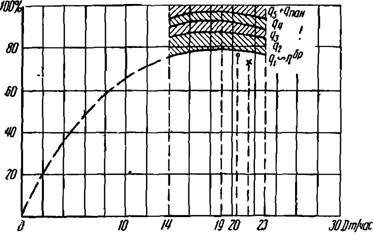

Паропроизводительность котла и экономичность его при разных нагрузках характеризуются данными специальных испытаний, в результате чего получается тепловая кривая характеристики котлоагрегата (рис. 4):

![]()

Обычно здесь же, на этом графике дается кривая удельных расходов условного топлива на выработанную тонну пара:

![]()

Рис. 4. Тепловая характеристика котлоагрегата.

и кривая зависимости к. п. д. котлоагрегата от нагрузки. Коэффициенты полезного действия котлоагрегата определяются из следующих выражений: к. п. д. брутто

(20)

(20)

к. п. д. нетто — тепловой

(21)

(21)

к. п. д. нетто—энергетический

(22)

(22)

где: Dбp—общее количество выработанного пара котлоагрегатом, кг/час;

Dотп — полезно отпущенное количество пара, кг/час

![]()

Δϊ — количество тепла, воспринятое в котлоагрегате 1 кг пара

ΔΙ- где: ine —теплосодержание перегретого пара при давлении и температуре его за перегревателем, ккал/кг; ίn.в — теплосодержание питательной воды при входе в экономайзер, ккал/кг;

В — часовое количество израсходованного топлива, кг/час;

Qэ — расход тепла на собственные нужды котла, включая и расход электроэнергии, ккал/час.

Помимо тепловой характеристики котла, для анализа его работы необходимо определять все основные статьи теплового баланса агрегата. В приходной части баланса основной статьей, принимаемой за 100% прихода, является низшая рабочая теплота сгорания топлива.

Во избежание ошибок при ее определений необходимо строго соблюдать правила отбора средней пробы, подготовки и производства анализа в соответствии с установленными для этого ГОСТами.

Если нет возможности точно измерить расход топлива или количество отпущенного пара, тепловой баланс строится обратным путем, и полезно использованное с паром тепло определяется как разность баланса по сумме найденных при испытании тепловых потерь. Этот метод дает тем меньшую ошибку, чем меньше сумма потерь и выше к. п. д. котлоагрегата, поэтому он меньше пригоден для небольших котлоагрегатов, зато часто употребляется при испытании мощных и высокоэкономичных котлоагрегатов, имеющих к. п. д. 82—88%.

Рис. 6. Тепловой баланс котла ТС-30.

Данные испытания по расходу топлива кладутся в основу расчета тепловой характеристики котлоагрегата В = φ (D) и b=ψ (D) (см. рис. 4), которая служит основой для ведения режима котельной при наивыгоднейшем сочетании нагрузок отдельных агрегатов (см. ниже).

Эти же данные позволяют установить пути улучшения работы котлоагрегата за счет уменьшения отдельных статей расходной части теплового баланса.

В качестве примера графического изображения теплового баланса по данным испытания на рис. 6 показан тепловой баланс котла ТС-30 на кузнецком угле. Котел номинальных параметров р = 23 ата, t = 375° С с решеткой БПР «Комета» R= 25 м2. Хвостовые поверхности состоят из экономайзера ЦККБ и трубчатого воздухоподогревателя.

Как видно из графика, котел работает с к. п. д. ниже расчетного (85%). Причиной служит ряд эксплуатационных недостатков, выявленных при испытании.

Механические потери увеличены из-за неправильного монтажа и неправильной работы цепной решетки. Потери с уходящими газами повышены из-за загрязнения поверхностей нагрева и присосов через обмуровку.

Точка, отмеченная кружкой, показывает работу котла на черемховском угле, а точка, отмеченная крестиком, — на Кузнецком угле после его длительного хранения без соблюдения необходимых условий (см. раздел III).

Потеря от механической неполноты выросла примерно с 4,5% для кузнецкого угля недавнего хранения до 13% для угля длительного хранения, что дало понижение к. п. Д. котлоагрегата почти на 8%.

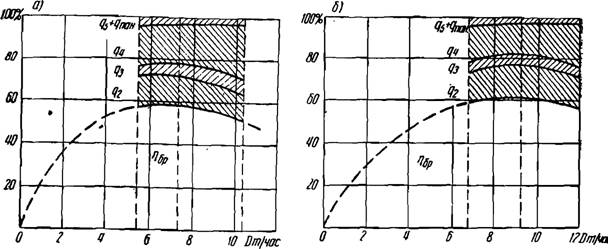

На рис. 7, а и б показаны графики тепловых балансов котлов НЗЛ 250 и 300 м2, работающих с параметрами р = 17 ати и t = 375° С, оборудованных наклонно-переталкивающими топками типа «Каблиц». Топливо — бурый уголь Райчихинского месторождения. Испытание [4] котлов выявило низкий уровень их эксплуатации, свидетельством чего является весьма малый к. п. д.(брутто) котлов, едва достигающий 60%, в то время как он должен быть равен 75—80%.

Рис. 7. Тепловые балансы котлов НЗЛ; а) Нк = 250 м2;

б) Нк = 300 м2.

Неудовлетворительное состояние решеток привело к чрезвычайно большим потерям от механической неполноты сгорания, доходящим до 24,9%. Неналаженность топочного режима обусловила повышение потери от химической неполноты сгорания (6,6%). Наличие внутренних и внешних загрязнений поверхностей нагрева котлоагрегата отразилось на потерях тепла с уходящими газами, которые доходят до 15,85%.

Низкий технический уровень эксплуатации этих котлоагрегатов сказывается и в отсутствии контроля за содержанием горючих в шлаках и в неналаженности водного режима котлов (что привело к наличию накипи в котлах толщиной до 2 мм), и в том, что большинство контрольно-измерительных приборов на щитах бездействовало.

Эти примеры тепловых балансов, полученных на основании данных испытаний, подтверждают, что экономичность котлов очень сильно зависит от качества работы эксплуатационного персонала.