Первый контур реакторов ВВЭР заполнен водой, находящейся при высокой (около 300° С) температуре. Для предотвращения ее закипания в контуре поддерживается высокое давление (у ВВЭР-440 12,5 МПа, у ВВЭР-1000 16 МПа). Из-за расширения воды при увеличении ее температуры давление в замкнутом контуре могло бы достичь недопустимых пределов. Во избежание этого в первом контуре устанавливается компенсатор объема (КО), представляющий собой для ВВЭР-440 вертикальный цилиндрический сосуд высотой 9,8 и диаметром 2,4 м (рис. 8.23). Нижняя часть КО заполнена водой при температуре, равной температуре насыщения при давлении в контуре (325 °С у ВВЭР-440 и 346 °С у ВВЭР-1000). Верхняя часть заполнена насыщенным паром. Водяная часть соединена с трубопроводом горячей нитки одной из петель. Для поддержания воды в КО в горячем состоянии и образования паровой подушки установлены электрические нагреватели 1, мощность которых может регулироваться. В стационарном режиме мощность нагревателя должна компенсировать потери теплоты в окружающую среду (через термоизоляцию компенсатора) и в контур (через водяную соединительную линию). При уменьшении температуры теплоносителя в контуре часть теплоносителя из КО переходит в контур, пар в КО расширяется и давление его падает. Для возвращения давления к прежнему значению необходимо увеличить мощность электронагревателей, что вызовет испарение части воды. При повышении температуры воды в контуре часть ее поступает в КО, сжимает пар и давление повышается. Для восстановления прежнего значения давления необходимо часть пара сконденсировать. При малых повышениях давления достаточно конденсации пара, в результате естественных потерь теплоты при отключенных нагревателях. При больших и быстрых повышениях давления для ускорения конденсации пара используется впрыск воды из холодной нитки через клапан 2. Подача воды осуществляется вследствие разности давлений в холодной и горячей нитках, определяемой гидравлическим сопротивлением активной зоны. Если повышение давления несмотря на впрыск продолжается, открывается клапан 3 на линии сброса, через который отводится некоторое количество пара и взвешенной в нем воды.

Рис. 8.23. Схема регулирования параметров парового компенсатора объема

Первый контур не представляет собой полностью герметичную систему. Из него через различного рода неплотности происходят небольшие протечки воды. Кроме того, в контур может попадать некоторое количество воды через уплотнения ГЦН. Изменения массы воды в контуре при неизменной ее температуре также приводят к колебаниям уровня в КО. По технологическим соображениям колебания уровня ограничены. Его чрезмерное снижение может привести к оголению нагревателей и их пережогу, а повышение—к уменьшению объема пара в паровой подушке и связанному с этим увеличению колебаний давления при изменении температуры теплоносителя (при отсутствии регулирования увеличение давления при том же увеличении температуры воды контура обратно пропорционально объему паровой подушки).

Для компенсации протечек служат подпиточные насосы 11. В современных системах расход подпиточных насосов плавно не регулируется и величина подпитки меняется включением и отключением насосов.

Так как имеется несколько подпиточных насосов, можно регулировать величину подпитки ступенчато. Если масса воды в контуре растет (за счет протечек в уплотнениях ГЦН), то для поддержания постоянной массы необходимо слить часть теплоносителя, что осуществляется через сливной клапан 12.

Необходимость слить часть теплоносителя возникает и при пусках, когда теплоноситель в контуре разогревается (приблизительно на 250 °С) и сильно расширяется (на 30%). Расходы воды при этом больше, чем в предыдущем случае, и для пускового режима выделяется специальный клапан 15 большего диаметра, чем клапан 12.

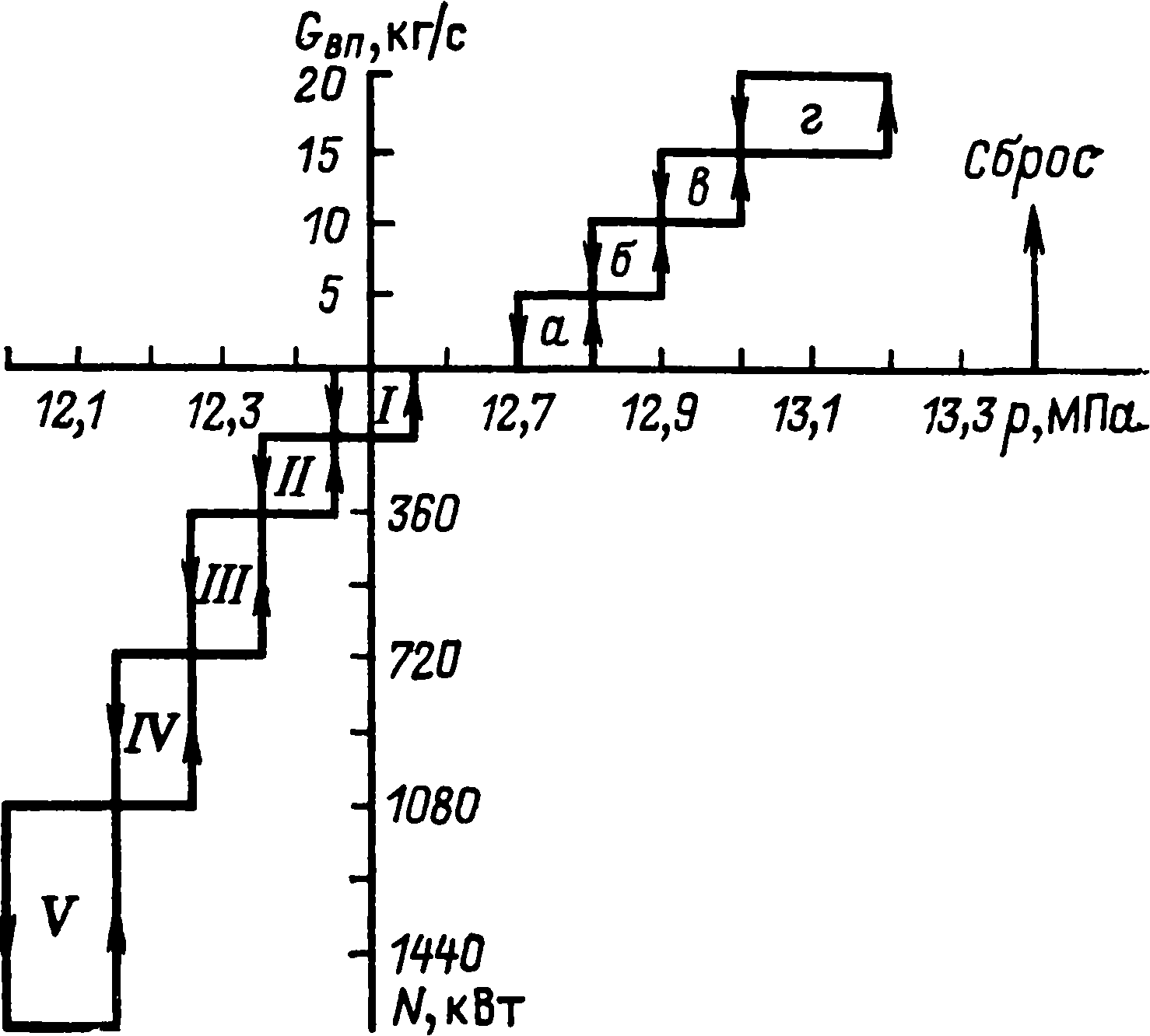

Регулирование давления. Регулирование давления в КО осуществляется на нагреватели 1 и клапаны 2 и 3 (рис. 8.23). В первых реакторах стремились к максимальной точности поддержания давления, для чего создавались устройства плавного регулирования мощности нагревателей. Однако опыт эксплуатации таких систем показал, что достаточную точность можно получить, меняя мощность нагревателей дискретно, ступенями по несколько сотен киловатт, что упрощает систему и делает ее более надежной, причем для регулирования может быть выбран закон, при котором мощность нагревателей является жесткой функцией давления. Величина ступеней мощности и давление, при котором происходит включение следующей группы нагревателей, определяются из динамических расчетов с учетом реальной конструкции нагревателей. На рис. 8 24 показана зависимость мощности нагревателей от давления для КО ВВЭР-440. Из рис. 8.24 видно, что группа I нагревателей мощностью 180 кВт включается при Р= 12,45 МПа и выключается при />=12,55 МПа; группа II мощностью также 180 кВт включается при 12,35 МПа, а выключается при 12,45 МПа и т. д. Последняя группа V мощностью 720 кВт включается при больших падениях давления (12,0 МПа) и выключается при 12,15 МПа. Для реализации такого закона управления сигнал давления в первом контуре, измеряемый манометром 5 (рис. 8.23), подается в логическое устройство 4, вырабатывающее дискретные сигналы, управляющие силовыми устройствами 6 нагревателей 1.

Рис 8 24. Диаграмма дискретного управления электронагревателями и клапанами впрыска

В существующих системах впрыск воды в КО при повышения давления регулируется одним клапаном 2, управляемым электродвигателем постоянной скорости, что в процессе эксплуатации оказалось не очень удачным. В частности, наличие одного клапана снижает надежность системы. Поэтому разрабатываются системы управления впрыском путем установки нескольких параллельных клапанов, управляемых электромагнитными приводами. Такие клапаны могут находиться только в двух положениях — открыто или закрыто, причем перемещение их происходит за время около 1 с. По оценкам оптимальным является установка четырех параллельно работающих клапанов (а—г) с расходом воды 5 кг/с через каждый клапан.

Рис. 8.25. Схема логического устройства регулирования давления в компенсаторе объема

Значение давления при котором клапаны должны включаться и выключаться, также показаны на рис. 8.24. Видно, что, например, клапан а должен открываться при Р=12,8 МПа, а закрываться при Р= 12,7 МПа. Последний клапан г открывается при Р= =13,2 МПа, после чего суммарный расход впрыска составляет 20 кг/с. Дискретные сигналы, необходимые для управления электромагнитными клапанами, также вырабатываются логическим устройством 4 (рис. 8.23), которое управляет пусковыми устройствами клапанов 7. Управление клапаном сброса 3 осуществляется независимым логическим устройством 8, получающим сигнал от собственного манометра, что повышает надежность всей системы, так как сброс осуществляется и при отказе логического устройства 4.

Рабочий диапазон давлений устройства 4 составляет около 10% изменения сигнала манометра, причем в этом диапазоне необходимо разместить 9 уставок на включение и 9 уставок на отключение логических устройств. Если непосредственно подавать сигнал манометра на логические устройства, то из-за погрешностей приборов правильная последовательность срабатывания может быть нарушена. Поэтому сигнал отклонения давления должен

быть предварительно усилен. Для этого применяется схема, изображенная на рис. 8.25. Сигнал давления Р от манометра 1 поступает на усилитесь 2, где сравнивается с сигналом заданного давления Р3 (12,5 МПа) от задатчика 3. Сигнал отклонения давления подается на интегратор 4, выход которого U в качестве отрицательной обратной связи включен на вход усилителя 2 через коэффициент k. Интегратор 4 будет находиться в равновесии при нулевом суммарном сигнале на входе усилителя 2, т. е. если

![]()

откуда![]()

Таким образом, выбирая k<1, можно получить сигнал на выходе интегратора 4 больший, чем на выходе усилителя 2, и «растянуть» диапазон, в котором должны срабатывать логические устройства с зоной возврата 5 и 6, управляющие электронагревателями и электроприводами клапанов. Логические устройства посылают сигналы включения и выключения на силовые усилители нагревателей 7 и приводов клапанов впрыска 8.

Регулирование уровня в КО. При работе блока в энергетическом диапазоне стабилизация уровня обеспечивает поддержание постоянной массы теплоносителя в первом контуре. При этом колебания уровня, вызванные изменением температуры теплоносителя (при неизменной массе теплоносителя в контуре), не должны сказываться на работе регулятора. Высота КО выбирается таким образом, что эти колебания уровня не превосходят технологически допустимых пределов. Таким образом, заданное значение уровня в КО в этом режиме зависит от температуры теплоносителя в контуре. Приближенный вид этой зависимости можно получить из следующих соображений. При неизменной массе воды в контуре имеем ![]()

где дельта GK.0 — приращение массы воды в компенсаторе объема; дельта Отр— приращение массы в остальном контуре (трубопроводах, парогенераторе, активной зоне).

Приращение массы воды дельта GK0 можно приближенно определить по формуле

![]()

![]()

где гамма—плотность воды в КО; FK о— площадь поперечного сечения КО; дельта Нко — приращение уровня в КО.

В свою очередь, где Vтр — объем первого контура (без КО); dy\dt—приращение плотности воды в контуре при изменении температуры на 1°С (определяется по таблицам термодинамических свойств воды); At— приращение, средней температуры воды в первом контуре.

Из приведенных уравнений получим

![]()

Так как![]() (плотность воды

(плотность воды

с ростом температуры падает), заданное значение уровня должно расти с ростом температуры. Несоответствие уровня заданному значению свидетельствует об изменении массы воды в контуре, и необходимо вмешательство регулятора уровня 9 (рис. 8.23). Этот регулятор получает импульс от уровнемера 10 и при снижении уровня с помощью логических устройств (аналогичных применяемым для регулирования давления в КО) включает последовательно подпиточные насосы 11. При повышении уровня регулятор 9 открывает клапан слива 12. Для изменения заданного значения уровня в зависимости от средней температуры теплоносителя в регулятор 9 через сумматор 13 вводятся импульсы от термометров, установленных на холодных и горячих нитках каждой петли.

В пусковых режимах задача системы регулирования уровня заключается в поддержании постоянного объема теплоносителя (а следовательно, и уровня в КО), что осуществляется путем слива около 30% начальной массы теплоносителя через клапан 15 (рис. 8.23). Для этого имеется пусковой регулятор 14, получающий импульс от уровнемера 10 и воздействующий на клапан 15. В процессе пуска сильно (приблизительно на 300°С) меняется температура воды в КО, что влияет на показания уровнемера 10, которые при том же геометрическом уровне пропорциональны плотности воды в КО. Для исключения этого влияния в регулятор 14 вводится корректирующий сигнал от термометра 16, измеряющего температуру среды в КО.