Результаты исследований пульсации давления в проточной линии гидроусилителя и пульсации его золотника в связи с этой пульсацией свидетельствуют о возможности при существующей пульсации давления в определённой мере влиять на амплитуду пульсации золотника за счёт изменения параметров гидроусилителя![]()

Вместе с тем известно, что вариация этих параметров ограничена требованиями к величине перестановочных усилий, к статическим и динамическим характеристикам. Следовательно, ограничена и возможность влиять на пульсацию золотника за счёт изменения указанных параметров.

При этом, как показали исследования (см. гл. 4), существенное влияние на амплитуду пульсации давления могут оказывать конфигурация входа в дроссельное отверстие, удалённость от него, установленные за ним дополнительные дроссельные устройства (диафрагмы, решётки). Особого внимания заслуживают факторы, вызывающие скачкообразный и аномально высокий уровень пульсации золотников и сервомоторов регулирующих органов турбоагрегатов (см. гл. 3).

Исследование влияния различных конструктивных факторов в проточной линии гидроусилителя на пульсацию его золотника важно как для выбора оптимального варианта конструкции гидроусилителя при проектировании, так и для снижения существующей пульсации сервомоторов регулирующих органов при наладке систем регулирования паровых и газовых турбин на электростанциях.

Экспериментальные установки и задачи исследований

Влияние конструктивных факторов и различных дополнительных устройств, установленных в проточной линии гидроусилителя, исследовалось на созданных в лаборатории паровых турбин ЛМЗ экспериментальных установках с различными по конструкции гидроусилителями. Были выбраны наиболее типичные для систем регулирования турбин гидроусилители, в рабочие торцы которых были вмонтированы датчики для регистрации действующей на них пульсации давления.

В гидроусилителе (см. рис. 5.2, табл. 5.1) рабочая жидкость вытекает из полости золотника в корпус через окна, выполненные в буксе. Рабочая поверхность золотника удалена от дроссельных окон. Такая конструкция характерна, например, для отсечных золотников сервомоторов регулирующих клапанов турбин ЛМЗ типа К-50-90, К-100-90, ПТ-60-90 (130), ПТ- 80-130, К-200-130, ГТ-100-750, НЗЛ типа ГТК-10, УТМЗ типа Т-100-130.

Пульсация золотника изменяется пропорционально открытию окна, однако вблизи больших открытий было зафиксировано (см. рис. 3.5,6) значительное её возрастание (в 2...2,5 раза).

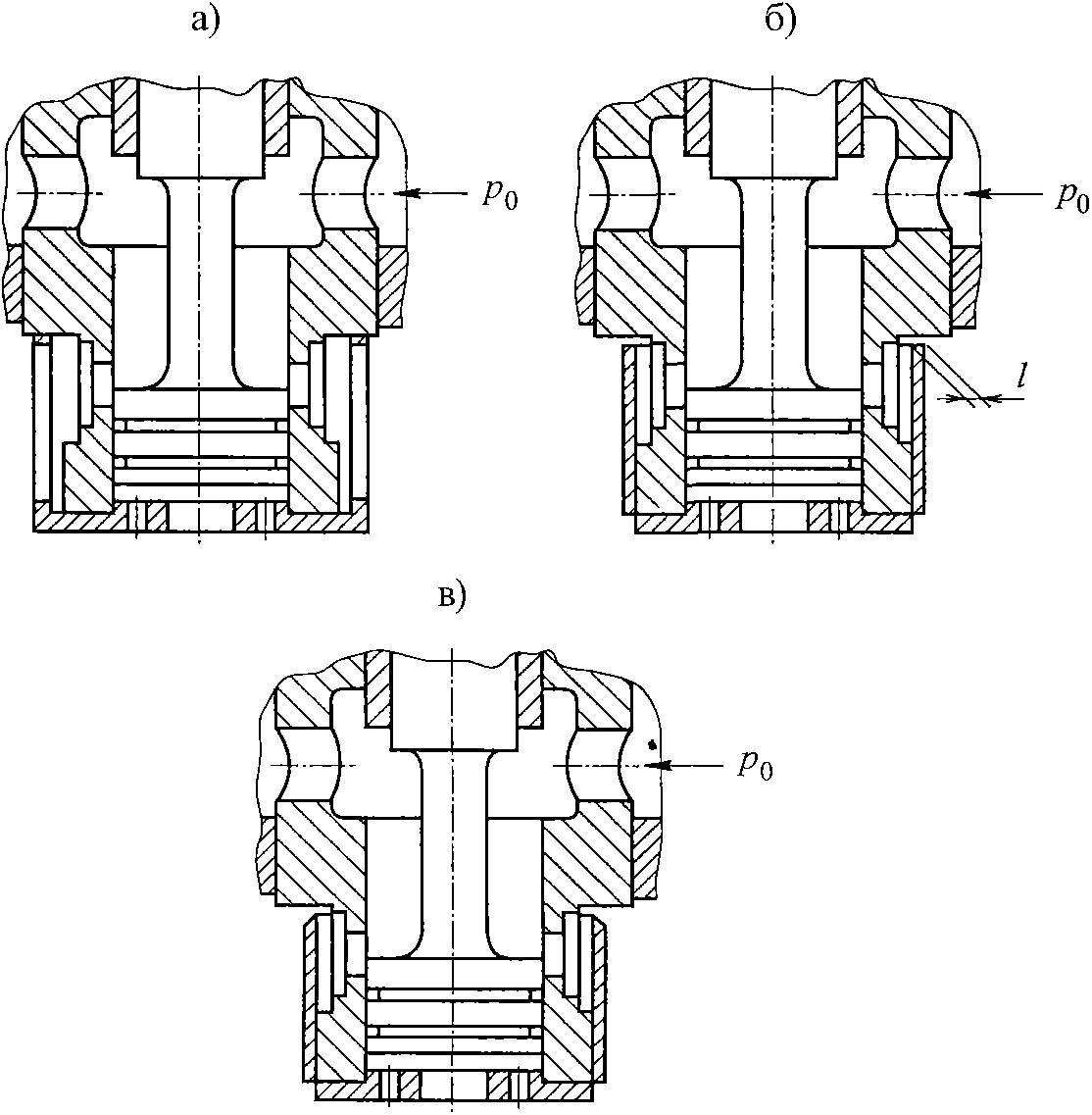

Этот гидроусилитель использовался в эксперименте для проверки влияния на пульсацию давления и золотника конфигурации нижней нерабочей кромки дроссельного окна и ряда дроссельных сопротивлений, расположенных в проточной линии между впускными дроссельными окнами и рабочей поверхностью золотника (рис. 6.1).

Дроссельные сопротивления в проточной части были выполнены в виде решётки (рис. 6.1,а), щели протяжённостью l (рис. 6.1,б) и щели с острой кромкой (рис. 6.1,в).

Рис. 6.1. Дополнительные дроссельные сопротивления в проточной линии гидроусилителя (рис. 5.2):

а) решетка, б) щель протяженностью l, в) щель с острой кромкой

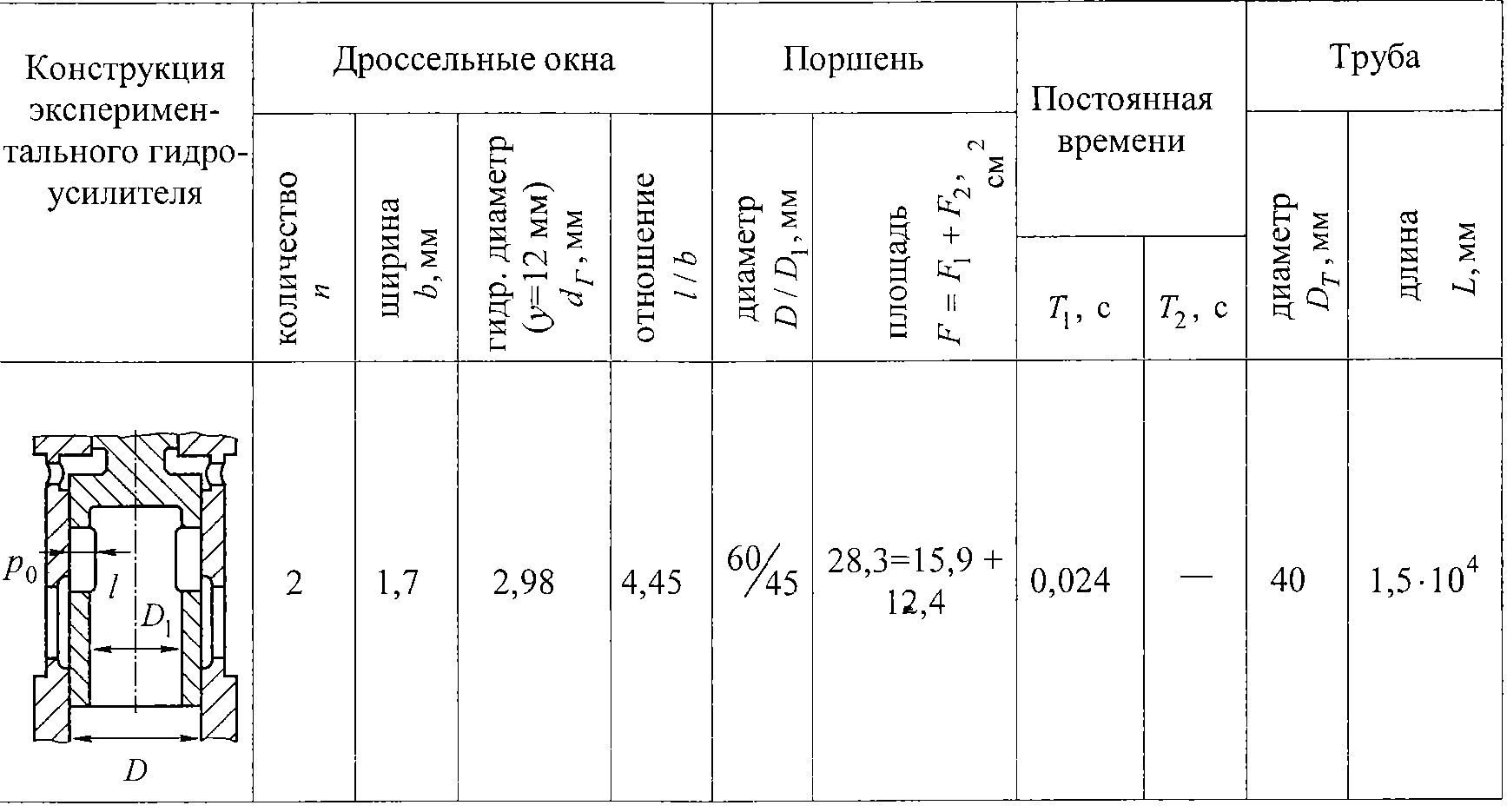

Для проверки влияния на пульсацию давления и золотника расположения рабочей поверхности золотника относительно дроссельных окон на стенде регулирования лаборатории паровых турбин была дополнительно смонтирована экспериментальная установка с гидравлическим усилителем (рис. 6.2, табл. 6.1) конструкции характерной, например, для дифференциаторов турбин ЛМЗ типа К-50-90, ПТ-60-90 (130) и др.

В этом гидроусилителе амплитуда пульсации золотника (см. рис. 3.10) вначале также плавно растёт по мере открытия дроссельных окон, но наблюдается резкое её увеличение (в 3 раза) при больших открытиях.

Рис. 6.2. Гидравлический усилитель (элемент конструкции):

1 - золотник, 2 - датчик давления, 3 - букса, 4 - корпус

Конструктивные отличия гидроусилителя состоят в том, что его дроссельные окна выполнены в полом золотнике, а напорное масло вытекает из буксы в полость золотника. Рабочая поверхность (или часть её) расположена вблизи дроссельных окон.

Рабочая поверхность золотника была выполнена в виде чувствительного элемента датчика давления (Д1), который посредством специального приспособления устанавливался на разные расстояния относительно дроссельных окон в золотнике. В крайнем верхнем (исходном) положении чувствительный элемент датчика расположен в 30 мм от нижней кромки окна.

В проточной линии было установлено ещё два датчика давления - один (Д2) на расстоянии 130 мм (он подсоединён к отверстию в нижнем фланце гидроусилителя), другой (Д3) на расстоянии 500 мм (подсоединён к трубопроводу между гидроусилителем и управляющим дросселем).

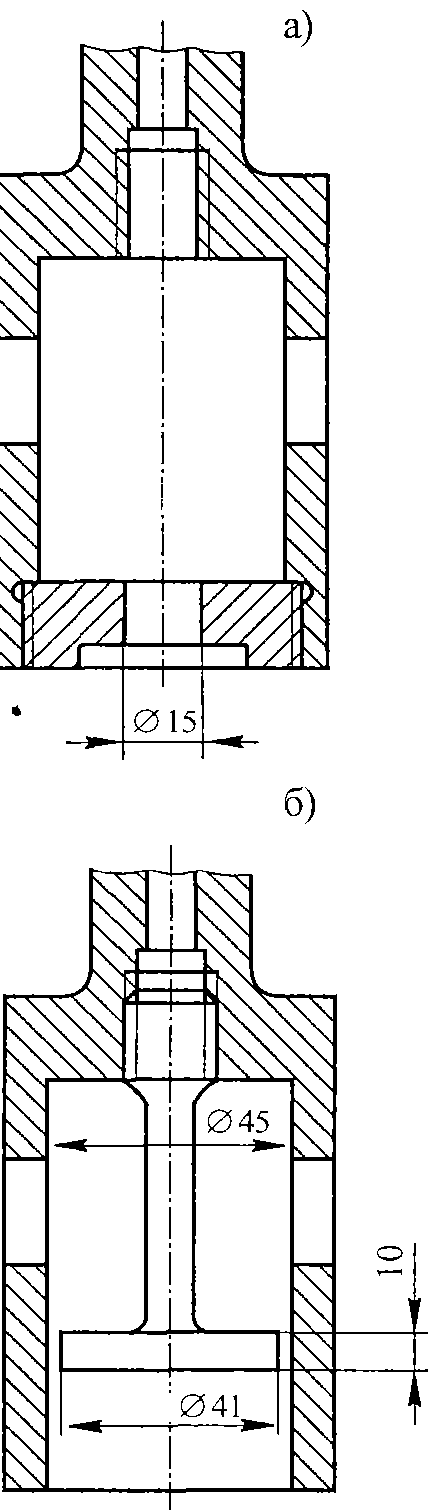

На этом гидроусилителе производилась также проверка влияния на пульсацию дополнительных дроссельных сопротивлений в проточной линии между впускными дроссельными окнами и рабочей поверхностью, в качестве которых использовались дроссельная диафрагма (рис. 6.3,а) и кольцевая щель, имеющая протяжённость 10 мм (рис. 6.3,,).

Однако, в отличие от гидроусилителя, изображенного на рис. 5.2, где дополнительные дроссельные сопротивления были образованы посредством подсоединения специальных элементов к буксе, на этой установке (рис. 6.2) дроссельные сопротивления были образованы деталями, связанными с золотником.

Для исключения влияния дополнительных сопротивлений на статические характеристики запас площадей по отношению к дроссельным окнам выбирался не менее, чем 3.

Рис. 6.3. Дополнительные дроссельные сопротивления в проточной линии гидроусилителя (на рис. 6.2):

а) дроссельная диафрагма, б) кольцевая щель, имеющая протяженность

Рис. 6.4. Сервомотор регулирующих клапанов турбины К-200-130 ЛМЗ

Исследование влияния конфигурации входа в дроссельную диафрагму на пульсацию золотника и поршня сервомотора проводилось на сервомоторе регулирующих клапанов турбины К-200-130 ЛМЗ, где имелась диафрагма c окнами и рабочей поверхностью золотника. Было выявлено влияние конфигурации входа дроссельной диафрагмы, байпасирующей проточные окна золотников.