О ПОВЫШЕНИИ ЭКОНОМИЧНОСТИ И МАНЕВРЕННОСТИ ЭЛЕКТРОСТАНЦИЙ ЗА СЧЕТ ВНЕДРЕНИЯ МОТОРНОГО РЕЖИМА НА ТУРБОГЕНЕРАТОРАХ К-100-90 И К-200-130 ДМ3

Э. к. АРАКЕЛЯН, В. А. ВЕДЯЕВ, Г. П. КИСЕЛЕВ

(МЭИ)

А. А. МАДОЯН, В. В. ПАЩЕНКО (Донбассэнерго)

«Оптимизация режимов работы энергосистем», 1974, с. 117—133.

Рассмотрены преимущества моторного режима по сравнению с режимом частых пусков и остановов оборудования. Проведено сравнение затрат топлива на моторный режим и режим останова и пуска оборудования и указана методика, по которой проведены сравнительные расчеты.

В условиях резко переменных графиков электрических нагрузок перевод турбоагрегатов в моторный режим (МР) является одним из способов прохождения провалов нагрузок. По отношению к остановочно-пусковым режимам МР имеет следующие преимущества: турбогенератор находится в горячем резерве;

сокращается время пуска из резервного состояния (при пуске из МР отсутствуют операции, связанные с созданием, вакуума, увеличением частоты вращения, синхронизации, осмотра машины и т. д.);

повышается надежность пуска турбоагрегатов из-за уменьшения количества пусковых операций;

возможна автоматизация пуска с применением относительно несложной системы автоматов;

уменьшается износ машин из-за резкого сокращения количества пусков, что приводит к увеличению срока эксплуатации и межремонтной кампании;

возможно использование генератора в качестве синхронного компенсатора с повышением коэффициента мощности оставшихся в работе генераторов и систем в целом.

Одним из наиболее важных преимуществ использования моторного режима является его экономическая эффективность? Ниже приводятся результаты расчетов по определению экономической целесообразности применения МР на турбогенераторах К-100-90 и К-200-1.30 ЛМЗ по результатам испытаний, проведенных ЛМЗ, Донбассэнерго и МЭИ на Ворошиловградской ГРЭС.

Затраты топлива для поддержания МР на турбоагрегате К-100-90 складываются из расхода пара на охлаждение проточной части турбины, электроэнергии на генератор, работающий в режиме двигателя, пара на эжектор, передние и концевые уплотнения, электроэнергии на собственные нужды и увеличения расхода пара на соседнюю, не разгруженную турбину для подогрева конденсата, поступающего из турбины, находящейся в МР.

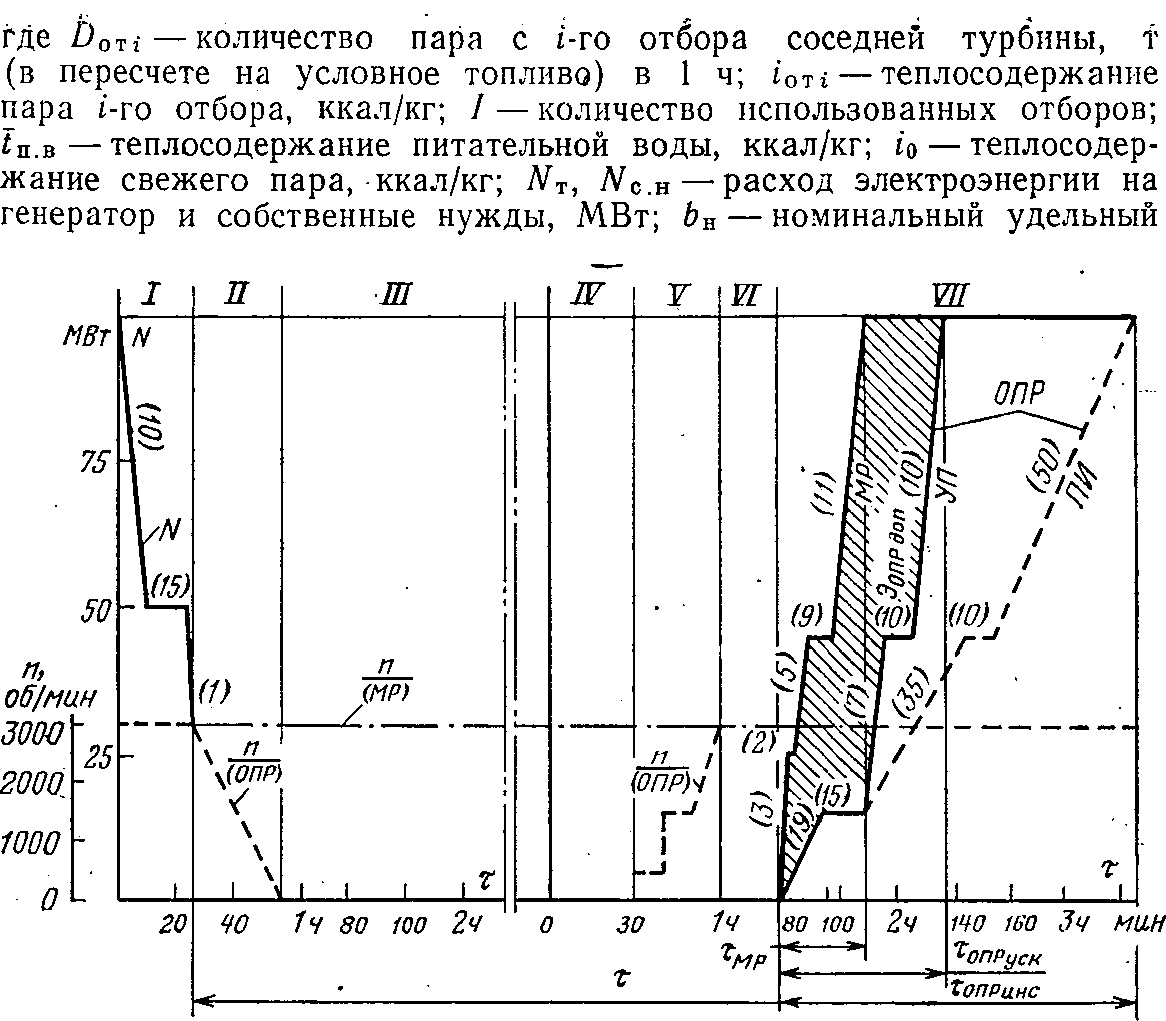

Суммарный расход топлива для МР (с момента начала разгружения до последующего набора полной нагрузки) равен:

![]()

(1)

где Вρ — расход топлива при разгрузке турбоагрегата; Впр — расход топлива на агрегат для поддержания МР; Впус — расход топлива на пуск (нагружение) турбогенератора до номинальной нагрузки; Вдоп — расход топлива, соответствующий выравнивающей выработке электроэнергии в МР с другими способами резервирования.

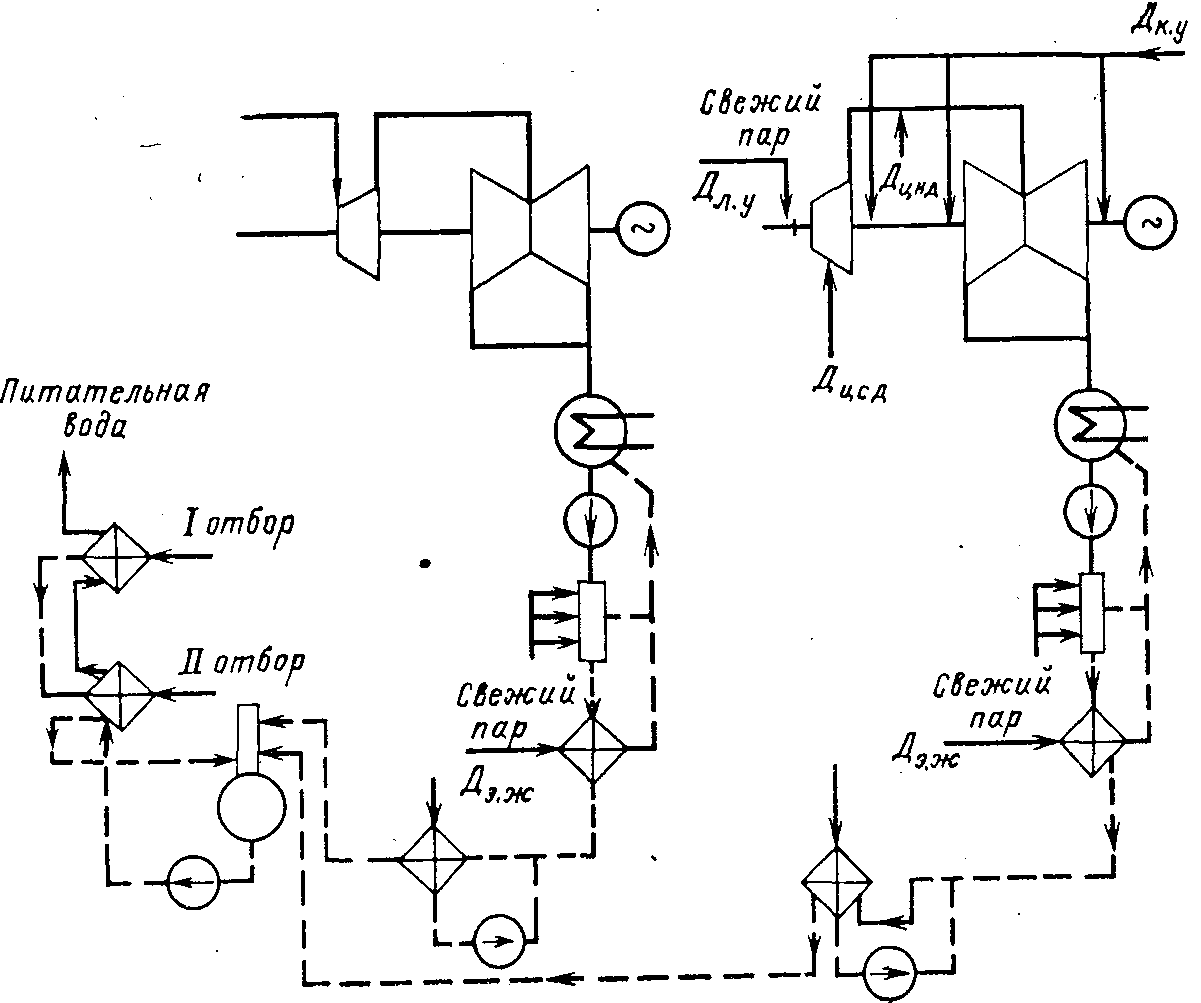

Рис. 1. Схема подачи пара при работе турбоагрегата К-100-90 ЛМЗ в МР.

Левая турбина — источник пара для МР, правая — работает в МР.

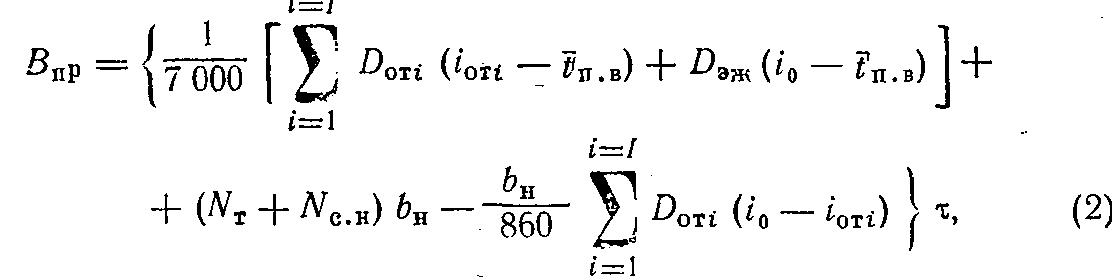

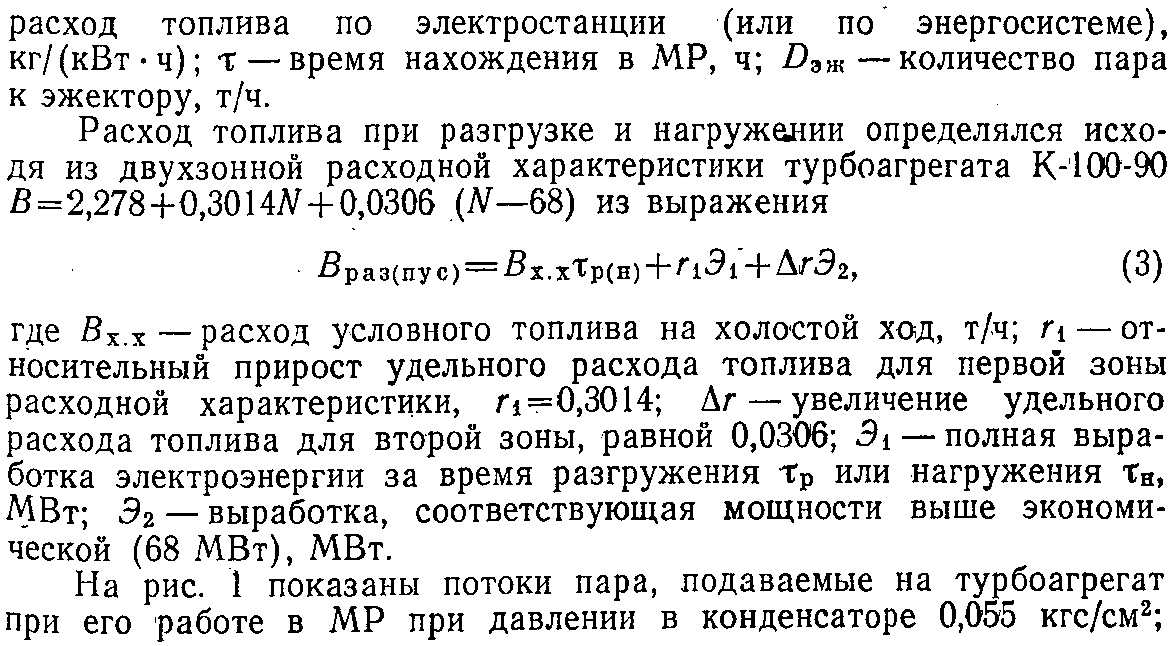

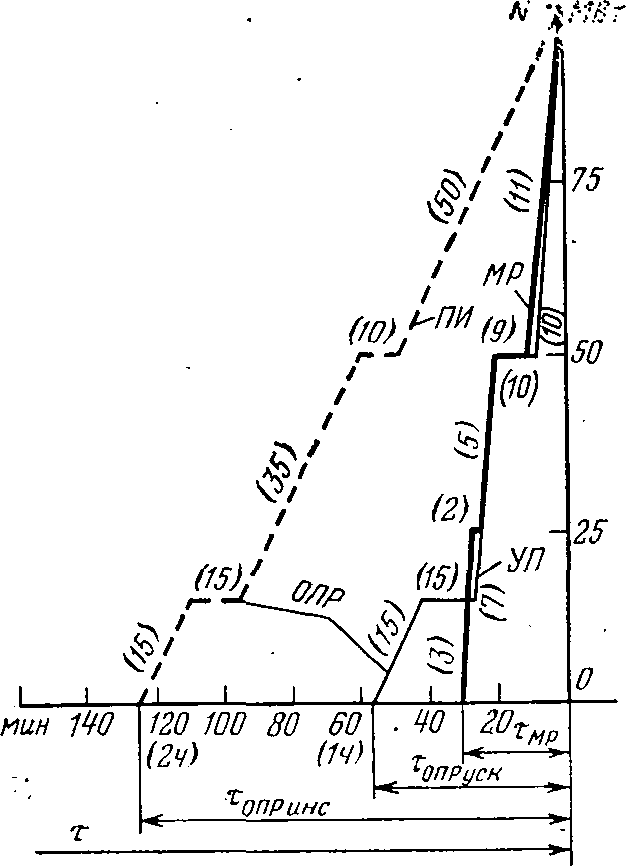

Рис. 2. Графики разгрузки и нагружения турбогенератора К-100-90 ЛМЗ из MP и пуска из неостывшего состояния (одновременный пуск).

I — разгрузка; II — выбег ротора; III — простой турбины; IV, V, VI — подготовка к пуску, повышение частоты вращения, синхронизация и холостой ход для остаточно-пускового, режима; VII — нагружение турбины; УП — ускоренный пуск; ОПР — остановочно-пусковой режим; ПИ — пуск по инструкции.

В скобках указано время операции, мин.

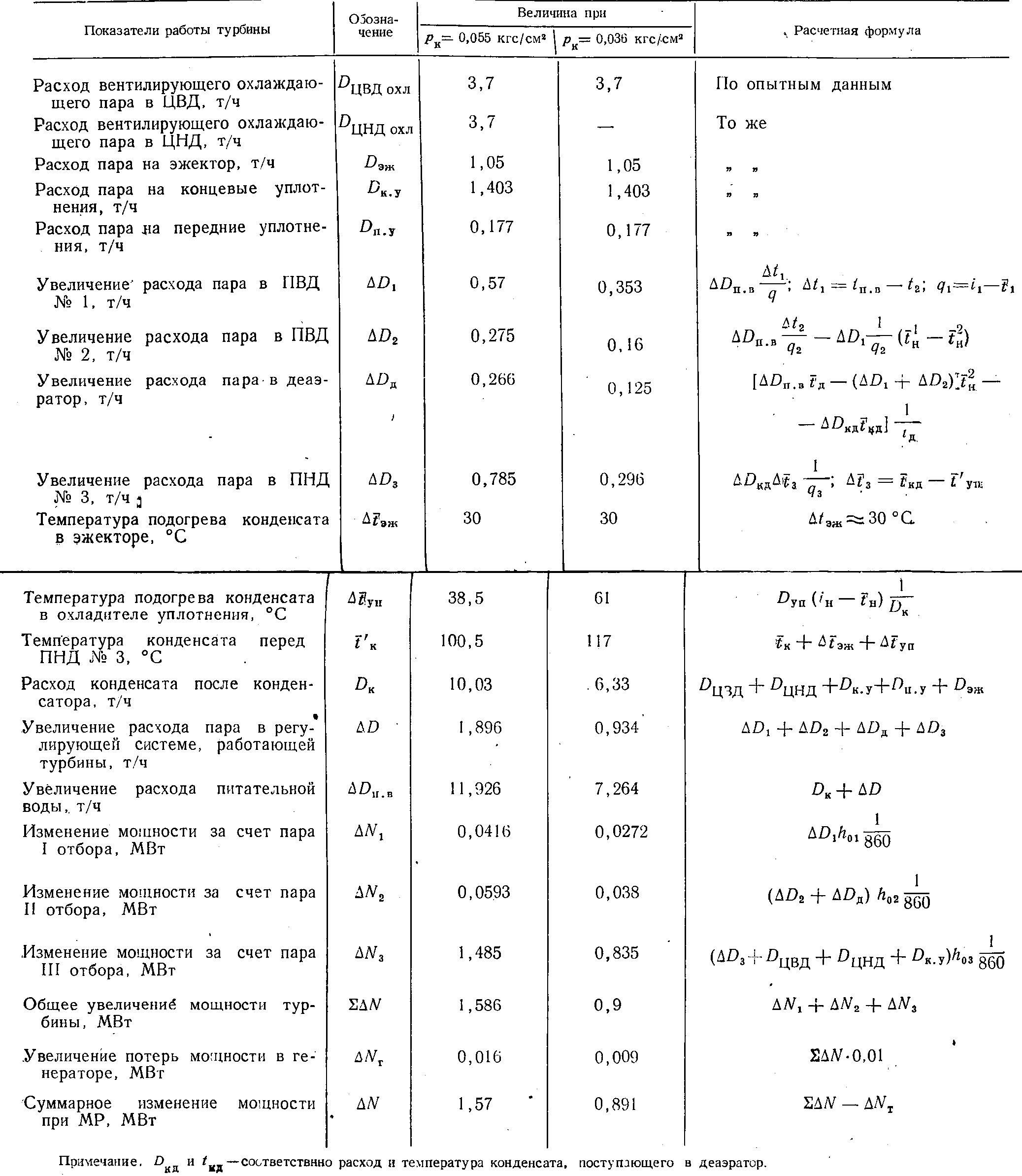

Таблица 1

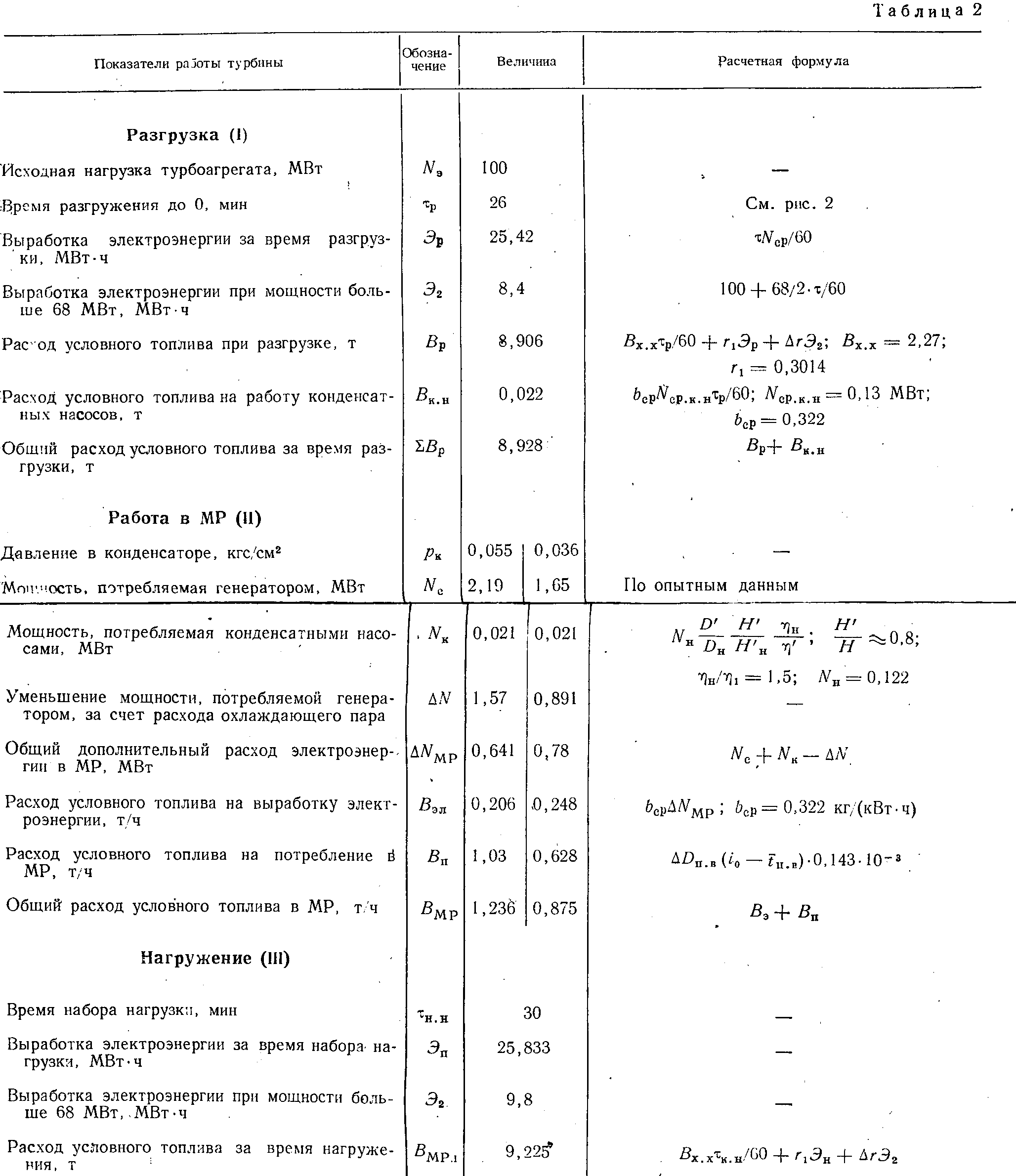

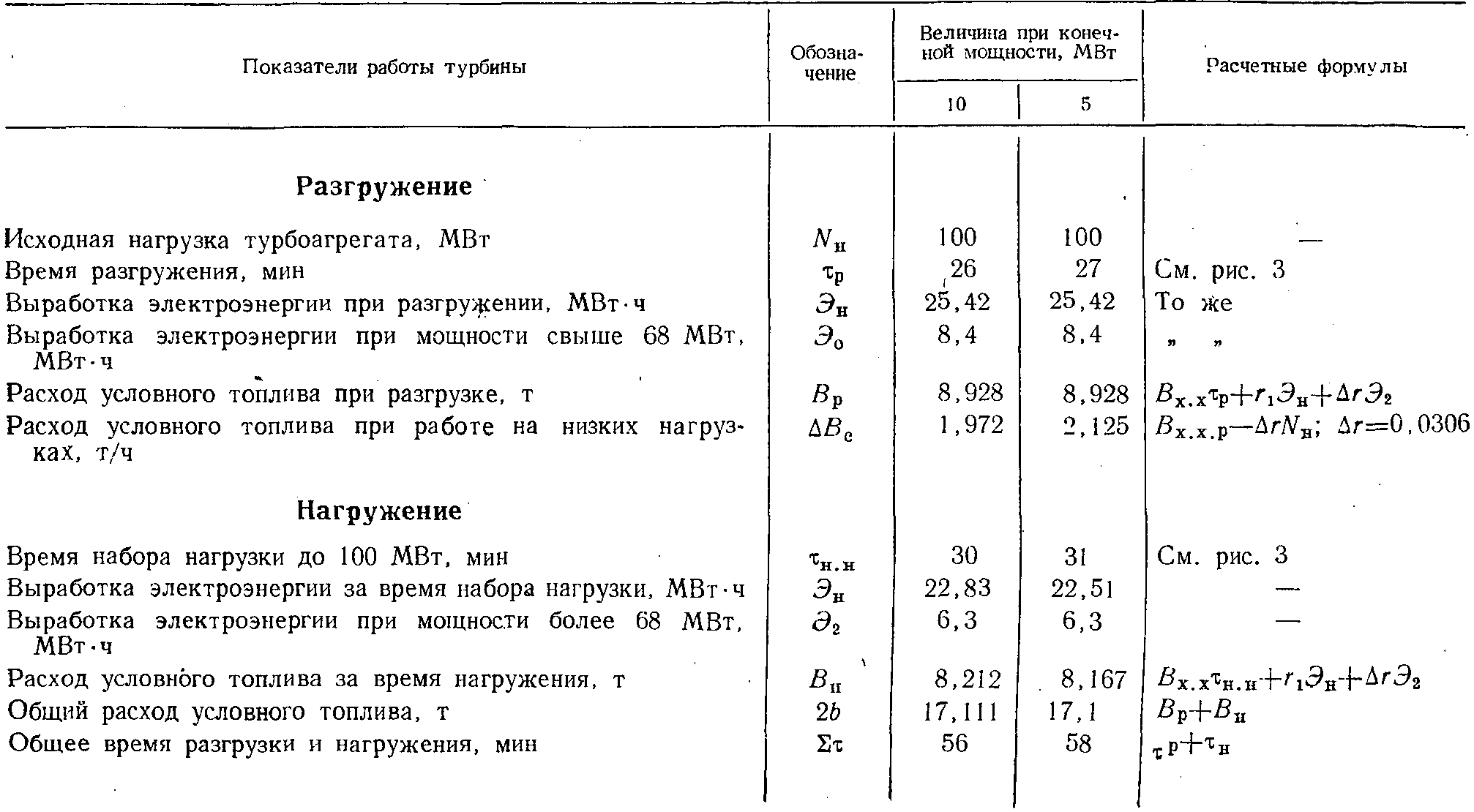

Таблица 3

Продолжение табл. 3

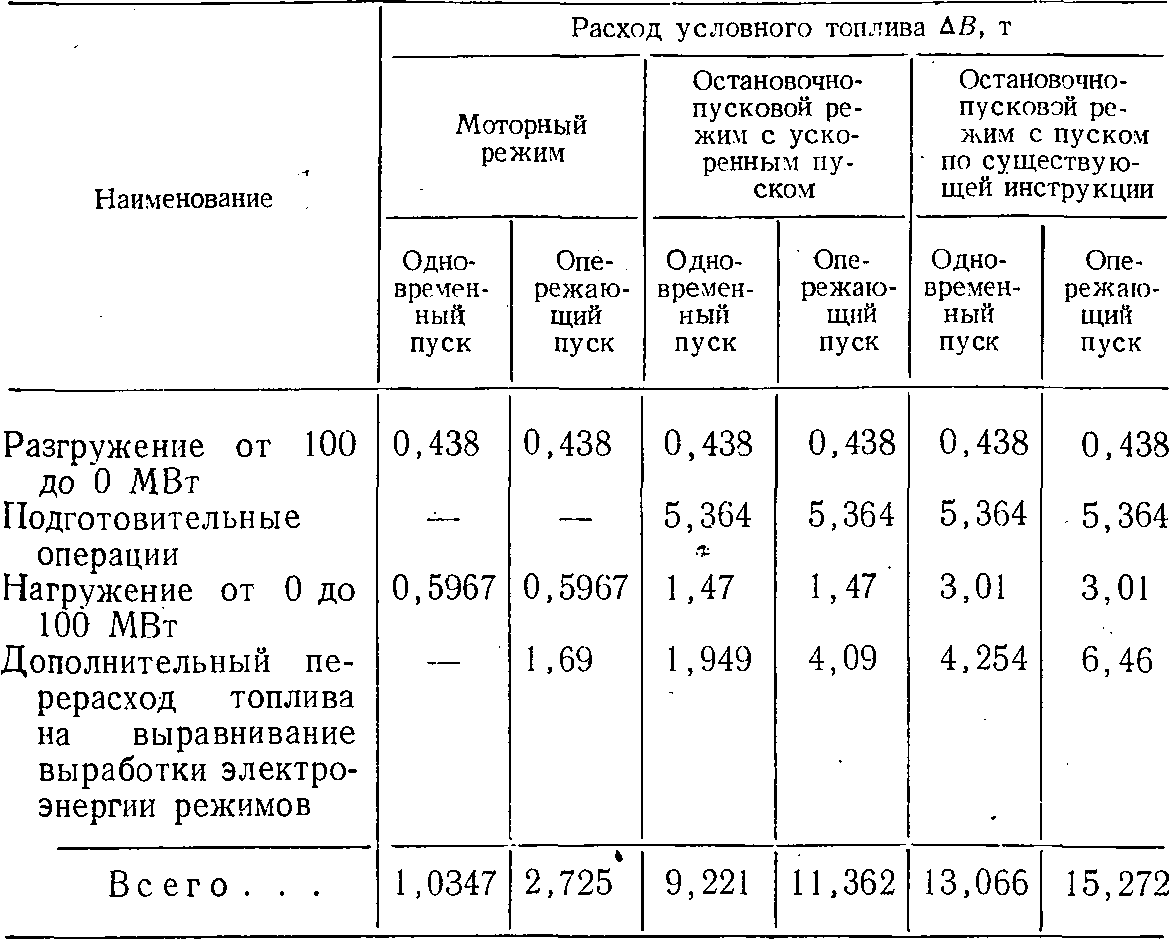

Рис. 3. Сравнительные графики пуска турбины К-100-90 ЛМЗ (опережающий пуск).

Обозначения те же, что и на рис. 2.

при рн = 0,036 кгс/см2 подача пара в III отбор турбины прекращается. В табл. 1 приведены результаты расчетов изменений потоков пара и конденсата в работающем турбоагрегате и дополнительная выработка на этой турбине. В табл. 2 — результаты расчетов по приведенным в табл. 1 составляющим расходам топлива.

Как видно из табл. 2, для поддержания турбины в МР при давлении в конденсаторе 0,036 и 0,055 кгс/см2 расходуется соответственно условного топлива 0,875 и 1,236 т/ч.

На рис. 2 приведены графики разгрузки и нагружения из МР и остановочно-пускового режима (ОПР) турбоагрегата К-100-90, построенные по инструкциям ЛМЗ. Продолжительность подготовительных операций и набора нагрузки в режиме ОПР принята применительно к останову турбогенератора на 5—6 ч. Продолжительность операций при останове в резерв и последующего пуска (без простоя в резерве) по существующей эксплуатационной инструкции составляет 4 ч 23 мин. Однако исходя из того, что возможен более ускоренный набор нагрузки, сплошная линия в работе рассмотрен ускоренный пуск 3 ч 15 мин (на рис. 2 сплошная линия).

Для ОПР суммарный расход топлива может быть выражен в виде

![]()

В правой части обозначены соответственно расходы топлива: на разгружение турбогенератора от 100 до 0 МВт, при выбеге ротора турбины, на остановленную в резерв турбину, в период подготовительных операций, в период увеличения частоты вращения, в период синхронизации и выдержки на холостом ходу, на выработку электроэнергии при пуске от 0 до 100 МВт, на дополнительную выработку электроэнергии, выравнивающую· выработку в ОПР с другими режимами.

Порядок расчета и величины вышеуказанных расходов топлива по этапам ОПР приведены в табл. 3

Как в системе Донбассэнерго, так и в других системах в довольно широких пределах в часы провалов нагрузки практикуется.

Таблица 4

Работа турбин К-100-90 на низких нагрузках (5—15 МВт). При этом происходит перерасход топлива, связанный с большими удельными расходами, топлива и разгрузкой более экономичных базисных машин. Перерасход топлива при этом можно определить из выражения

![]() (5)

(5)

где Np — мощность на разгруженной турбине, МВт.

В табл. 4 приведен расчет расходов топлива на разгружение и набор нагрузки для режимов 5 и 10 МВт.

Расход топлива, затраченный при нагружении агрегата, зависит от принимаемого в эксплуатации времени начала набора нагрузки агрегатом. При одновременном пуске начало набора нагрузки агрегатом совпадает с началом подъема нагрузки в энергосистеме (рис. 2). При опережающем пуске начало набора нагрузки должно опережать начало подъема с таким расчетом, чтобы к моменту окончания подъема мощность агрегата была равна приросту нагрузки энергосистемы в данный момент (рис. 3). Применительно к этим методам набора нагрузки определяются дополнительные затраты топлива на энергетическое выравнивание вариантов.

Таблица 5

В табл. 5 приведены результаты расчетов перерасхода топлива в различных случаях резервирования (по сравниваемым вариантам). В период разгрузки и нагружения перерасход топлива определяется по общепринятой методике

![]()

Для учета фактора времени для ОПР потери топлива представлялись в виде

![]() (7)

(7)

где ΔВх.п — потери условного топлива на пуск агрегата из холодного состояния (для К-100-90 принято 20 т); α — коэффициент, определяемый по величине перерасхода топлива из предыдущих расчетов (без учета дополнительного перерасхода на выравнивание выработки электроэнергии).

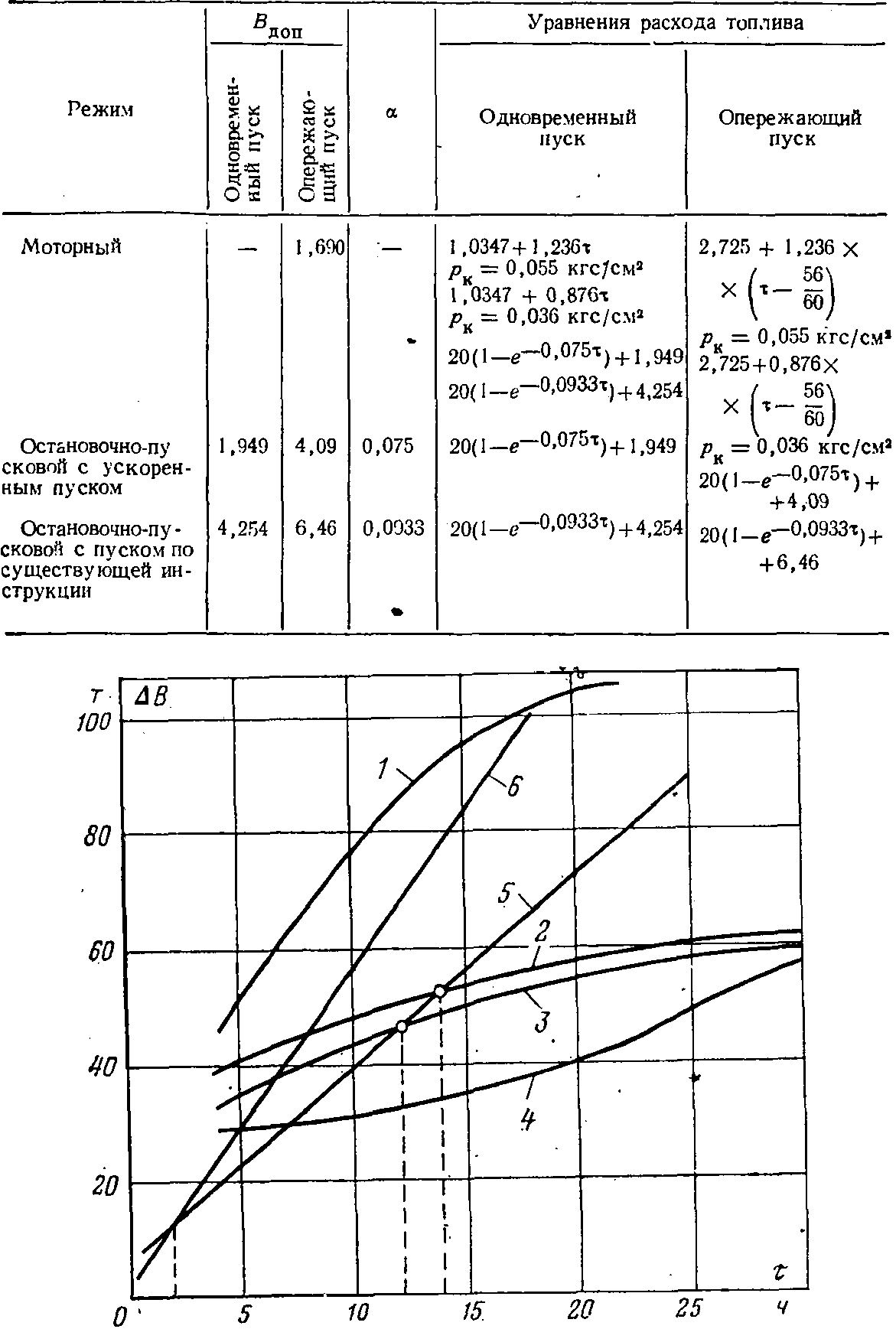

Результаты расчетов и итоговые уравнения по определению суммарного перерасхода топлива в режимах МР и ОПР приведены в табл. 6.

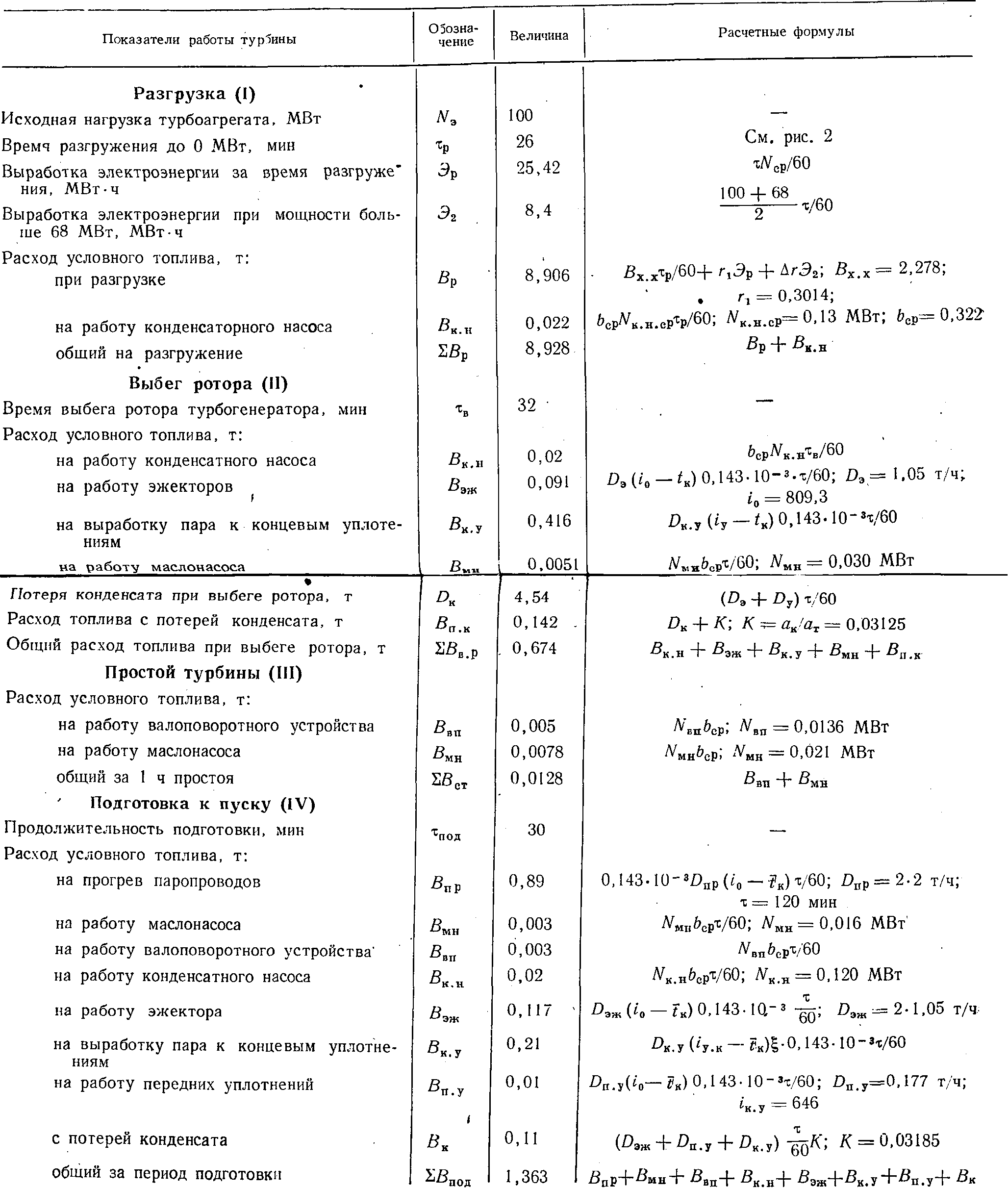

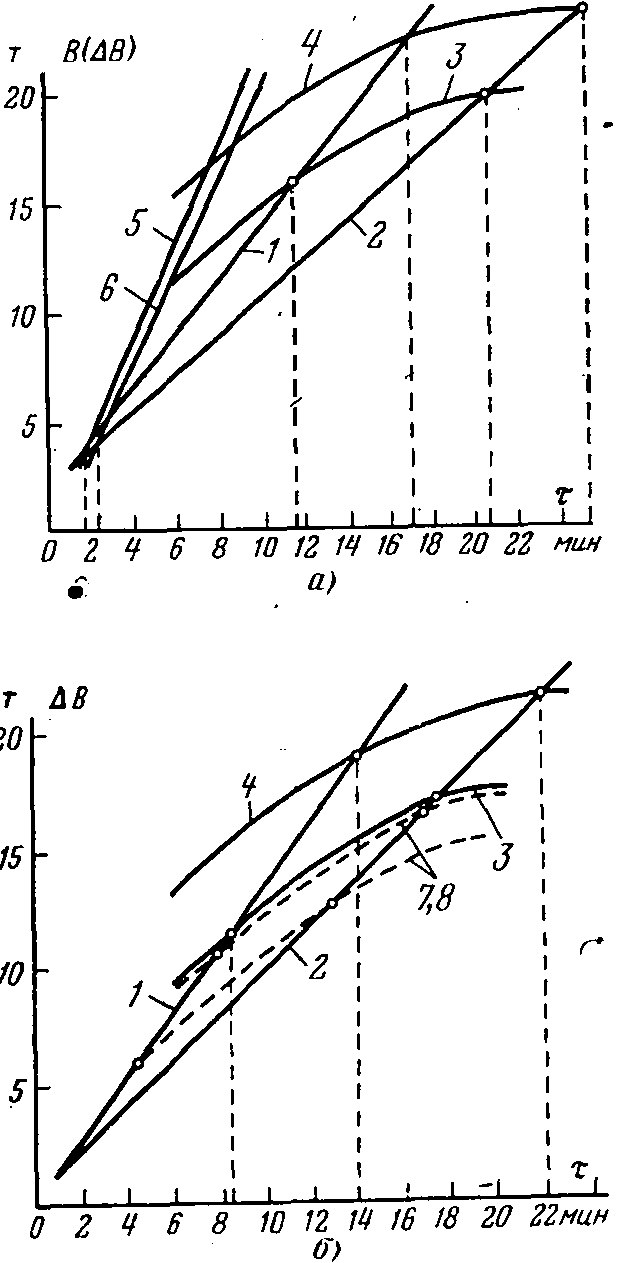

На рис. 4 приведены графики перерасходов топлива по сравниваемым вариантам резервирования турбогенератора К-100-90 ЛМЗ.

Как видно из графиков, применение МР экономически целесообразно в пределах от 1,5—2 до 8—20 ч. При останове более одного агрегата в МР эти пределы расширяются.

Испытания, проведенные на блоке 200 МВт (№ 13) Ворошиловградской ГРЭС, показали возможность успешного применения МР. Ниже приводятся некоторые предварительные результаты испытаний и расчетов по экономической целесообразности применения МР на блоке с турбиной К-200-130 ЛМЗ. На охлаждение проточной части турбины, на концевые уплотнена и на эжекторы с блока № 14 подается около 28 т/ч пара. Расход условного топлива на выработку этого пара составляет около 1,9 т/ч, электроэнергии из сети на генератор и на собственные нужды около 4 МВт/ч, продолжительность пуска блока с МР до номинальной мощности 1,5—2 ч (с момента растопки котла до набора нагрузки 200 МВт).

Рис. 4. Перерасходы топлива при различных способах резервирования.

а — опережающий пуск; б — одновременный пуск; 1 — МР при рк=0,055 кгс/см2; 2 — МР при рк=0,036 кгс/см2; 3 — ОПР (ускоренный пуск); 4 — ОПР (пуск по существующей инструкции); 5 — нагружение до 5 МВт; 6 — нагружение до 10 МВт; 7, 8 — перерасход топлива без учета дополнительной выработки при ускоренном пуске и пуске по существующей инструкции.

Таблица 6

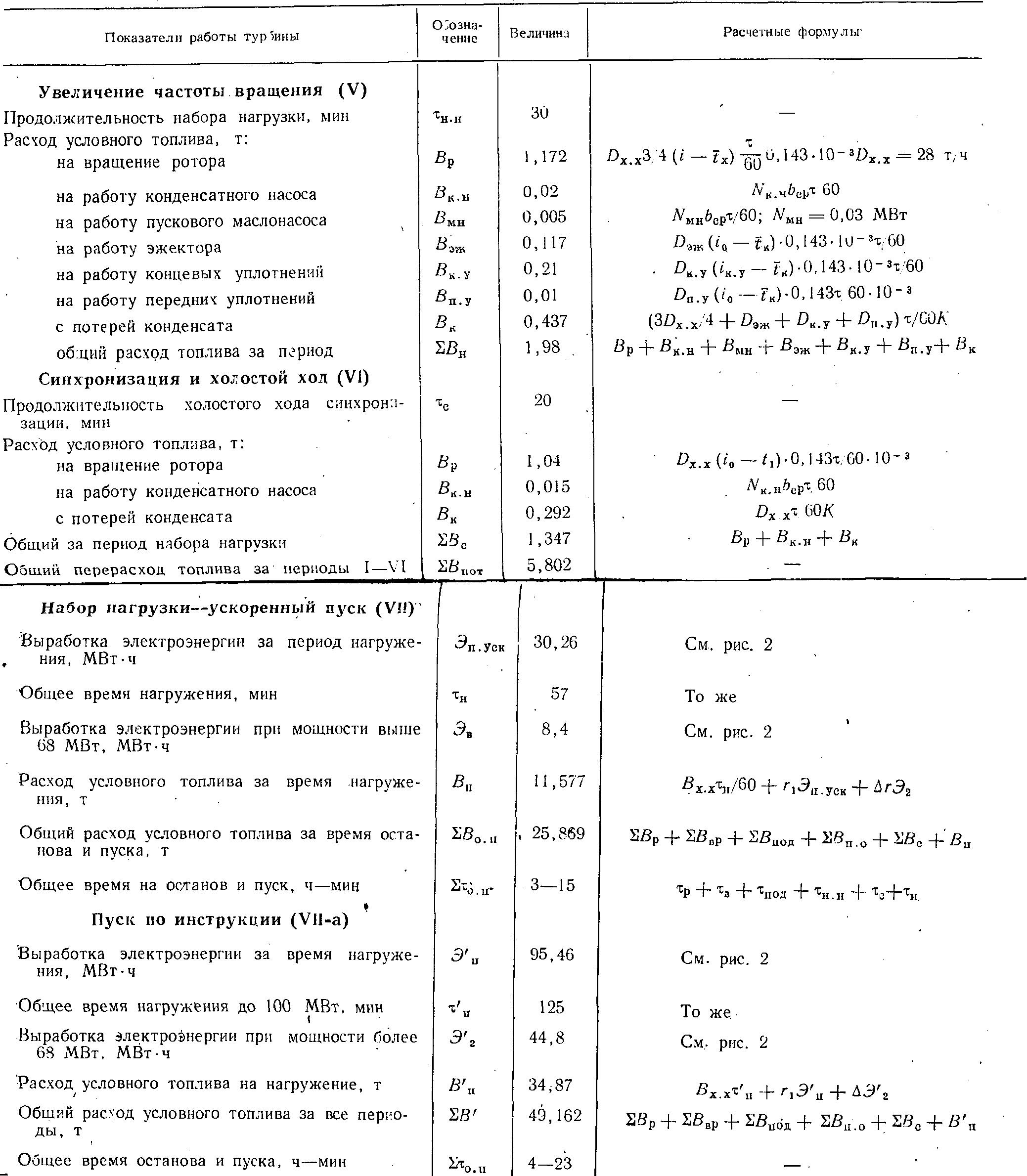

Рис. 5. Расходы топлива в сравниваемых вариантах по блоку с турбиной К-200-130 ЛМЗ.

Расход топлива в режиме ОПР: 1 — по данным МЭИ; 2 — по данным УралВТИ; 3 — по данным Старобешевской ГРЭС; 4 — по данным ЮО ОРГРЭС; 5 — расход топлива в режиме МР; 6 — расход топлива при разгрузке на 50%.

Для определения целесообразных пределов применения МР на блоке 200 МВт на рис. 5 приведены графики расхода топлива при пуске блока различными способами и ожидаемый вид графика расхода топлива при пуске в МР в зависимости от продолжительности простоя в резерве. Как видно из графиков, величина расхода топлива в режиме ОПР весьма противоречива у разных авторов. Если считать, что (по данным УралВТИ и Старобешевской ГРЭС) расходы топлива средние (кривые 2, 3), то применение МР на блоках 200 МВт экономически целесообразно в пределах 5—7 ч. Разгрузка блоков до 50% оправдана в пределах 1,5—2,5 ч (данные ориентировочные).