Глава 4. Пульсация давления в трубопроводе между дроссельными диафрагмами

Результаты исследований АСР турбин на электростанциях и на заводском стенде (см. гл. 3) показали, что пульсация золотников проточных гидроусилителей, существующая при устранении всех внешних источников возмущений, может вызываться только пульсацией давления, возникающей в проточной линии самого гидроусилителя. Такая пульсация давления возникает, по данным [41, 44, 59, 60], в основном в результате действия местных сопротивлений (дроссельных отверстий) на поток рабочей жидкости. При этом остается открытым вопрос о величине и распределении вдоль проточной линии амплитуды пульсации давления на различных режимах, о структуре её статистических характеристик. Эти данные по интересующим нас напорным трубопроводам, гидроканалам и дроссельным отверстиям в литературе отсутствуют. Поэтому возникла необходимость в проведении специальных исследований, первый этап которых - экспериментальные исследования на модели проточной линии гидроусилителя АСР турбин.

Экспериментальная установка

Целью этих исследований было определение условий возникновения, особенностей и характеристик пульсации давления в проточной линии.

Для исследования основных факторов, влияющих на пульсацию давления в проточной линии в связи с действием дроссельных отверстий на поток рабочей жидкости, была выбрана простейшая модель, где были исключены пульсация напорного давления, влияние дополнительных местных сопротивлений, подвижность “границ” из-за перемещения рабочей поверхности золотника и изменение проходных сечений дроссельных отверстий, существующие в реальной проточной линии.

В качестве объекта для изучения пульсации давления в проточной линии был выбран участок прямого трубопровода, заключённый между двумя дроссельными диафрагмами.

Рис. 4.1. Установка для исследования пульсаций давления на модели проточной линии гидроусилителя:

1 - труба, 2 - дроссельная диафрагма, 3 - фланцы, 4 - вентиль, 5 - воздушный колпак, 6 - продувочный вентиль, 7 - датчик давления, 8 - насос, 9 - маслобак, 10 - редукционный клапан, 11 - маслоотборник, 12 - термометр, 13 - теплообменник, 14 сливной клапан, 15 - тензоусилитель, 16 - шлейфный осциллограф, 17 - переключатель, 18 - катодный осциллограф

Выбор такой проточной линии (прямой трубы), где исключены все (характерные для реальной линии) местные сопротивления, размещение на входе и выходе простых дроссельных отверстий (диафрагм) позволили определить основные статистические закономерности пульсации на различных режимах, выявить влияние на её амплитуду вдоль трубы конфигурации входа и различных конструктивных параметров дроссельных диафрагм, а также специальных дополнительных дроссельных сопротивлений.

На рис. 4.1 представлена схема экспериментальной установки на стенде регулирования лаборатории паровых и газовых турбин ЛМЗ. Там же изображена схема замеров и осциллографирования.

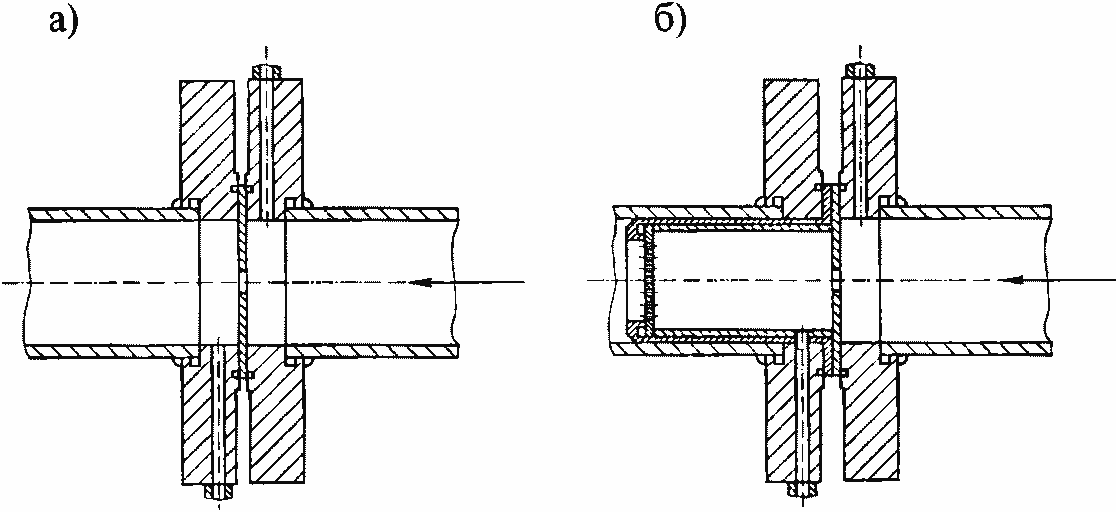

Основной элемент экспериментальной установки - участок прямой трубы длиною 2000 мм, внутренним диаметром 50 мм с двумя дроссельными диафрагмами 2, заключёнными между фланцами 3 на концах этого участка трубы. Первая по потоку диафрагма № 1, вторая - №2. Разрез узла установки диафрагмы изображён на рис. 4.2,а, б.

Рис. 4.2. Разрез узла установки дроссельной диафрагмы: а) с диафрагмой, б) с диафрагмой и дополнительным дроссельным сопротивлением

Напорная жидкость по трубопроводу от насоса 8 подводится через вентиль 4 (см. рис. 4.1), за которым располагается участок прямой трубы длиною 1000 мм с установленным на нем воздушным колпаком 5, служащим для гашения пульсации напорного давления перед входом в дроссельную диафрагму. Эта пульсация является суммой пульсации давления, создаваемой объёмным насосом стенда регулирования 8 и пульсации, создаваемой вентилем 4.

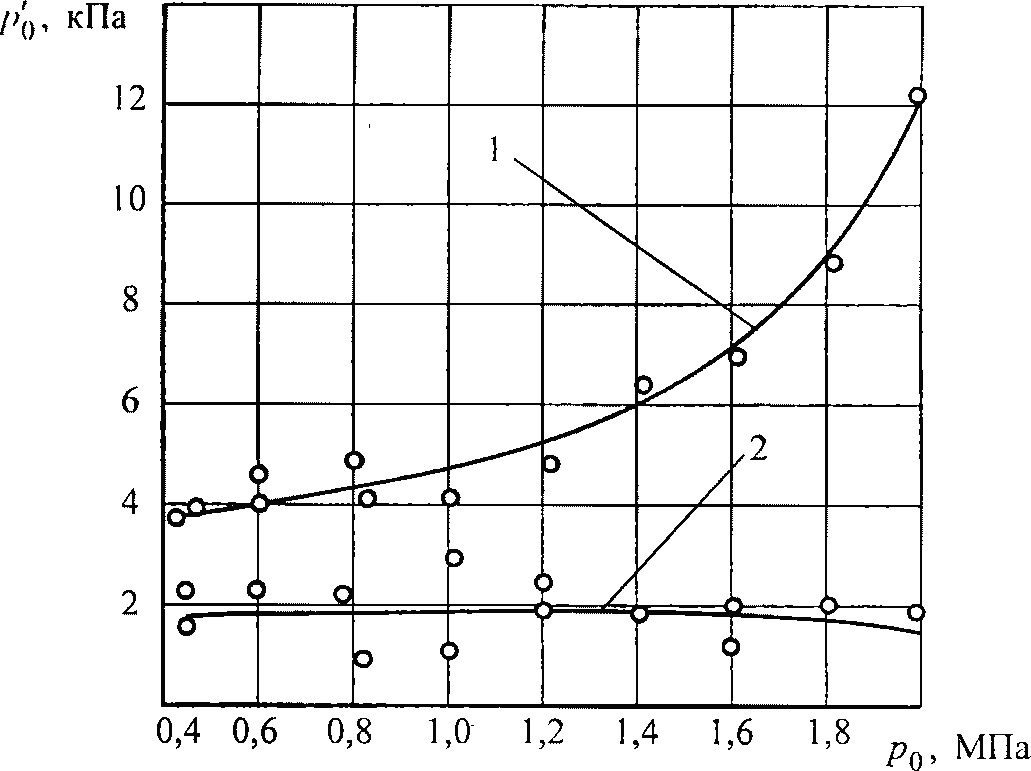

На рис. 4.3 представлена зависимость амплитуды пульсации напорного давления перед дроссельной диафрагмой №1 ( без воздушного колпака и с ним) от напорного давления.

Рис. 4.3. Зависимость пульсации напорного давления от его величины перед входной дроссельной диафрагмой: 1 - без гасящего колпака, 2 - с гасящим колпаком

В качестве рабочей жидкости использовалось турбинное масло марки 22, широко применяемое в АСР турбин наряду с огнестойкой жидкостью марки Иввиоль ОМТИ, физические свойства которой близки к свойствам турбинного масла. Удаление воздуха обеспечивалось благодаря подъёму трубы в сторону движения жидкости и отверстиям во фланцах, расположенных перед диафрагмами (рис. 4.4). Перед испытаниями производилась продувка через вентили 6. За второй диафрагмой был установлен участок трубы диаметром 50 мм с коленом, что обеспечило истечение жидкости из отверстия под уровень.

Для замера пульсации были установлены датчики давления 7 (см. рис. 4.1) на различном расстоянии от входной диафрагмы. Расположение датчиков (рис. 4.4) определялось на основании учёта имеющихся экспериментальных данных о распределении величины пульсаций скорости (см. рис. 1.7) и давления (см . рис. 1.8) вдоль затопленной осесимметричной струи и в гидросооружениях [42, 44], а также учёта удалённости "рабочих" поверхностей золотников от дроссельных окон в реальных конструкциях гидравлических усилителей турбин.

Рис. 4.4. Расположение датчиков давления:

1 - напорное давление, 2 - 6 - давление в проточной линии

Перед входной диафрагмой также был установлен датчик давления (рис. 4.4), регистрирующий уровень пульсации напорного давления.

Подача рабочей жидкости обеспечивалась винтовым насосом 8 ( см. рис. 4.1) производительностью 10 л/с, расположенным на высоте 1,5 м от уровня масла в баке 9 ёмкостью 14 мм. Изменение напорного давления производилось изменением настройки редукционного клапана 10, поддерживающего давление на заданном уровне.

Объёмное содержание воздуха![]() (где νв -

(где νв -

объём воздуха, vм - объём масла) определялось при помощи стеклянного мерного сосуда 11 с приспособлением, позволяющим закрывать впускное отверстие после заполнения маслом. Место отбора - перед всасывающим патрубком насоса.

Температура масла замерялась на сливе в маслобаке и в напорном трубопроводе после насоса термометрами 12. Изменением температуры можно было обеспечить существенное изменение числа Rе при неизменных р0 и, следовательно, скоростях в диафрагмах и трубе.

Температура изменялась и поддерживалась на требуемом уровне при помощи теплообменника 13, в который можно было подавать как горячую, так и холодную воду. Давление масла перед теплообменником 13 поддерживалось сливным клапаном 14.

Напорное давление в процессе испытаний изменялось от 0,4 до 2,0 МПа, что обеспечивало при температуре масла на уровне 30...50 °C режимы течения жидкости в дросселе в диапазоне чисел Рейнольдса от 2000 до 8000. Диаметр трубы 50 мм позволил получить в трубе (при указанных выше давлении и температуре) режим течения с числами Рейнольдса от 200 до 800. Это значительно ниже критического значения числа Re для трубы (2300), что позволило исключить добавку составляющей пульсации давления, связанную с турбулентным режимом течения в трубе.

При испытаниях устанавливались попарно диафрагмы с отверстиями равного диаметра и одинаковой, как правило, конфигурацией входа в отверстие, поэтому давление р в проточной линии и перепад на каждой из диафрагм были равны примерно 0,5 р0. Таким образом, скорость истечения жидкости w, расход через диафрагмы Q и число Re (iu = const), практически зависели только от величины напорного давления:

![]()

Пульсация давления в шести точках трубопровода измерялась разработанными автором датчиками давления (см. рис. 2.4). Аппаратура, методика измерений и обработки результатов опытов подробно рассмотрены в гл. 2. Датчики устанавливались снизу трубы так, чтобы из них выходил воздух. Длина подсоединительных трубок диаметром 6 мм не превышала 30 мм.

Все датчики (см. рис. 4.1) подключались к двум статодинамическим тензоусилителям 15, выходные сигналы которых подавались непосредственно на светолучевой осциллограф 16 и через переключатель 17 к катодному осциллографу 18. Выбор величины масштаба на осциллографе в диапазоне 0,4...0,6 кПа/мм диктовался необходимостью разместить на фотобумаге реализации процесса пульсации давления в шести точках замера.

Исследование характеристик пульсации давления в трубопроводе между двумя дроссельными сопротивлениями проводилось на диафрагмах с различной конфигурацией входа при разных режимах истечения через них. Режим работы проточной линии изменялся за счёт изменения величины напорного давления. Параметры исследованных диафрагм приведены в табл. 4.1 (типы 1, 2, 3, 4, 5), схемы истечения через диафрагмы представлены на рис. 4.5.

Рис. 4.5. Схема истечения через дроссельные диафрагмы различный типов:

1,а - отверстие в тонкой стенке, прямоугольные кромки на входе; 1,б - отверстие, имеющее протяженность, прямоугольные кромки на входе; 2 - отверстие с выступом на входе; 3 - отверстие с закругленными по потоку краями; 4 - отверстие с краями, срезанными по движению потока; 5 - отверстие с кольцевым уступом на входе

Таблица 4.1

Исследовалось также влияние на амплитуду пульсации дополнительного дроссельного сопротивления (типы 1III, 1IV, 6I, 6II), установленного на расстоянии L = L / d = 15 за первой по по току диафрагмой (см. рис. 4.2,б).

Диафрагмы (типы 1III, 1IV) устанавливались с целью увеличения пульсации, а спрямляющие решётки (типы 6I, 6II) - с целью сё уменьшения. Запас площадей этих дополнительных дроссельных сопротивлений выбирался не менее 4.

Значения чисел Рейнольдса при исследовании диафрагм находились в пределах, характерных для дроссельных окон реальных гидравлических усилителей с проточными линиями. Объёмное содержание нерастворённого воздуха перед всасывающим патрубком насоса было φв<0,5%.

Конфигурация входа выбиралась, с одной стороны, из конструктивных соображений, учитывающих технологичность при применении таких дроссельных устройств в гидроусилителях, л с. другой стороны, на основании известных данных по коэффициентам гидравлических сопротивлений [61].

На экспериментальной установке (см. рис. 4.1) решался следующий круг вопросов:

- определение вероятностных (статистических) характеристик процесса пульсации давления;

- исследование зависимости амплитуды и характера пульсации давления от конфигурации входа дроссельного сопротивления (для пяти типов диафрагм);

- определение влияния на амплитуду пульсации давлении параметров, характеризующих каждый тип диафрагм;

- определение влияния дополнительных дроссельных сопротивлений, установленных за первой диафрагмой, на амплитуду пульсации давления.