Электропривод строительных машин, главным образом, крупных, имеет ряд особенностей, вытекающих из специфических условий производства. Одной из таких особенностей является применение на строительных площадках машин, оборудованных самостоятельным источником электроэнергии в виде дизель-электрической силовой установки, питающей многодвигательный привод. К ним относятся экскаваторы, краны, скреперы, грейдеры. Применение многодвигательного дизель-электрического привода для мощных строительных машин позволяет взамен устройства тяжёлых механических передач перейти на более простые и легкие устройства.

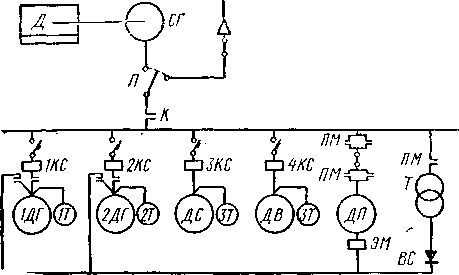

Как пример подобного устройства, на рис. 13.12 приведена схема дизель-электрического привода пневмоколесного крана типа К-401, грузоподъемностью 40 т, у которого дизель Д приводит в действие синхронный генератор, питающий пять электродвигателей крана: главного и вспомогательного подъемов, подъема стрелы, поворота и передвижения. К трансформатору Т присоединен выпрямитель ВС, постоянный ток которого подведен к электромагнитной муфте ЭМ и двум электродвигателям для создания посадочных скоростей динамическим торможением. В тех случаях, когда кран работает в непосредственной близости к линии электросети, его электродвигатели могут быть отсоединены от генератора и получать питание непосредственно от проводов электросети, для чего в электрической схеме крана (см. рис. 13.12) предусмотрен переключатель П.

Существенные особенности имеют электроприводы таких машин и установок, как башенные краны, землеройные машины, транспортеры. Сложные электрические схемы указанных машин и установок рассматриваются в специальных курсах электропривода и в программу настоящей книги не входят. Далее приводятся лишь краткие сведения по специфическому электрооборудованию, используемому в такого рода схемах.

Башенные краны

Электродвигатели и управление ими. Для электропривода механизмов башенных кранов (подъема грузов, поворота и передвижения крана) применяются асинхронные трехфазные двигатели (тина МТК, МТКВ, МТ, МТВ и др. — см. § 7.10). Они изготовляются в закрытом исполнении с повышенной механической прочностью, рассчитаны на повторно-кратковременный режим работы и допускают большие кратковременные перегрузки. Управление электродвигателями в современных кранах осуществляется из кабины машиниста обычно магнитными контроллерами, т. е. устройствами, состоящими из командоконтроллера и контакторной панели (магнитной станции); вместо командоконтроллеров применяют также кнопки управления (кнопочные станции). Имеются также схемы дистанционного управления механизмами крана с помощью кнопочной станции, находящейся в руках оператора и соединенной шланговым кабелем длиной порядка 25 м с аппаратурой управления, размещенной в кабине. Дистанционное управление представляет большие удобства при монтаже всякого рода сборных конструкций и оборудования. В башенных кранах устаревших типов применяются для управления электродвигателями и обычные кулачковые или барабанные контроллеры.

Регулирование скорости вращения и торможения. В крановых установках пользуются обычными, описанными ранее способами регулирования скорости вращения асинхронных двигателей и торможения. Сюда относятся включения дополнительных сопротивлений в цепь ротора двигателя и динамическое торможение. В качестве дополнительных сопротивлений используются описанные в § 12.1 ящики сопротивлений (см. рис. 12.6). Метод динамического торможения рассмотрен в предыдущем параграфе.

Помимо этих способов используется и специальное оборудование: тормозные электромагниты, вихревые тормозные генераторы, электро- гидравлические толкатели.

Тормозные электромагниты служат для автоматического торможения крановых механизмов, прежде всего механизма подъема груза при отключении электродвигателя, приводящего в движение данный механизм, или при исчезновении напряжения. Тормозные электромагниты бывают трехфазные длинноходовые типа КМТ й однофазные короткоходовые типа МО. Наибольшее применение в современных башенных кранах находят однофазные тормозные магниты, работающие с пружинными тормозами. Тормозной электромагнит включается параллельно к статорной обмотке соответствующего электродвигателя. При включении электродвигателя по катушкам тормозного электромагнита начинает проходить ток. Якорь, притягиваясь к сердечнику катушки, поворачивается на неподвижной оси и освобождает при этом тормозной шкив — приводной механизм оттормаживается. При исчезновении тока торможение происходит автоматически под действием пружины тормоза.

Вихревые тормозные генераторы служат для плавного изменения скорости опускания груза краном путем подтормаживания вала электродвигателя подъемного механизма. Это особенно важно при монтаже строительных конструкций и оборудования, когда необходимы малые посадочные скорости при постановке конструкций и оборудования на место.

Вихревой тормозной генератор обычно механически соединен с электродвигателем грузовой лебедки: ротор генератора насажен на конец вала, а статор крепится к корпусу электродвигателя. Питание обмотки статора генератора (особой конструкции) осуществляется постоянным током от селенового выпрямителя. При работе ротор вихревого генератора, вращаясь в постоянном магнитном поле, создает тормозной момент на валу двигателя. Управление электроприводом (состоящим таким образом из двух машин) производится при помощи магнитного контроллера.

Электрогидравлические толкатели служат для торможения механизма подъема с плавным регулированием скорости. Толкатель состоит из небольшого электродвигателя с короткозамкнутым ротором и гидравлического цилиндра, заполненного маслом, с поршнем, передвигающимся под действием работы электродвигателя. Толкатель соединен с тормозными колодками системой рычагов. Снижение скорости достигается притормаживанием барабана лебедки.

Защитные устройства. К ним относятся защитные панели, конечные выключатели, ограничители грузоподъемности.

Крановые защитные панели предназначены дли осуществления максимальной и нулевой защиты электродвигателе^ и поставляются промышленностью комплектно. Оборудование панели для асинхронных двигателей обычно состоит из вводного рубильника трехфазного контактора и двухкатушечных максимальных реле типа РЭ-4000 (см. рис. 12.16). На панели для защиты трех двигателей с фазным ротором имеется четыре таких реле. Все оборудование смонтировано на асбестоцементной доске и закрыто легким шкафом из листовой стали.

Конечные выключатели служат для автоматического отключения соответствующего электродвигателя при достижении тем или иным устройством крана своего предельно допустимого положения: предельной высоты подъема крюком, предельного поворота стрелы, предельного положения крана на рельсовом пути и т. д. Таким образом, конечные выключатели предохраняют кран от возможных аварий. Принцип действия конечного выключателя заключается в том, что при подходе к предельным положениям специальный упор задевает за рычаг конечного выключателя, который, поворачиваясь, разрывает цепь тока, отключая тем самым электродвигатель.

Ограничители грузоподъемности служат для защиты самой конструкции крана от перегрузки. Они срабатывают при подвеске на крюк крана груза, превышающего на 10% и более допустимую расчетную грузоподъемность.

Принцип действия и конструкции ограничителей грузоподъемности могут быть различны. У современных кранов датчик ограничителя содержит динамометр—прибор, измеряющий величину силы тяжести, действующей на подъемный трос крана. При превышении допустимой величины груза датчик подает сигнал в электрическую схему ограничителя, содержащую ряд реле. Реле срабатывают, разрывая цепи управления электродвигателями крана, в кабине крановщика загорается красная сигнальная лампа и звучит аварийный сигнал.

Электрооборудование башенных кранов работает, как правило, на напряжении 380 В. Подвод электропитания к крану осуществляется шланговым кабелем (описание шланговых кабелей см. далее в § 16.5).

Одноковшовые экскаваторы

У одинаковых экскаваторов небольшой мощности (с емкостью ковша до 2 м3) применяется обычно однодвигательный электропривод переменного тока — устанавливается трехфазный асинхронный двигатель. Во время работы экскаватора электродвигатель работает непрерывно, а отдельные механизмы экскаватора (напора, подъема ковша, поворота платформы и передвижения) подключаются машинистом соответствующими фрикционными передачами. При использовании двигателя с фазным ротором могут быть получены мягкие механические характеристики введением дополнительных сопротивлений в цепь ротора электродвигателя.

Более мощные экскаваторы с емкостью ковша 3—4 м9 и выше оборудуются, как правило, многодвигательными электроприводами. Электропривод главных механизмов экскаватора: напора, подъема поворота и хода — осуществляется на постоянном токе по системе Г-Д, а вспомогательные механизмы работают от асинхронных электродвигателей с короткозамкнутым ротором.

Электродвигатели главных приводов питаются энергией каждый от своего генератора. Якори электродвигателей глухо (без каких-либо коммутирующих устройств) соединены с якорями соответствующих генераторов. Пуск в ход, регулирование скорости, изменение направления вращения и остановка электродвигателей выполняются воздействием на ток возбуждения соответствующего генератора.

Все генераторы главных приводов приводятся в действие одним электродвигателем трехфазного тока (асинхронным или синхронным), составляя вместе с ним единый преобразовательный агрегат. Например, в экскаваторе типа ЭКГ-4 такой агрегат состоит из пяти машин: приводного электродвигателя трехфазного тока, трех генераторов постоянного тока главных приводов и генератора постоянного тока малой мощности — возбудителя, питающего обмотки возбуждения главных генераторов. Одной из существенных особенностей электропривода экскаваторов является необходимость создания для основных электродвигателей и в первую очередь для электродвигателя напора (напор ковша при резании грунта) особой, так называемой экскаваторной механической характеристики. Она отличается от обычной механической характеристики двигателей параллельного (или независимого) возбуждения тем, что при достижении величиной момента определенного значения (примерно равного 2 Мн) скорость вращения двигателя резко спадает и он останавливается, что предохраняет машину от возможных механических повреждений при резком повышении нагрузки (например, в тех случаях, когда ковш генератора упирается в грунт на неодолимое препятствие).

Для получения таких характеристик в экскаваторах прежних выпусков применялись в системе Г-Д трехобмоточные генераторы (система Т-Г-Д). Трехобмоточный генератор имеет три обмотки возбуждения, одна из которых — последовательная — включена так, что не увеличивает, а ослабляет магнитное поле полюсов генератора. При больших нагрузках и токах двигателя размагничивающее действие этой обмотки приводит к резкому снижению э. д. с. генератора и скорости вращения питаемого им двигателя.

В современных типах одноковшовых экскаваторов средней и большой мощности система с трехобмоточными генераторами (системы Т-Г-Д) заменяется более совершенными и вместе с тем более сложными схемами управления по системе Г-Д с применением релейной автоматики и специальных устройств: электромашинных усилителей (ЭМУ) и магнитных усилителей (МУ), назначением которых являются автоматизированные воздействия на ток возбуждения, а следовательно, и на э. д. с. генераторов главных приводов. Такие схемы обеспечивают необходимые характеристики работы электродвигателей главных приводов экскаватора. В последнее время для регулирования тока возбуждения генераторов в системе Г-Д начинают применяться также управляемые полупроводниковые вентили (тиристоры). Описание устройства электромашинных и магнитных усилителей, а также схем с их применением приводится в специальных курсах электропривода.

Рис. 13.12. Схема дизель-электрического привода пневмоколесного крана К-401 грузоподъемностью 40 Т:

Д — дизель; СГ — синхронный генератор; X — контактор; ВС — выпрямитель; Т — трансформатор; ПМ — магнитный пускатель; 1Т—4Т — тормозные электромагниты; ЭМ — электромагнитная муфта скольжения: 1КС—4КС — силовые контроллеры; 1ДГ, 2ДГ, ДС, ДВ, ДП — электродвигатели главного и вспомогательного подъемов, подъема стрелы, поворота н передвижения

Управление сложными приводами экскаваторов осуществляется машинистом с помощью магнитных контроллеров (т. е. командоконтроллеров и магнитных станций). Электропитание экскаватор получает по шланговому кабелю (общее представление об этом дает рис. 16.19).

Установки непрерывного транспорта

Из такого рода установок при производстве строительно-монтажных работ наибольшее применение имеют ленточные транспортеры. Электропривод транспортеров, как правило, не требует регулирования скорости; поэтому в нем обычно применяются асинхронные электродвигатели с короткозамкнутым ротором.

Особенностью электропривода транспортеров является во многих случаях необходимость согласованной работы отдельных их звеньев. Требуется определенная последовательность в пуске транспортеров, а именно, последовательность пуска должна быть противоположна направлению технологического потока (иными словами, первым должен включаться последний по потоку транспортер); при непредвиденной остановке одного из транспортеров должна быть обеспечена автоматическая остановка всех транспортеров предшествующих ему по ходу потока.

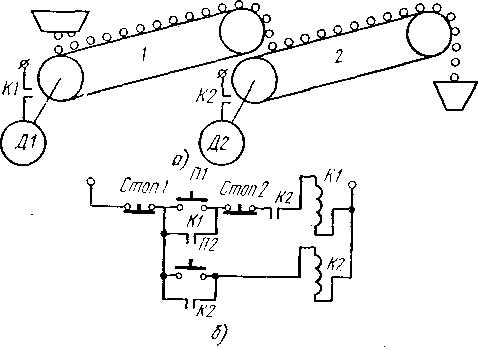

Для выполнения этих требований устраивается электрическая блокировка цепей управления электродвигателями транспортеров. На рис. 13.13 приведена простейшая схема блокировки двух электродвигателей. Цель блокировки: первый двигатель Д1 может быть пущен в ход только после включения второго двигателя Д2, автоматически останавливается первый двигатель Д1. Эта задача блокировки осуществляется тем, что в цепь управления первого двигателя Д1 (см. правую часть схемы рис. 13.13) включен замыкающий блок- контакт контактора К2. При отключенном двигателе Д2 этот блок- контакт препятствует пуску двигателя Д1\ при работе обоих двигателей, в случае внезапной остановки двигателя Д2 блок-контакт К.2 в цепи управления двигателем Д1 размыкается, прерывая цепь управления, двигатель Д2 немедленно останавливается.

Рис. 13.13. Схема блокировки двух электродвигателей: Д1 и Дг —электродвигатели; / и 2 —* конвейеры; КД и К2 — контакторы

Из-за тяжелых условий работы электрооборудования на строительных площадках (работа на открытом воздухе, в сырых и пыльных помещениях) в приводе строительных машин применяются, как правило, электродвигатели закрытого типа (например, асинхронные двигатели типа А02). В отдельных случаях могут потребоваться герметизированные электродвигатели, способные работать под водой. Такие электродвигатели называются погружными. Примером применения погружного электродвигателя на строительстве может служить электропривод рыхлительного органа земляного снаряда — фрезы, которая работает под водой. Обмотки погружных электродвигателей имеют специальную водостойкую изоляцию.