Дизельные двигатели и особенности их работы.

К дизельным двигателям, используемым в качестве первичных, для передвижных и стационарных электроустановок, предъявляют следующие требования: они должны работать с постоянной скоростью вращения, обладать способностью к перегрузкам и длительной работе в течение многих часов, а также быстро запускаться и при низких температурах (особенно важно для передвижных электроустановок). Современные дизельные двигатели удовлетворяют этим требованиям.

Дизельный двигатель является сложным агрегатом. Он состоит из блока цилиндров, кривошипно-шатунного механизма, механизма газораспределения, системы питания топливом и воздухом, системы охлаждения и пускового устройства. Как и для каждого двигателя внутреннего сгорания, блок цилиндров является основной частью двигателя. На теле и головке блока монтируются все остальные механизмы дизеля.

Рабочий процесс дизеля может протекать по двум тактам (двухтактные дизели) и четырем (четырехтактные дизели). Тактом называют часть рабочего процесса, протекающего за один ход поршня. При двухтактном цикле рабочий процесс совершается за два хода поршня, что соответствует одному обороту коленчатого вала, а при четырехтактном — за четыре хода поршня, т. е. за два оборота коленчатого вала. В наиболее распространенных четырехтактных дизелях за первый такт осуществляется впуск атмосферного воздуха в цилиндры. За второй такт происходит сжатие воздуха и в конце хода поршня впрыскивание топлива в камеру сгорания через форсунку под давлением 150—300 кг/см2. Распыленное до мелких частиц топливо соприкасается с нагретым воздухом и воспламеняется. При этом давление газов в цилиндре и температура повышаются. Третий такт — рабочий ход поршня от верхнего крайнего положения (верхней мертвой точки — в. м. т.) до нижнего (н. м. т). Газы в цилиндре, расширяясь, давят на поршень и совершают механическую работу. Четвертый такт — выпуск отработавших газов в атмосферу. Правильность протекания каждого такта обеспечивается своевременным открытием и закрытием впускного и выпускного клапанов.

Распыливание жидкого топлива может быть воздушное — через форсунку с помощью сжатого воздуха и насосное (механическое), когда топливо нагнетается топливным насосом. Различают предкамерное распыливание, когда топливо под давлением 100—110 атм впрыскивается в предкамеру, частично сгорает и затем через отверстия в предкамере поступает в основную камеру, где сгорает уже полностью. При камерном распыливании топливо под давлением до 300 атм впрыскивается струей непосредственно в камеру сгорания и там полностью сгорает.

Полнота сгорания топлива определяется качеством его смешивания с воздухом. Условия смесеобразования зависят от формы камеры сгорания дизеля, которые по исполнению могут быть неразделенные и разделенные. Неразделенные камеры представляют единый объем между днищем поршня, стенками и головкой цилиндра. Они более просты, но при впрыскивании топлива через форсунки, когда воздух в камере находится в сжатом состоянии, в ней возникает очень большое давление, вредно сказывающееся на работе кривошипно-шатунного механизма. Этот же механизм служит для преобразования возвратно- поступательного движения поршня во вращательное движение коленчатого вала.

Разделенные камеры выполняют с предкамерой и с вихревой камерой. Вихревая камера обеспечивает движение воздуха с завихрениями, что улучшает его перемешивание с топливом. От предка- меры вихревые камеры отличаются формой и величиной отверстия, соединяющего их с полостью цилиндра. Разделенные камеры сгорания широко используют. Дизели с такими камерами работают более мягко, чем с неразделенными.

Подача топлива к цилиндрам осуществляется основной топливной аппаратурой: топливным насосом с регулятором подачи и форсунками. К вспомогательным приборам топливоподачи относят топливные фильтры (грубой и тонкой очистки), насос для подачи топлива, трубопроводы и топливный бак.

Охлаждение воды и масла в дизельных двигателях происходит и воздушных и масляных радиаторах, сквозь которые вентилятором прогоняется струя воздуха. Запуск дизеля осуществляется пусковым двигателем ПД-10, электростартером или сжатым воздухом.

Рассмотрим конструкцию и устройство двух типов дизелей, применяющихся для передвижных электростанций. Четырехцилиндровый, четырехтактный дизель 44-12,5/15,2 (заводская марка Д-40Р) мощностью 40 л. с., 1000 об/мин имеет вихрекамерную систему смесеобразования. Блок двигателя выполнен из чугуна с запрессованными гильзами цилиндров. Головка блока цилиндров из хромоникелевого чугуна прикреплена к блоку шпильками. Впускные и выпускные клапаны, размещенные в головке блока, приводятся в движение штангами от распределительного вала через толкатели. Коленчатый вал. вращается в пяти коренных подшипниках. На передней стенке блока установлен картер, в котором размещены шестерни привода распределительного вала, топливного насоса, вентилятора и водяного насоса. В задней части двигателя помещен маховик с зубчатым венцом для зацепления с ведущей шестерней пускового двигателя. Масляный насос шестеренчатого типа установлен в средней части двигателя внизу. Охлаждение двигателя — водяное, радиаторное; циркуляция воды обеспечивается работой центробежного водяного насоса.

Другой тип дизельного двигателя 64-15/18 (заводская марка 1Д6-150) мощностью 150 л. с. имеет двухрядное V-образное расположение цилиндров (всего их шесть). Двигатель имеет струйное распиливание топлива. Картер и блок цилиндров скреплены стальными шпильками. Картер разделен на верхнюю часть, где устанавливаются вкладыши для коренных подшипников коленчатого вала, и нижнюю часть, где установлен трехсекционный масляный насос для прокачивания масла перед пуском двигателя. Для очистки масла предусмотрен фильтр тонкой очистки с картонным элементом.

Система охлаждения дизеля 1Д6 — замкнутая, с охлаждением воды и масла в радиаторах. В передней части дизеля установлен вентилятор с приводом от коленчатого вала через клиноременную передачу. Пуск двигателя осуществляется стартером или сжатым воздухом. Распределительный механизм дизеля оборудован двумя распределительными валами, от которых через кулачки приводятся в действие по два впускных и по два выпускных клапана на каждый цилиндр. От коленчатого вала осуществляется привод топливного насоса, водяного, масляного и топливоподкачивающих насосов. От вала через систему конических шестерен осуществляется также привод зарядного генератора. Для устранения компрессии дизеля, затрудняющей проворачивание вала при пуске двигателя, предусмотрен декомпрессионный механизм, открывающий впускные клапаны и удерживающий их в открытом положении. Подготовка к пуску, пуск, изменение режима работы дизелей и их остановка осуществляются специальными рукоятками управления и выполняются в строгом соответствии с инструкциями заводов-изготовителей.

Генераторы дизельных электроустановок.

Для дизельных электроагрегатов используются в основном синхронные генераторы переменного трехфазного тока мощностью, как правило, не выше 300—400 кВт.

Основными частями генератора являются неподвижный статор с обмоткой, в которой наводится э. д. с. и вращающийся ротор с обмоткой возбуждения. В синхронном генераторе частота вырабатываемого тока f зависит от частоты вращения ротора п и числа пар полюсов генератора р:

![]()

При стандартной частоте f = 50 Гц частота вращения ротора определяется из формулы

![]()

При числе пар полюсов генераторов, например, 1, 2, 3 или 4 число оборотов будет соответственно 3000, 1500, 1000 или 750 в минуту. Генераторы соединяются с коленчатым валом дизелей непосредственно, поэтому для поддержания стандартной частоты дизель должен работать строго с теми же оборотами, на которые рассчитан данный генератор.

К синхронным генераторам дизельных электроустановок предъявляют повышенные требования. Они должны вырабатывать электрическую энергию высокого качества; быть защищены от попадания в них грязи, пыли и влаги; иметь минимальные веса и габаритные размеры. Эти генераторы должны обладать большей прочностью, чем обычные, так как они выдерживают большие динамические нагрузки во время пуска дизеля, большие ускорения вследствие неравномерности его вращения и от вибрации, возникающие при работе дизеля.

Схемы возбуждения генераторов должны обеспечивать изменение выходного напряжения в пределах ±5% от номинального. Для питания обмоток возбуждения генераторов используют системы самовозбуждения от встроенных механических выпрямителей или машинные вращающиеся возбудители, пристраиваемые к генератору.

Независимо от конструкции возбудители дизель-электрических агрегатов должны иметь запас по напряжению, обеспечивающий при необходимости форсировку возбуждения (превышение максимального напряжения возбудителя над номинальным составляет 1,7-2,7).

На генераторах предусматривается ручное (с помощью реостата в цепи возбуждения) или автоматическое регулирование напряжения (угольным регулятором). Обмотки статора генераторов соединяются в звезду или треугольник. Обычно генераторы стационарных установок работают с глухозаземленной нейтралью, а передвижных — с изолированной нейтралью.

Конструктивно синхронные генераторы могут выполняться с обычными подшипниковыми щитами (передними и задними крышками на лапах) и соединением вала генератора с валом дизеля; с фланцевыми подшипниковыми щитами для крепления и маховичными, у которых ротор генератора выполняет роль маховика агрегата.

В передвижных электростанциях мощностью до 200 кВт применяют синхронные генераторы типов СГ и СД с машинными возбудителями, сидящими на горизонтальном валу генератора. Вал ротора генераторов серии СГ соединяется с валом первичного двигателя полумуфтами. Станина статора и его подшипниковые щиты (крышки) сделаны из чугуна. Они имеют вентиляционные отверстия-окна. В станину запрессован пакет стали, в пазах которого размещена обмотка статора. Ротор генераторов, состоящий из шести полюсов, укреплен на валу. На полюсах ротора укреплена обмотка возбуждения, выполненная медным проводом. На конце вала ротора укрепляется якорь возбудителя, на нем имеются 24 открытых паза с обмоткой, концы ее припаяны к коллектору, с которого напряжение возбудителя снимается щетками, закрепленными на траверсе. Якорь возбудителя и траверсы помещены в корпус возбудителя.

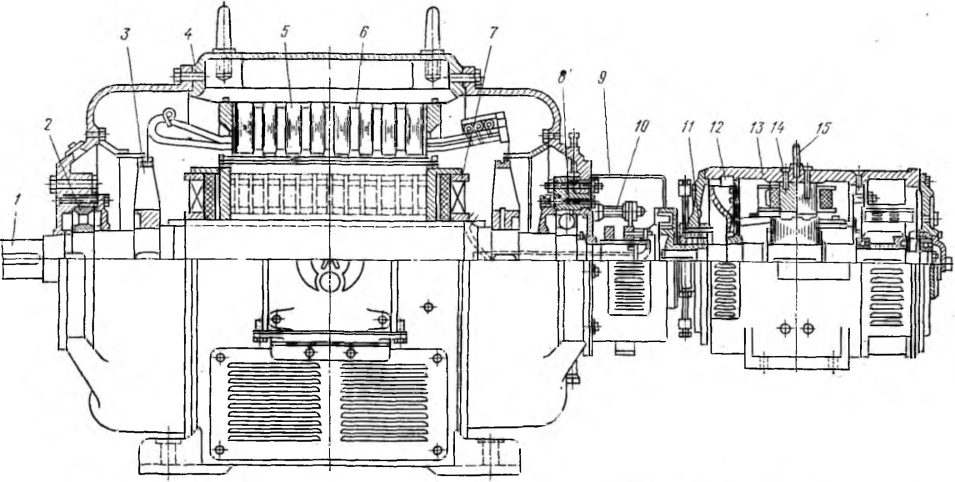

Синхронный генератор типа СД-128 мощностью 200 кВт (рис. 114) несколько отличается от генераторов типа СГ. Вал генератора 1 с вентилятором 3 вращается в подшипниках 2 и 8 щитов генератора. Внутри станины 4 расположен стальной пакет статора 5 с двухслойными обмотками в пазах, укрепленными гетинаксовыми клиньями. Сердечники полюсов 6 ротора генератора изолированы миканитом; на них помещены катушки обмотки полюсов 7. На конце вала генератора расположены контактные кольца 10, закрытые кожухом 9. Якорь возбудителя (типа ВС-18/10) собран на валу, который вращается в подшипнике 11. Возбудитель на своем валу имеет вентилятор 12, с другого конца которого помещен коллектор. На станине возбудителя 13 крепится сердечник якоря 14. Для подъема возбудителя предусмотрено кольцо 15. Возбудитель имеет продольную вентиляцию, не связанную с генератором. У генератора — продольно-радиальная вентиляция: охлаждающий воздух прогоняется вентиляторами между полюсами в радиальные каналы статора. Часть воздуха при этом проходит между лобовыми частями обмотки статора, его активной частью и выходит наружу через вентиляционные отверстия в станине.

Напряжение генератора регулируется угольным регулятором типа УРН-400.

Небольшие генераторы типа ДГС мощностью до 50 кВт выполняются с щитовыми фланцами; их обозначают дополнительными буквами ЩФ (например, ДГС-81-4ЩФ2 — дизельный генератор, синхронный, восьмого габарита, первой длины, четырехполюсный, с двумя щитами фланцевого крепления к дизелю). Они состоят из статора, ротора, двух подшипниковых щитов и возбудителя, объединенного с генератором. Основные технические данные синхронных генераторов дизель-электрических агрегатов приведены в приложении 14.

Рис. 114. Разрез синхронного генератора типа СД-128 дизельных электростанций:

1 — вал генератора; 2, 8 — подшипники; 3 — вентилятор, 4— станина, 5 — статор. 6 — сердечники полюсов. 7 — обмотки полюсов, 9 — кожух, 10- контактные кольца, 11— подшипник, 12 — вентилятор. 13 — возбудитель, 14- сердечник якоря, 15 — кольцо

Щиты управления дизельных электроустановок.

Для размещения контрольно-измерительной и пуско-регулирующей аппаратуры на дизельных станциях и агрегатах применяют щиты управления. Они выполняются в виде однопанельных или многопанельных шкафов и состоят из нескольких блоков. На лицевой панели щитов расположены приборы контроля и управления.

Шкафы для станций небольшой мощности можно устанавливать на раме генератора, щиты для станций средней мощности монтируются в виде отдельно стоящих шкафов двустороннего обслуживания. Аппаратура монтируется на панелях внутри шкафа, боковых стенках и верхних крышках.

Для небольших передвижных станций типа ПЭС, ЖЭС или ДЭС применяют щиты управления ЩУП с аппаратурой ручного или автоматического регулирования напряжения генераторов. Для ручного регулирования принимается минимальное количество приборов, эти щиты просты по конструкции и удобны в эксплуатации. Их обозначение дополняется буквой Р, означающей, что для ручного регулирования применен реостат. Щиты типа ЩУП-35Р обслуживают генераторы мощностью до 35 кВА, ЩУП-60Р — до 55 кВА, ЩУП-125Р— до 125 кВА. Они комплектуются автоматическими воздушными выключателями А-3124 и А-3134.

Щиты управления для станций типа ДЭС-200 имеют две панели: распределительную с аппаратурой для четырех отходящих линий и генераторную, оборудованную автоматом типа А-3100 для подключения генератора. Кроме того, на этой панели устанавливается шунтовой реостат (цепи возбуждения возбудителя), амперметры, вольтметр, ваттметр и трехфазный счетчик активной энергии.

Автоматизированные агрегаты управляются щитами типа ЩД-Г и дистанционными пультами управления. Для управления агрегатами первой степени автоматизации используют щиты типа ЩАУ1 (рис. 115, а) и для второй степени автоматизации щиты ЩАУ2 (рис. 115, б) с пультом дистанционного управления ДПУА. Щиты могут монтироваться как около агрегатов, так и на расстоянии от них до 50 м Их собирают из отдельных блоков и устанавливают один над другим.

Щиты ЩАУ1 состоят из следующих блоков: фидерного, автоматики, зарядного и панели управления. Система автоматики осуществляет аварийную защиту и аварийно-предупредительную сигнализацию. Пуск, остановка и подключение нагрузки, включение на параллельную работу, обслуживание, периодические осмотры и ремонты выполняются вручную.

Щиты ЩАУ2 с таким же количеством блоков обеспечивают автоматизацию пуска, остановки, включение нагрузки на параллельную работу агрегатов, а также аварийную защиту и предупредительную сигнализацию. Вручную выполняют лишь операции при осмотрах и ремонтах агрегатов. Конструкция блоков унифицирована, они отличаются пределами измерения установленных приборов, трансформаторами тока, коммутационной и защитной аппаратурой.

Рис. 115. Щиты автоматического управление: а—типа ЩЛУ1, б — типа ЩЛУ2

Пульты дистанционного управления выполнены в виде металлической коробки настольного или настенного типов, на наклонной панели которой установлены сигнальные лампы, кнопки пуска и остановки агрегата (пульта ДПУА) или включения и отключения контактора ввода сети (пульт ДПУС), переключатели режимов работы и выключатель звукового сигнала. С помощью пульта облегчается управление агрегатом, так как оно сводится к нескольким простым операциям.