1-8. Монтаж системы водородного охлаждения

Газопроводы водорода и углекислоты изготавливают из стальных бесшовных труб. Требования к сварке аналогичны требованиям при сварке труб в системе смазки подшипников. Сваренные газопроводы испытывают давлением воздуха 8-105 Па (8 кгс/см2).

Осушитель водорода испытывают отдельно давлением 4-105 Па (4 кгс/см2). Полностью собранную газовую систему испытывают на утечку при номинальном рабочем давлении 2-105 Па (2 кгс/см2) осушенным воздухом от системы сжатого воздуха подстанционной компрессорной или от передвижного компрессора с применением осушителя.

Места утечек определяют с помощью мыльной пены, малые утечки— с помощью галоидного течеискателя (ГТИ). Принципиальная схема водородного охлаждения показана на рис. 1-10.

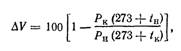

Контрольный замер утечки. Испытание корпуса машины вместе с трубопроводами производит избыточным давлением воздуха 2-105 Па (2 кгс/см2) в течение 24 ч. Утечку контролируют по U-образному манометру. Суточная утечка, %, определяется по формуле

где Рн и Рк — абсолютное давление в начале и в конце испытания, 133,3 Па; (мм рт. ст.); и t„ — температура воздуха в корпусе в начале и конце испытания, °С.

Допускается утечка за сутки не более 1,5% объема корпуса. Максимальный эксплуатационный суточный расход водорода, включая продувку объема корпуса при номинальном давлении, не должен превышать 5%.

Рис. 1-10. Схема газовой системы водородного охлаждения КСВБ-100000-11.

1 — пост газового управления; 3 — углекислотный коллектор; 3 — водородный коллектор; 4 — водородный блок камеры контактных колец; б — то же корпуса машины; 6 — приемник газоанализатора; 9 — осушитель