РАЗБОРКА ЭЛЕКТРИЧЕСКИХ МАШИН

В ремонт поступают электрические машины отечественного производства и иностранных марок, различающиеся по мощности, исполнению и конструкции.

Порядок разборки каждой ремонтируемой электрической машины определяется ее конструкцией и необходимостью сохранения имеющихся исправных частей, а степень разборки — объемом и характером предстоящего ремонта. Если предварительные осмотр и испытания позволяют судить о характере предстоящего ремонта электрической машины, то до начала ее разборки надо проверить наличие требуемых для ремонта материалов, изделий и запасных деталей соответствующих размеров, марок и характеристик.

Полная разборка электрической машины состоит из двух основных этапов: общей разборки, при которой машину разбирают по основным сборочным единицам, и детальной разборки, при которой сборочные единицы машины разбирают подетально.

Ниже приводятся описания последовательности и способов выполнения основных операций разборки асинхронных электродвигателей, машин постоянного тока и синхронных машин единых серий наиболее распространенных конструкций. Способы их разборки применимы к большинству электрических машин, выпускаемых в настоящее время и выпускавшихся ранее.

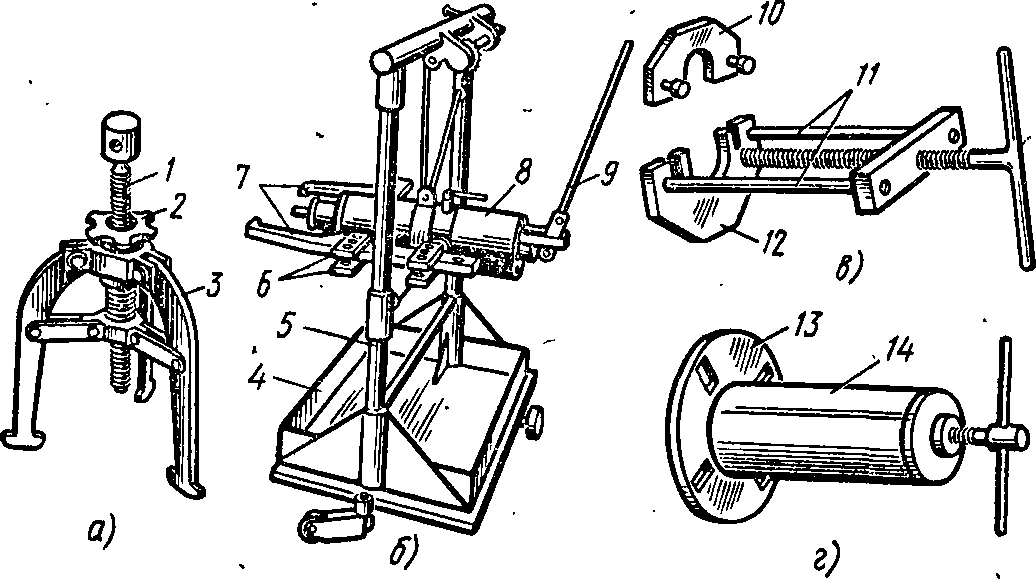

Разборка электрических машин обычно начинается с удаления полумуфты с вала при помощи ручного (с регулируемым раскрытием тяг) или гидравлического съемника.

Съемник с регулируемым раскрытием тяг (рис. П1,я) позволяет снимать (стягивать) с вала полумуфты различных диаметров. Раскрытие и фиксирование тяг (в соответствии с диаметрами снимаемых полумуфт) производят регулировочной гайкой 2, навернутой на резьбу винта 7. Тяговое усилие, создаваемое ручным съемником, составляет 25 — 30 кН. Снятие полумуфт при помощи ручного съемника является трудоемкой операцией, требующей больших физических усилий, поэтому для демонтажа полумуфт, не поддающихся снятию этим съемником, а также полумуфт крупных машин применяют гидравлический съемник.

Гидравлический съемник (рис. 111,5) представляет собой установленную на колесах площадку 4 с двумя стойками 5, на которых вертикально перемещается гидравлический плунжерный насос 8. Чтобы снять полумуфту, устанавливают и, укрепляют болтами на корпусе насоса траверсы 6, между которыми также болтами закрепляют, захваты 7. Расстояние между захватами определяется диаметром стаскиваемой полумуфты.

Во избежание падения полумуфты, снятой с вала, ее до начала операций демонтажа подвешивают стропом на крюк тали или тельфера. Высоту подъема насоса регулируют так, чтобы центр упора совпадал с центром вала машины, а захваты прочно зацепляли полумуфту по горизонтали, проходящей через центр вала. После этого приводят в движение рукоятку 9 плунжерного насоса, создавая необходимое давление масла в его корпусе. Под давлением масла главный и боковые плунжеры съемника приходят в движение, при этом усилием боковых плунжеров обеспечивается надежный захват полумуфты, а усилием главного плунжера — удаление полумуфты с вала электрической машины.

Рис. 111. Съемники для снятия (распрессовки) полумуфт и подшипников качения с валов электрических машин:

а — винтовой с регулируемым раскрытием тяг, б — гидравлический, в—для съема подшипников качения захватом за подшипник, ё — для съема подшипников качения захватом болтами за крышки или капсулы подшипника; 1 — червячный винт с головкой, 2 — регулировочная гайка, 3 — тяги (захваты), 4 — площадка, 5 — стойка, 6 — траверсы, 7 — захваты, 8 — плунжерный насос, 9 — рукоятка штока насоса, 10 — пластинка со штифтами, 11 — шпильки, 12 — плита, 13— диск, 14 — корпус съемника

При использовании гидравлического съемника выполняют операции демонтажа полумуфт в 5 —6 раз быстрее, чем вручную винтовым съемником. Для снятия подшипников применяют съемники, показанные на рис. 111, в, г.

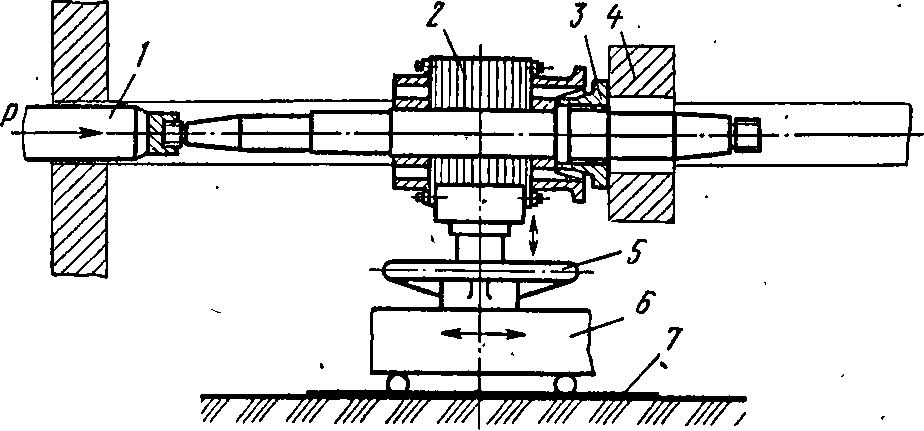

Полумуфты, шкивы и другие соединительные и передаточные детали нередко бывают посажены на вал настолько прочно (с натягом), что их съем может осуществляться только после предварительного нагрева, который производят газовыми горелками или паяльной лампой так, чтобы вал не успел сильно нагреться. Более совершенным способом является предварительный нагрев деталей, снимаемых с вала, токами повышенной частоты при помощи генератора и индуктора (рис. 112). Для предварительного нагрева используют генератор частотой 400 — 600 Гц и индуктор, состоящий из сердечника, набранного из листов холоднокатаной электротехнической стали толщиной 0,35 — 0,5 мм с насаженной на него катушкой, которая намотана проводом марки ПСД. Индуктор, создает в нагреваемой стальной детали вихревые токи, которыми и нагревается деталь до требуемой температуры. Скорость и температура нагрева зависят от частоты тока и мощности генератора, а также от размеров и массы нагреваемой детали.

Необходимые технические характеристики генератора и индуктора, а также температуру нагрева снимаемых деталей определяют расчетом или эмпирически, т. е. исходя из опыта.

Рис. 112. Схема установки для нагрева деталей, снимаемых с вала, током повышенной частоты:

1 — генератор 10 — 12 кВт, 2 — магнитный пускатель, 3 — переносный индуктор, 4 — катушка индуктора, 5 — нагреваемая деталь

Практика ремонта электрических машин показала, что при достижении разности температуры нагрева между валом машины и снимаемой деталью 100—110°С можно демонтировать детали без повреждений их самих и вала, на который они насажены.

Разборку асинхронных электрических машин мощностью до 100 кВт, выпускавшихся ранее единых серий А, АО, А2, А02, а также выпускаемых в настоящее время А4 и близких к ним по конструкции машин других серий и исполнений, производят в такой последовательности:

снимают кожух наружного вентилятора и вентилятор (у электродвигателей закрытого обдуваемого исполнения АО, А02 и др.);

отвертывают болты которыми прикреплены к станине передний (расположенный со стороны, противоположной приводу) и задний (расположенный со стороны привода) щиты, а также болты, крепящие крышку подшипников, расположенную со стороны привода;

снимают задний щит легкими ударами молотка по надставке из дерева, алюминия или меди;

вынимают ротор из статора, для чего подают ротор в сторону переднего щита и выводят щит из замка. Затем, поддерживая ротор, выводят его из статора, стараясь не повредить лобовые части обмотки, вентилятор и другие детали;

снимают передний щит с подшипника ротора, насаженного на вал, легкими ударами молотка по надставке, предварительно отвернув болты, крепящие подшипниковую крышку; для электродвигателя с контактными кольцами (АК, АК2) предварительно снимают кожух контактных колец, вынимают щетки из щеткодержателей, отвертывают болты, крепящие корпус кожуха контактных колец, и снимают кожух;

снимают съемником подшипники качения с вала. У электродвигателей с фазным ротором предварительно снимают контактные кольца, для чего распаивают соединительные хомутики от выводных. концов, отвертывают болты, крепящие отвододержатель (при его наличии вынимают из канавки вала стопорное кольцо. Съем подшипников производят, только при необходимости их замены.

При съеме подшипниковых щитов машин мощностью 50 кВт и выше щиты равномерно отводят отжимными болтами, пока они не выйдут из центрирующей заточки станины. Если по конструкции отжимные болты не предусмотрены, щиты снимают ручными или гидравлическими приспособлениями для съема.

После съема одного из подшипниковых щитов положение ротора по отношению к статору изменяется: ротор принимает наклонное положение (образуется перекос). Поэтому перед съемом щита крупных машин необходимо под конец вала установить домкрат или подвесить ротор за конец вала при помощи тали, заложить в нижнюю часть расточки подкладку из электрокартона и только после этого освободить конец вала от домкрата или тали.

Ответственной операцией является вывод ротора из расточки статора, поскольку задевание ротора за сердечник или обмотку статора может привести к серьезным повреждениям. Масса роторов отдельных машин достигает нескольких сотен килограммов, поэтому до начала вывода ротора подъемные приспособления необходимо проверить, а работу по выводу ротора выполнять при строгом соблюдении соответствующих правил безопасности труда.

Выемку роторов и якорей машин малой мощности производят вручную, без использования каких-либо приспособлений. Способы и приемы выемки роторов и якорей машин средней и большой мощности зависят от их конструкции, массы, а также от имеющихся в наличии подъемных приспособлений. Вывод ротора (якоря) из статора осуществляют одним из способов, показанных на рис. 113, я—г.

При общей разборке электрических машин постоянного тока серии П сначала снимают крышки с коробки зажимов и боковых сторон переднего подшипникового щита, отсоединяют проводники, связывающие щеткодержатели с катушкой добавочного полюса, и провода, соединяющие щеткодержатели с контактом в коробке зажимов, а затем вынимают щетки из гнезд щеткодержателей.

Для защиты от механических повреждений коллектор обматывают листом картона, закрепляемым на нем двумя бандажами из хлопчатобумажной ленты или шпагата. После этого отвертывают болты, крепящие подшипниковые щиты к станине, ввертывают отжимные болты в отверстия подшипниковых щитов и выводят бортики последних из расточек станины, одновременно придерживай якорь за конец вала во избежание удара якоря о нижний полюс машины. Далее сдвигают подшипниковые щиты с шарикоподшипников, выдвигают якорь из станины в сторону свободного конца вала и вынимают якорь из станины.

Рис. 113. Способы вывода ротора (якоря) из статора:

а — с помощью скобы, б— с удлинителем из толстостенной трубы, в— путем уравновешивания массы, ротора (якоря), г — специальным приспособлением, установленным на станине машины; 7—серьга, 2—скоба, 3 — хвостовик, 4 — ступица, 5 — прокладка из картона, б — швеллерная балка

При общей разборке синхронной электрической машины сначала отсоединяют провода, связывающие обмотку возбудителя с щеточным аппаратом, отвертывают гайку стопорного винта, скрепляющую подшипниковый щит с капсулой подшипника, и вывертывают винт на три-четыре оборота, а затем отвертывают болты, крепящие подшипниковый щит к станине, выводят отжимными болтами задний подшипниковый щит из расточки станины и снимают его с капсулы подшипника. После этого отвертывают болты, крепящие подшипниковый щит на стороне возбудителя к станине, и выводят его из расточки станины отжимными болтами, а затем опускают ротор на статор, предварительно подложив под опускаемый ротор лист картона. Далее сдвигают подшипниковый щит вместе с укрепленной на нем станиной возбудителя с капсулы подшипника и выводят ротор синхронной машины вместе с якорем возбудителя из статора.

Необходимость детальной разборки электрической машины определяется состоянием и потребностью ремонта ее деталей и сборочных единиц. При детальной разборке снимают подшипники качения, коллектор, контактные кольца и вентилятор, выпрессовывают вал ротора (якоря) и подшипники скольжения. Описание способов выполнения различных видов детальной разборки приведено ниже.

Снятие подшипников качения с вала осуществляется при помощи съёмников (см. рис. 111, в, г). При съеме подшипника с вала следует принять меры предосторожности, исключающие повреждение самого подшипника, и вала машины. У большинства электрических машин посадка подшипника на вал выполнена с натягом его внутреннего кольца, поэтому усилие при снятии подшипника должно прикладываться к торцу этого кольца. Подшипники, насаженные на вал с большим натягом и не поддающиеся съему ручными съемниками, демонтируют при помощи гидравлического съемника.

Съем коллектора с вала производят после отсоединения обмотки якоря от пластин коллектора. Тяги съемного устройства прикладывают только к его втулке или ее крепежным элементам.

Снятие контактных колец с вала фазного ротора осуществляют (после отсоединения от них выводов обмотки) при помощи съемников, показанных на рис. 111, а, б.

Снятие вентилятора с вала производят при необходимости ремонта или замены вентилятора, вала или обмотки. Снимают вентилятор обычными съемниками. При посадке втулки вентилятора с натягом ее предварительно подогревают.

Выпрессовку вала из сердечника ротора (якоря) выполняют при необходимости перешихтовки сердечника, ремонта или замены вала. Эта операция требует приложения больших усилий, поэтому осуществляется с помощью гидравлических прессов или домкратов. При выпрессовке вала (рис. 114) необходимо соблюдать следующие требования:

опорная поверхность пресса должна быть строго перпендикулярна к оси вала;

Рис. 114. Схема выпрессовки вала из сердечника ротора:

1 и 4 — шток и поперечина пресса, 2 — сердечник, 3 — опорная втулка, 5 — штурвал регулировки высоты вертикальной опоры, б - подвижная опора, 7 — рельс.

направление усилия выпрессовки, создаваемого прессом, должно быть совмещено с осью вала;

давление на сердечник с чугунными нажимными шайбами должно передаваться через сменную опорную, втулку.

Выпрессовку подшипников скольжения из корпуса производят с помощью вертикального пресса в случае замены, а чаще всего при необходимости перезаливки вкладышей. Подшипники электрических машин небольшой мощности выпрессовывают ударами молотка по деревянной надставке, стараясь не повредить корпус подшипника.

При капитальном ремонте электрических машин постоянного тока нередко требуется демонтаж главных и добавочных полюсов, например при ремонте поврежденных катушек, замене изоляционных или крепежных деталей и других случаях. Перед снятием полюса следует отсоединить от него выводные концы и соединительные провода, а затем освободить от крепежных деталей, после чего снять его, соблюдая меры предосторожности, исключающие падение снимаемого полюса и повреждение обмоток снимаемого и соседних полюсов машины.

Подшипники качения и скольжения, вентилятор, вал и другие детали механической части машин очищают, промывают синтетическими моющими средствами и обтирают чистыми салфетками или ветошью. Детали промывают в переносной моечной машине (рис. 115), состоящей из тележки 7, в верхней части которой установлена ванна 3 с сеткой, а в нижней — бачок 7 с вмонтированным в него электронасосом 6. На боковой стенке ванны имеется полка. 4, служащая для размещения на ней промываемых мелких деталей. Ванна закрыта крышкой 5; к днищу ванны приварен патрубок 2, по которому загрязненная моющая жидкость сливается в бачок 7 с перегородками 89 образующими в нем отстойник грязи. Моющая жидкость подается из бачка 7 в ванну 3 с помощью электронасоса 6 и металлической трубы, заканчивающейся гибким шлангом из масло- и бензостойкой резины.

Рис. 115. Передвижная моечная машина ММД-120

Детали электрической, части машины тщательно очищают только от пыли, грязи и смазочного масла. При необходимости промывки обмоток их обдувают сжатым воздухом, обтирают, а затем промывают синтетическими мокшими жидкостями, наносимыми на обмотку с помощью пульверизатора. Все очищенные и пригодные для повторного использования детали электрических машин маркируют и сохраняют, а неисправные отправляют в уделения электроремонтного цеха для ремонта, восстановления или изготовления новых деталей.

При выполнении работ по разборке электрической машины и очистке ее деталей следует строго соблюдать меры безопасности труда и пожарной безопасности. Надо пользоваться только проверенными тросами и исправными грузоподъёмными устройствами, соответствующими массе поднимаемого груза, При работе с токсичными и легковоспламеняющимися моющими жидкостями необходимо принимать меры, исключающие отравление их парами и воспламенения при соприкосновении с открытый огнем. При разборке следует применять только исправные инструменты и механизмы.