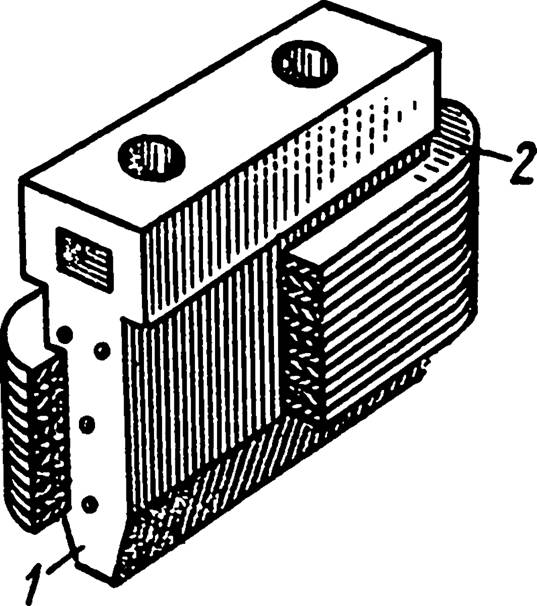

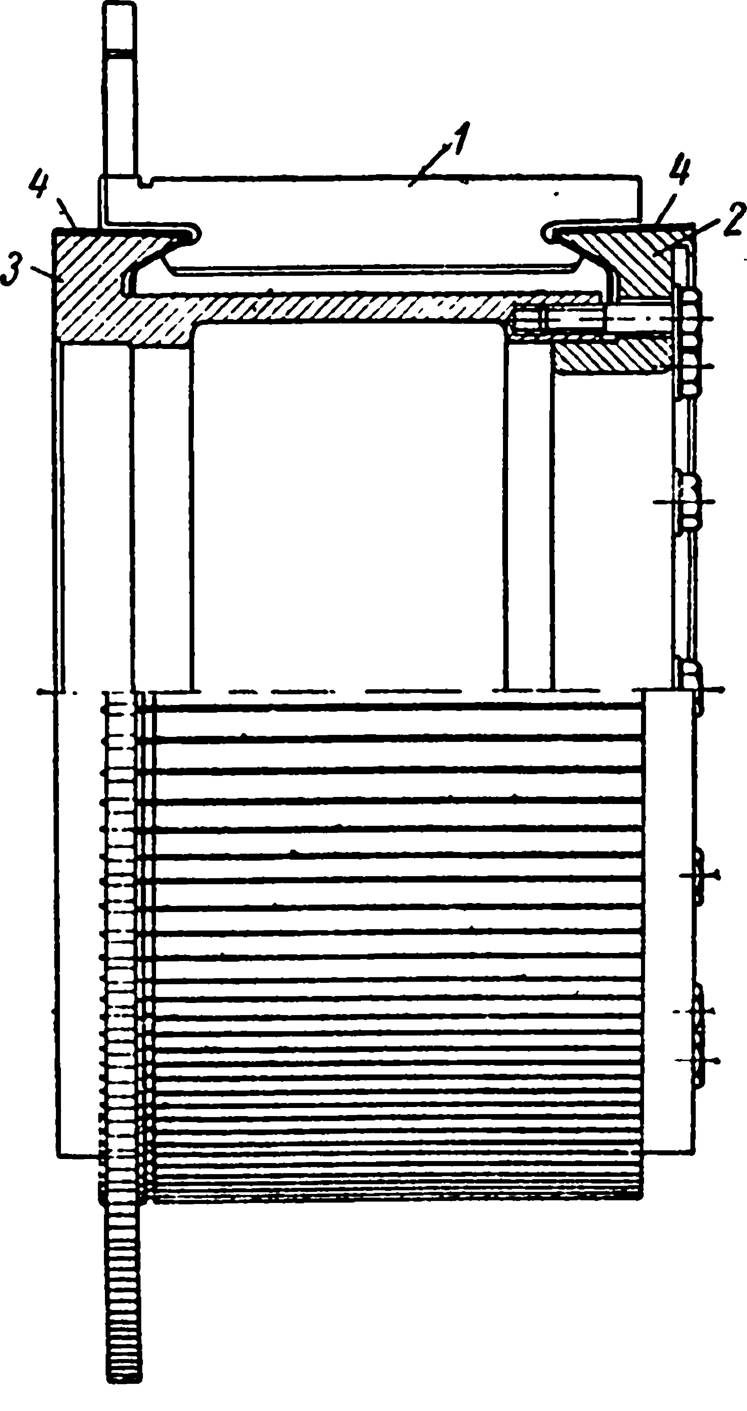

С точки зрения происходящих электромагнитных процессов принято выделять в машине две части: 1) часть, обеспечивающую создание магнитного потока — индуктор, и 2) часть, в которой наводится э. д. с., — якорь. В машинах постоянного тока якорь вращается, а индуктор, имеющий явно выраженные полюсы чередующейся полярности, — неподвижен. Необходимыми элементами современной машины постоянного тока являются также коллектор и щетки. Основные части машины показаны на рис. 1-5.

Индуктор состоит из главных полюсов 2, станины 2 и добавочных полюсов 3. Якорь состоит из зубчатого сердечника 4 и обмотки 5. На одном валу с сердечником якоря размещается также коллектор 6. Все перечисленные части служат для проведения магнитного потока или тока и называются активными частями.

В рассмотренной машине с чередующейся полярностью полюсов индуктора выпрямление э. д. с. и тока производится при помощи коллектора и щеток, что в значительной степени осложняет работу машины. В начале текущего столетия был сделан ряд попыток усовершенствовать бесколлекторную, так называемую униполярную машину, которая была осуществлена еще в 1831 г. Фарадеем.

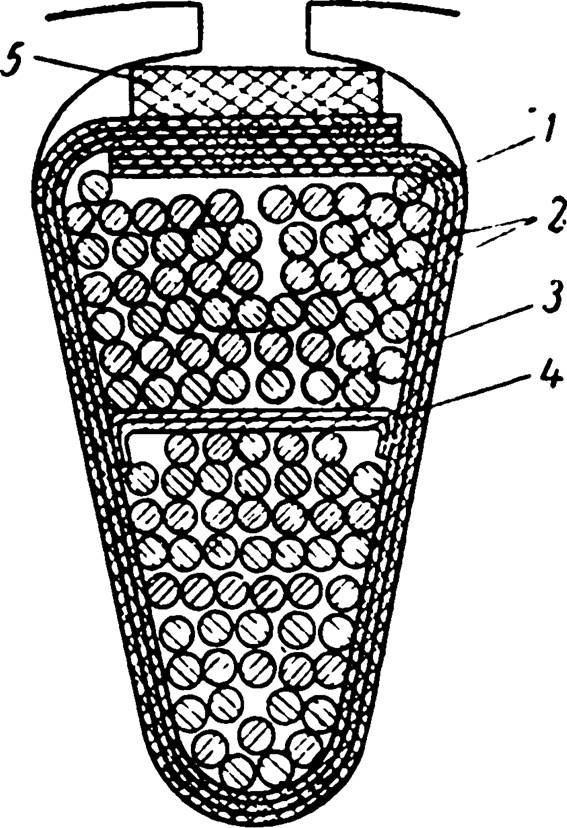

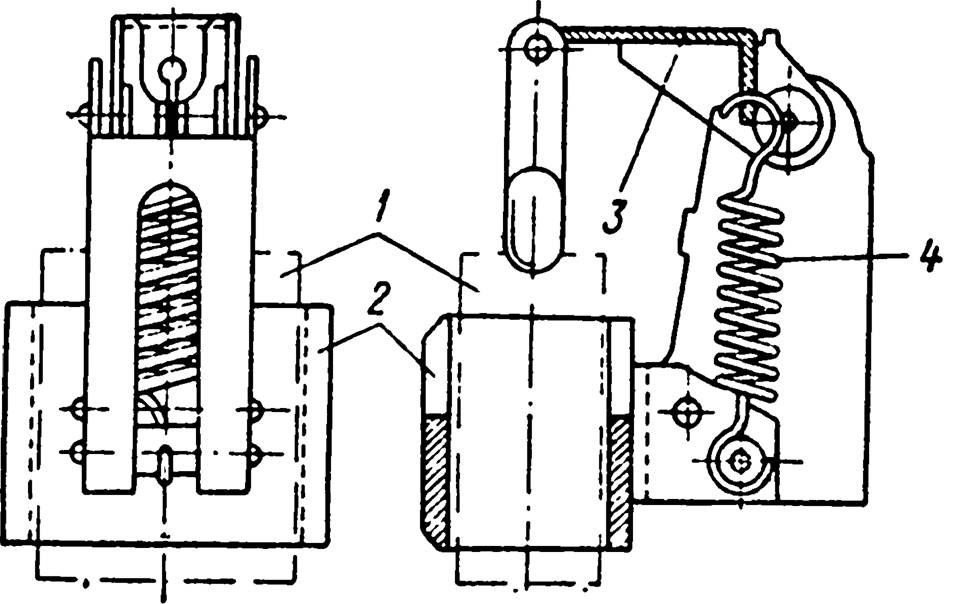

На рис. 1-6 представлен один из возможных вариантов униполярной машины. Стержни 1 обмотки якоря, уложенные в стальном цилиндре £, пересекают магнитный поток Ф одного направления, который создается обмоткой возбуждения 3. Концы стержней с обоих торцов якоря соединены кольцами 4. Направление э. д. с. в стержнях определяется правилом правой руки и показано стрелками. Контакт между вращающимися кольцами и неподвижными токоотводами осуществляется щетками 5. Так как в данном случае все стержни включены параллельно, то напряжение машины определяется э. д с. одного стержня.

Рис, 1-5. Продольный и поперечный разрезы машины постоянного тока П61

2 — главные полюсы; 2 — станина; з — добавочные полюсы; 4 — зубчатый сердечник якоря; & — обмотка якоря; 6 — коллектор; 7 — вал; 8 — подшипники; 9 — подшипниковые щиты; 10 — щеткодержатели; 11 — вентилятор; 12 — коробка зажимов

Для увеличения напряжения должна быть увеличена окружная скорость стержня или же концы каждого изолированного стержня необходимо присоединить к отдельным кольцам и через щетки включить последовательно так, чтобы э. д. с. отдельных стержней складывалась. В обоих случаях значительно возрастают потери от трения щеток о кольца и снижается надежность машины.

Основным достоинством униполярной машины является отсутствие пульсаций напряжения и простота конструкции. Униполярные машины могут применяться при низком напряжении (до 25 в) и большом токе (свыше 10 000 а). При более высоком напряжении и меньшем токе униполярные машины не имеют существенных преимуществ по сравнению с коллекторными машинами и в настоящее время не изготовляются. Поэтому в дальнейшем рассматриваются рабочие процессы наиболее распространенных машин постоянного тока

с чередующейся полярностью полюсов.

Рис. 1-6. Униполярная машина

Для нормальной работы машины (рис. 1-5), передачи вращающего момента, обеспечения необходимой жесткости и прочности активных частей имеются конструктивные части: вал 7, подшипники 8, подшипниковые щиты 9 или фундаментная, плита с подшипниковыми стойками, щеткодержатели 10. Для охлаждения машины служит вентилятор 11.

Главные полюсы предназначены для создания основного магнитного потока в машине. Полюс (рис. 1-7) состоит из сердечника 1 и катушки возбуждения 2. Со стороны, обращенной к якорю, сердечник полюса имеет расширенную часть — полюсный наконечник, при помощи которого достигается необходимое распределение магнитного потока в зазоре между полюсами и якорем. Наконечник используется также для крепления катушки возбуждения. В современных машинах сердечник полюса собирается на заклепках из листовой стали толщиной 0,5—1 мм. Катушка изготовляется из медного или алюминиевого Обмоточного провода. Намотка катушки малых машин производится на шаблон, а крупных машин на жесткий каркас.

Полюс прикрепляется к станине 3 при помощи болтов 4. Станина представляет собой короткий полый цилиндр, по которому проходит магнитный поток от одного полюса к двум соседним. Кроме того, станина является основным конструктивным элементом статора, обеспечивающим жесткость и прочность всего индуктора. Бели диаметр станины не превышает 1 ле, то к ней крепятся также подшипниковые щиты. Станина снабжается лапами для установки на фундаменте или, при небольших размерах, фланцем. Станины современных машин изготовляются из стального проката или стального литья.

Рис. 1-7. Главный полюс

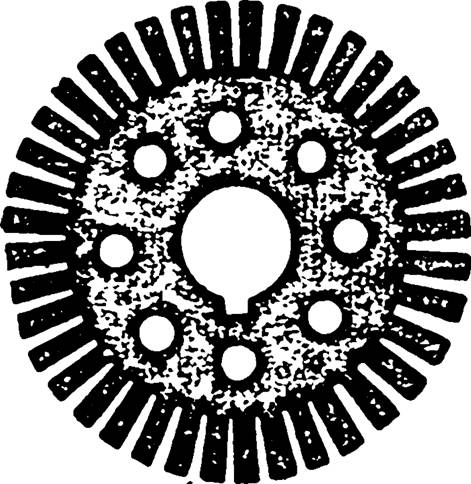

Рис. 1-9. Диск сердечника якоря

Рис. 1-8. Добавочный полюс

Добавочные полюсы предназначены для улучшения коммутации и применяются в машинах мощностью свыше 0,6 кет. Добавочный полюс (рис. 1-8), так же как главный, состоит из сердечника 1 и катушки, 2. Добавочные полюсы устанавливаются между главными и крепятся к станине болтами. Обычно сердечники добавочных полюсов выполняются из стальной поковки, но в машинах, работающих при резко переменной нагрузке, они выполняются из листовой стали.

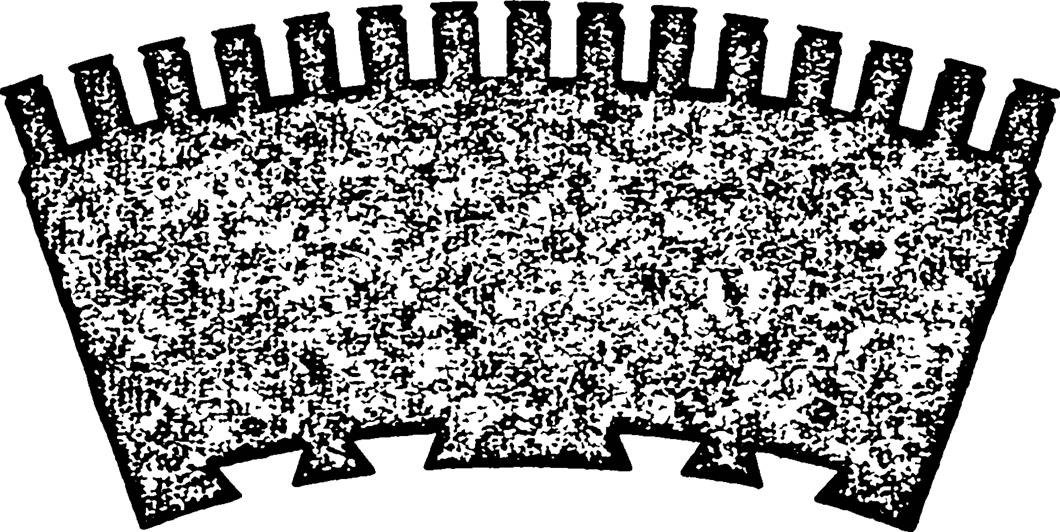

Рис. 1-10. Кольцевой сегмент сердечника якоря

Для изготовления сердечника якоря применяется листовая электротехническая сталь толщиной 0,5 мм. Если диаметр якоря не превышает 1 м, то сердечник собирается из цельных дисков (рис. 1-9) либо колец, а при больших диаметрах сердечник собирается из кольцевых сегментов (рис. 1-10). Для уменьшения потерь от вихревых токов поверхность дисков и сегментов покрывается изоляционным лаком. Если осевой размер сердечника превышает 25 см, то обычно его выполняют из отдельных пакетов толщиной 40—80 мм, между которыми оставляют вентиляционные каналы (радиальные) шириной 8—10 мм. По окружности сердечника якоря имеются пазы для укладки обмотки.

Рис. 1-11. Поперечный разрез паза якоря

Обмотка якоря в настоящее время применяется двухслойная, состоящая из отдельных секций (см. рис. 3-1), которые изготовляются из медного обмоточного провода круглого или прямоугольного сечения. Выбор изоляции провода и всей обмотки от сердечника якоря определяется назначением и условиями работы машины. На рис. 1-11 показан разрез паза якоря машины небольшой мощности. Обмотка выполнена из обмоточного провода 1. Изоляция паза состоит из картона электроизоляционного 2 и лакоткани 3. Между слоями обмотки помещена прокладка 4 из электроизоляционного картона.

Рис. 1-12. Коллектор с конусными нажимными шайбами

Крепление обмотки производится обычно клиньями 5 (в павах сердечника) и бандажами (на лобовых частях).

Коллектор устанавливается на валу якоря рядом с сердечником. Исполнение коллектора зависит главным образом от мощности машины и скорости вращения. Обычно рабочей поверхностью коллектора является боковая цилиндрическая поверхность.

Рис. 1-13. Коллектор на пластмассе

Такой коллектор с креплением пластин 1 нажимными шайбами 2 и 3 показан на Рис. 1-12. Медные пластины коллектора изолируются друг от друга миканитовыми прокладками; для изоляции пластин от нажимных шайб ставятся манжеты 4 и иногда изолирующий цилиндр.

Рис. 1-14. Щеткодержатель со щеткой

1 — щетка; 2 — гнездо щеткодержателя; 3 —

рычаг; 4 — пружина

В машинах большой мощности часто делают двойной, коллектор, состоящий из двух коротких коллекторов. В быстроходных машинах мощностью от 15 кет и выше при больших скоростях вращения пластины коллектора крепятся бандажными кольцами. В машинах малой мощности коллекторные пластины запрессовываются в пластмассу (рис. 1-13) которая одновременно является изоляцией пластин от корпуса и скрепляющим элементом. В специальных случаях, для уменьшения длины машины и устранения вибраций щеток выполняют коллектор дисковым, в котором рабочая поверхность перпендикулярна оси вращения.

Для создания контакта между коллектором и неподвижными частями машины применяются щетки. В современных машинах применяются почти исключительно электрографитированные щетки. Щетки помещаются в щеткодержателе и посредством рычага и пружины прижимаются к коллектору (рис. 1-14). Давление на щетку составляет 1,5—2,5 н/см2. Щеткодержатели закрепляются на пальце или на траверзе и удерживают щетку в определенном положении относительно рабочей поверхности коллектора. Наиболее распространен радиальный щеткодержатель, в котором направление перемещения щетки совпадает с продолжением радиуса коллектора. Для нереверсивных машин применяются наклонные щеткодержатели. В зависимости от тока машины на одном пальце помещается один или несколько щеткодержателей, щетки которых включены параллельно. Передача тока от щетки к пальцу осуществляется гибким кабелем. Все пальцы одной полярности соединяются между собой сборными шинами, от которых затем идут отводы к зажимам машины.

Выводы обмотки якоря и обмотки возбуждения подводятся к зажимам, которые обычно размещаются в специальной коробке 12

(рис. 1-5).

Все вращающиеся части машины: сердечник якоря с обмоткой, коллектор и вентилятор размещаются на общем валу, который изготовляется из стали. Вал опирается на подшипники. В современных машинах мощностью до 400 кет применяются подшипники качения, при больших мощностях и в специальных случаях — подшипники скольжения. Подшипники закрепляются в щитах машины или в подшипниковых стойках. Подшипниковые щиты крепятся болтами к станине, а подшипниковые стойки устанавливаются на фундаментной плите.