Основные сведения об обмотках.

В настоящем разделе сведения об обмотках и способах их ремонта приведены только в таком объеме, в каком должен о них знать электрослесарь, чтобы квалифицированно выполнять электрослесарные операции ремонта электрических машин.

Обмотка электрической машины образуется из витков, катушек и катушечных групп.

Витком называют два последовательно соединенных между собой проводника, расположенные под соседними разноименными полюсами. Необходимое (общее) число витков обмотки определяется номинальным напряжением машины, а площадь сечения проводников — током машины, биток может состоять из нескольких параллельных проводников.

Катушка — несколько витков, уложенных соответствующими сторонами в два паза и соединенных между собой последовательно. Части катушки, лежащие в пазах сердечника, называют пазовыми или активными, а расположенные вне пазов — лобовыми.

Шагом катушки называют число пазовых делений, заключенных между центрами пазов, в которые укладываются стороны витка или катушки. Шаг катушки может быть диаметральным или укороченным. Диаметральным называют шаг катушки, равный полюсному делению, а укороченным — несколько меньший диаметрального.

Катушечная группа представляет собой несколько последовательно соединенных катушек одной фазы, стороны которых лежат под двумя соседними полюсами.

Обмотка — это несколько катушечных групп, уложенных в пазы и соединенных по определенной схеме.

Показателем, характеризующим обмотку электрической машины переменного тока, служит число пазов q на полюс и фазу, указывающие, сколько катушечных сторон каждой фазы приходится. на один полюс обмотки. Поскольку, катушечные

стороны одной фазы, лежащие под двумя соседними полюсами обмотки, образуют катушечную группу, то число q показывает количество катушек, из которых состоят катушечные группы данной обмотки.

Обмотки электрических машин подразделяются на петлевые, волновые и комбинированные. По способу заполнения пазов обмотки электрических машин могут быть однослойными и двухслойными. При однослойной обмотке сторона катушки занимает весь паз по его высоте, а при двухслойной — только половину паза; другую его половину заполняет соответствующая сторона другой катушки.

Способы укладки обмоток в пазы зависят от формы последних. Пазы статоров, роторов и якорей электрических машин могут быть следующих видов: закрытые — в которые провода катушки вводят с торца сердечника; полузакрытые — в которые провода катушки вкладывают («всыпают») по одному через узкую прорезь пазовполуоткрытые — в которые вкладывают -жесткие катушки, разделенные в каждом слое на две; открытые — в которые вкладывают жесткие катушки.

В машинах старых конструкций обмотки удерживаются в пазах - клиньями из дерева, а в современных машинах — клиньями из разных твердых изоляционных материалов или бандажами. Различные формы пазов электрических машин были показаны на рис. 98.

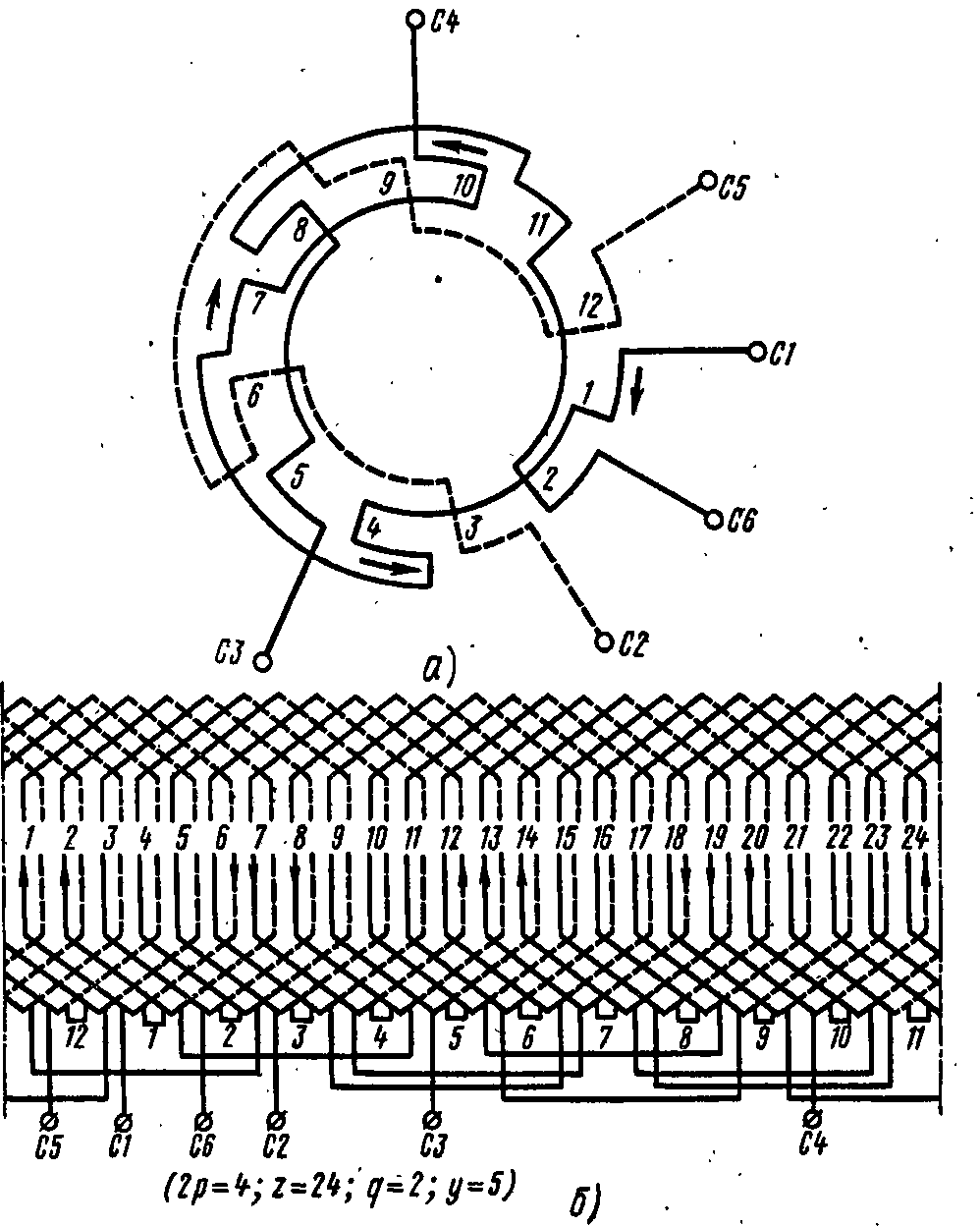

Обмотки электрических машин выполняют в соответствии с чертежом, на котором их схемы показаны условно и представляют собой, графическое изображение развертки окружности статора, ротора или якоря. Такие схемы называют развернутыми. Эти схемы можно применять для изображения обмоток электрических машин всех видов как постоянного, так и переменного тока, однако в ремонтной практике для изображения схем двухслойных обмоток статоров электрических машин переменного тока в последнее время используют преимущественно торцевые схемы, отличающиеся простотой исполнения и большей наглядностью. Торцевая схема двухслойной обмотки статора четырех полюсной машины показана на рис. 139, а, а соответствующая ей развернутая схема — на рис. 139,6.

Схемы обмоток обычно изображают в одной проекции. Чтобы, легко было различать расположение катушек в пазах сердечника в схемах двухслойных обмоток, стороны катушек в пазовой части изображают двумя рядом расположенными линиями — сплошной и пунктирной (штрихпунктирной); сплошная линия обозначает сторону катушки, уложенную в верхнюю часть паза, а пунктирная — нижнюю сторону катушки, уложенную на дно паза. В разрывах вертикальных линий указывают номера пазов сердечника. Нижний и верхний слои лобовых частей изображают соответственно пунктирными и сплошными линиями.

Рис. 139. Схемы двухслойной трехфазной обмотки: а — торцевая, б — развернутая

Стрелки на элементах обмотки, проставляемые на некоторых схемах, показывают направление ЭДС. или токов в соответствующих элементах обмотки в определенный (один и тот же для всех фаз обмотки) момент времени.

Начала первой, второй и третьей фаз обозначают С/, С2 и СЗ, а концы этих фаз — соответственно ~С4, С5 и Сб. В схеме указывается вид обмотки, а также приводятся ее параметры: z — число пазов; 2р — число полюсов, у — шаг обмотки по пазам; а — число параллельных ветвей в фазе; т — число фаз; Y (звезда) или Д (треугольник) — способы соединения фаз.

Схемы и конструкции обмоток.

Обмотки статоров. Существуют различные схемы и конструкции обмоток статоров. Ниже рассмотрены только те из них, которые чаще всего

Рис. 140. Расположение лобовых частей однослойной обмотки

применялись в электрических машинах старых конструкций и используются в настоящее время.

Однослойные обмотки, используемые в машинах старых конструкций, широко применяются и в современных машинах благодаря их высокой технологичности, позволяющей производить намотку обмоток механизированным способом — на специальных намоточных станках. Общее число катушек однослойной обмотки равно половинному числу пазов статора, так как одна из сторон катушки занимает весь паз, а следовательно, обе стороны катушки — два паза.

Однослойные катушки имеют различные формы, а лобовые части катушек одной катушечной группы — одинаковую форму, но разные размеры. Для того чтобы уложить обмотку в пазы сердечника статора, лобовые части катушек располагают по окружности в два или три ряда (рис. 140).

Из однослойных обмоток наиболее распространены концентрические двух- и трех плоскостные. Их называют концентрическими из-за концентрического расположения катушек катушечной группы, а двух- и трехплоскостными — из-за способа расположения лобовых частей обмотки в двух или трех уровнях.

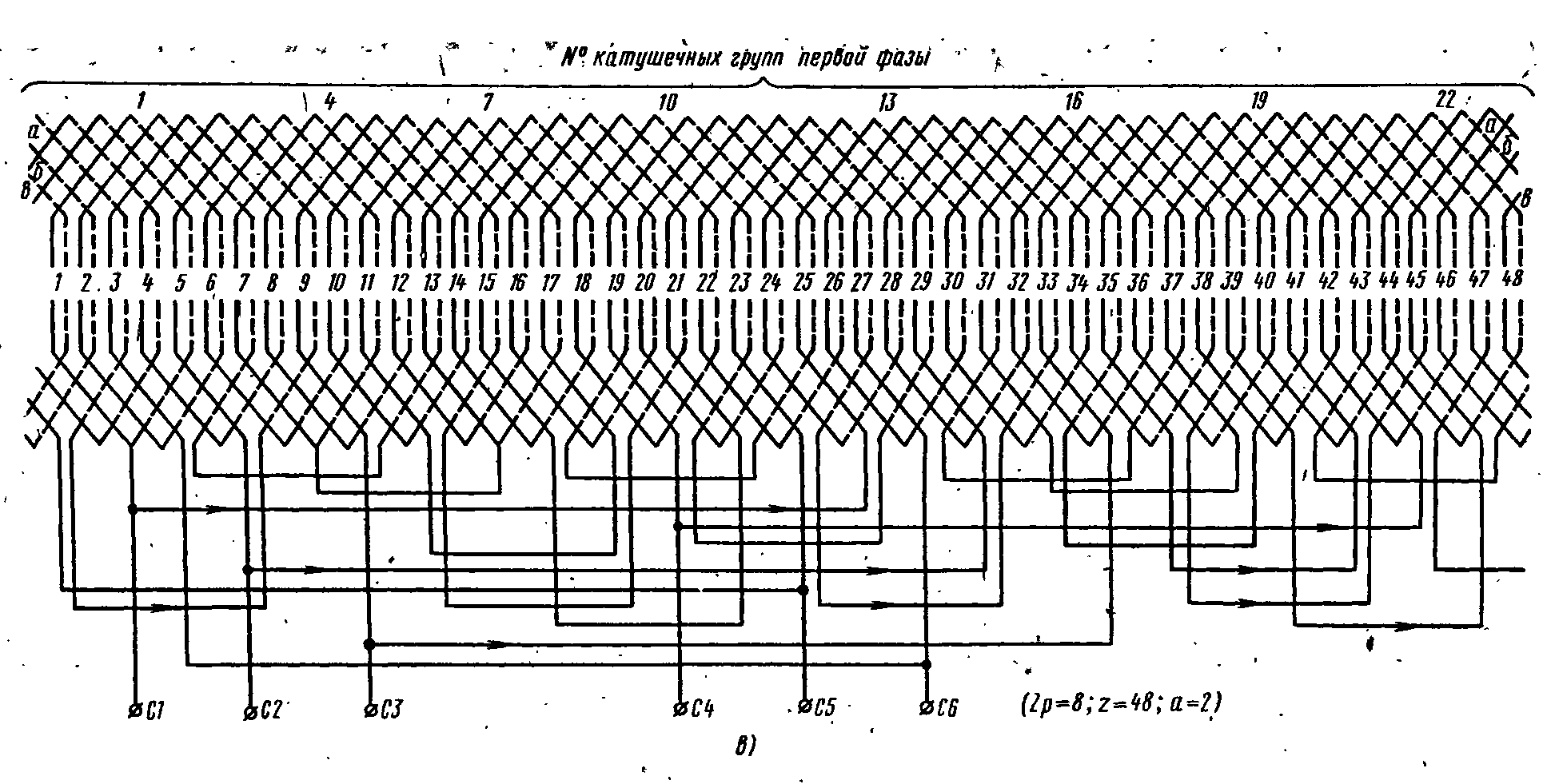

Схема трехфазной однослойной концентрической двухплоскостной обмотки статора показана на рис. 141, а. На линиях пазов имеются стрелки, указывающие направления ЭДС и тока в каждом пазу в зависимости от расположения его под полюсами в магнитном поле обмотки в определенный момент времени. В однослойной трехфазной обмотке число катушечных групп всей обмотки равно 3р ip — число групп в каждой фазе).

При четном числе пар полюсов статора (2р = 4, 8, 12 и т. д.) число катушечных групп будет также четным и их можно разделить поровну на два вида; малые катушечные группы — с расположением лобовых частей в первой плоскости; большие катушечные группы — с расположением лобовых частей во второй плоскости. В этом случае вся двухплоскостная обмотка может быть распределена на три фазы с равным числом малых и больших катушечных групп в каждой фазе. Если число пар полюсов статора нечетное (2/7 = 6, 10, 14 и т. д.), двухплоскостная однослойная обмотка не может быть распределена по фазам с одинаковым количеством больших и малых катушечных групп. Одна из катушечных групп получается с перекошенными лобовыми частями, поскольку ее половины располагаются в разных плоскостях.

Рис. 141. Схемы обмоток статоров электрических машин: а — однослойной концентрической двухплоскостной, 6 — однослойной двухплоскостной с переходной катушечной группой, в — двухслойной петлевой

Такую катушечную группу называют переходной.

Схема однослойной двухплоскостной обмотки статора шестиполюсной, машины с переходной катушечной группой показана на рис. 14Цб. Изготовление однослойных обмоток с мягкими катушками из круглых проводов и с переходными лобовыми частями технологически несложно. Намотка жестких катушек однослойной обмотки из проводов прямоугольного сечения связана с рядом трудностей — использованием специальных шаблонов и сложностью формовки лобовых частей катушек переходной группы. Если такую обмотку применяют в роторе, то из-за разной массы (неуравновешенности) лобовых частей обмотки затрудняется балансировка ротора, а наличие дисбаланса вызывает вибрацию машины.

В двухслойной обмотке общее число катушек равно полному числу пазов сердечника статора, а общее число катушечных групп в фазе — числу полюсов машины. Двухслойные обмотки выполняют в одну или несколько параллельных ветвей. Схема двухслойной петлевой обмотки, выполненной в две параллельные ветви {а = 2) с катушками в одновитковом исполнении, показана на рис. 141, в. В ней отсутствуют дополнительные межкатушечные перемычки, поскольку межкатушечные соединения выполнены непосредственно лобовыми частями.

Все катушечные группы, входящие в какую-либо параллельную ветвь, сосредоточены на одной части окружности статора, поэтому такой способ образования параллельных ветвей называют сосредоточенным в отличие от распределенного способа, при котором все катушечные труппы жаждой параллельной ветви распределяются по всей окружности статора. Чтобы выполнить параллельное соединение распределенным способом, необходимо в первую параллельную ветвь, первой фазы включить последовательно нечетные катушечные группы (1,7, 13 и 19) схемы, а во вторую параллельную ветвь — четные катушечные группы (4, 10,16 и 2V2) этой схемы. Возможное число параллельных ветвей двухслойной петлевой обмотки с целым числом пазов на полюс и фазу определяется отношением количества пар полюсов к количеству параллельных ветвей, равным целому числу и равняется целому числу).

Основное преимущество двухслойных обмоток по сравнению с однослойными — возможность выбора любых укорочений шага обмотки, улучшающих характеристики электрической машины:

Обмотки роторов. Роторы асинхронных электрических машин выполняют с короткозамкнутой или фазной обмоткой.

Короткозамкнутые обмотки электрических машин старых конструкций изготовлялись в виде «беличьей клетки», состоящей из медных стержней, концы которых были запаяны в отверстиях, высверленных в медных короткозамыкающих кольцах (см. рис. 97, а).

Рис. 142. Волновые обмотки: а — ротора, б — якоря

В современных асинхронных электрических машинах мощностью да 100 кВт короткозамкнутая обмотка ротора образуется путем заливки его пазов расплавом алюминия.

В фазных роторах асинхронных электродвигателей применяют чаще всего двухслойные волновые или петлевые обмотки. Наиболее распространены волновые обмотки, основное преимущество которых состоит в минимальном числе межгрупповых соединений.

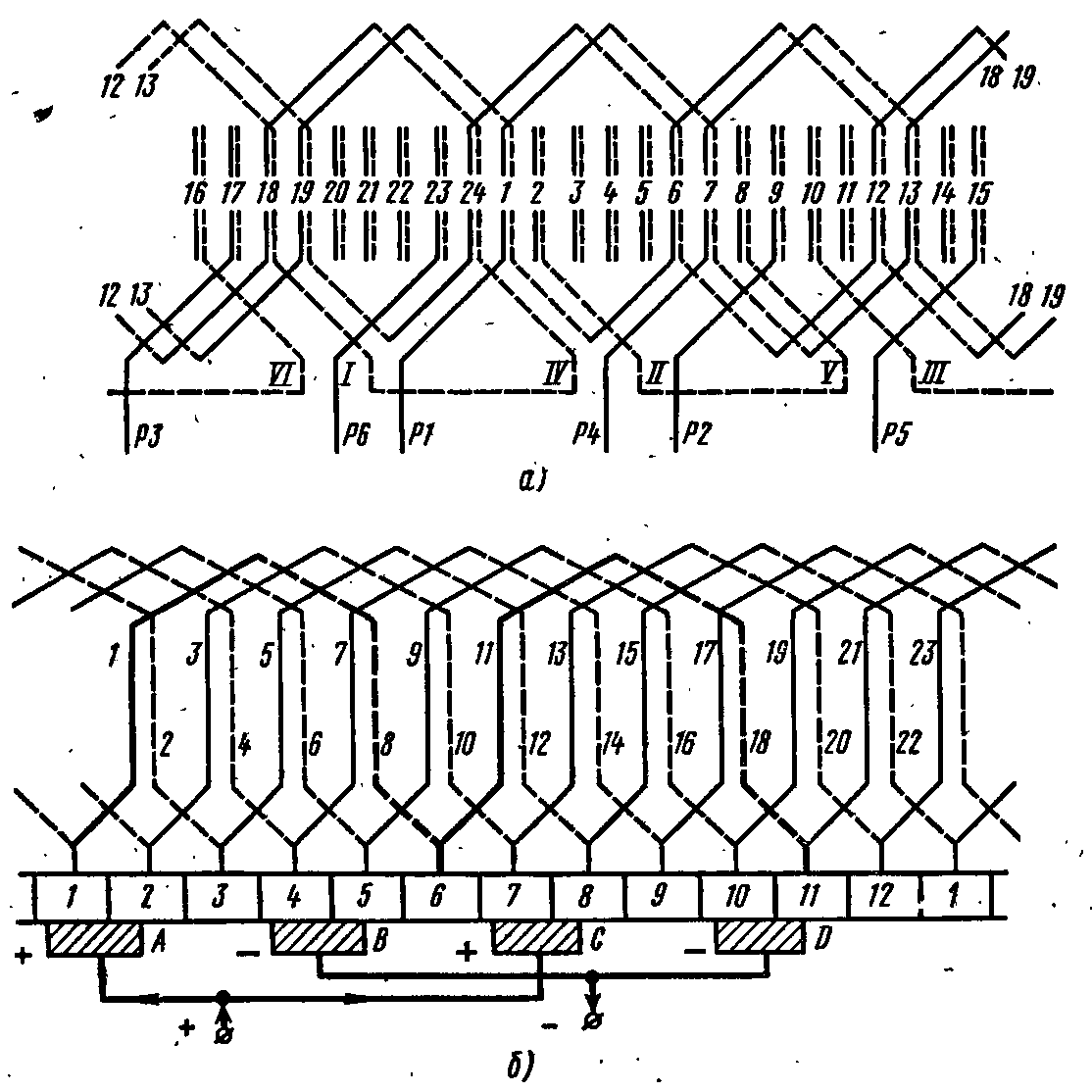

Основным элементом волновой обмотки является обычно стержень. Двухслойную волновую обмотку выполняют, вставляя с торца ротора в каждый его закрытый или полузакрытый паз по два стержня. Схема волновой обмотки четырехполюсного ротора, имеющего 24 паза показана на рис. 142, а. В каждый паз обмотки закладывают два стержня, причем стержни верхнего и нижнего слоев соединяют пайкой с использованием хомутиков, надеваемых на концы стержней.

Шаг обмотки волнового типа равен числу пазов, разделенному на число полюсов. В схеме, показанной на рис. 142, я, шаг обмотки по пазам = 24:4 = 6. Это означает, что верхний стержень паза 1 соединяется с нижним стержнем паза 7, который при шаге обмотки, равном шести, соединяется с верхним стержнем паза 13 и нижним 19. Для продолжения обмотки шагом, равным шести, надо соединить нижний стержень паза с верхним паза 7, т. е. замкнуть обмотку, что недопустимо. Во избежание замыкания обмотки при подходе к пазу, с которого она начиналась, укорачивают или удлиняют шаг обмотки на один паз. Волновые обмотки выполненные с сокращением шага на один паз, называют обмотками с укороченными переходами, а выполненные с увеличением шага на один паз — обмотками с удлиненными переходами.

На схеме обмотки число пазов q на полюс и фазу равно двум, поэтому надо выполнить два обхода ротора, а для создания четырех полюсной обмотки не хватает соединений с противоположной стороны ротора, которые можно получить при его обходе, но уже в обратном направлении. В волновых обмотках различают передний шаг обмотки со стороны выводов (контактных колец) и задний шаг обмотки со стороны, противоположной контактным кольцам.

Обход ротора в обратном направлении, в данном случае переход на задний шаг, достигается соединением нижнего стержня паза 18 с. нижним стержнем, отстоящим от него на один шаг. Далее делается два обхода ротора. Продолжая обход ротора задним ша ом, нижний стержень паза 12 соединяют с. верхним стержнем паза 6. Дальнейшие соединения производят так. Нижний стержень паза Г соединяют с верхним стержнем паза 19, который (как видно из схемы) соединяется с нижним стержнем паза 13, а последний, в свою очередь, — с верхним стержнем паза 7. Другой конец верхнего стержня паза 7 идет на вывод, составляя конец первой фазы.

Обмотки фазных роторов асинхронных двигателей, соединяют преимущественно по схеме «в звезду» с выводом трех концов обмотки к контактным кольцам. Выводы концов обмотки ротора обозначают от первой фазы Р1, от второй Р2 и от третьей Р39 а концы фаз обмотки — соответственно Р4, Р5 и Р6. Перемычки, соединяющие начала и концы фаз обмотки ротора, указывают римскими цифрами, например, в первой фазе перемычка, соединяющая начало Р1 и конец Р4, обозначена цифрами I —IV, Р2 и Р5 — II—V, РЗ и Р6 — III —VI.

Обмотки якорей. Простая волновая обмотка якоря (рис. 142,6) производится присоединением выводных концов секций к двум коллекторным пластинам АС и BD, расстояние между которыми определяется двойным полюсным делением (2т). При выполнении обмотки конец последней секции первого обхода соединяют с началом секции, соседней с той, от которой начат был обход, и далее продолжают обходы по якорю и коллектору, пока не будут заполнены все пазы и не замкнется обмотка.

Рис. 143. Станок для ручной намотки катушек обмоток статоров:

а — общий вид, б — вид со стороны шаблона; 1 — колодки шаблона, 2 вал, 3 — диск, 4 — счетчик оборотов, 5 — рукоятка

Технология ремонта обмоток.

Многолетняя практика эксплуатации отремонтированных электрических машин с частично замененными обмотками показала, что они, как правило, выходят из строя после непродолжительного времени. Вызвано это рядом причин, в том числе нарушением при ремонте целости изоляции неповрежденной части обмоток, а также несоответствием качества и сроком службы изоляции новой и старой частей обмоток. Наиболее целесообразной при ремонте электрических машин с поврежденными обмотками является ; замена всей обмотки с полным или частичным использованием её проводов. Поэтому в настоящем разделе приводятся описания ремонтов, при которых поврежденные обмотки статоров, роторов и якорей заменяются полностью вновь изготовленными на ремонтном предприятии.

Ремонт обмоток статоров.

Изготовление обмотки статора начинают с заготовки отдельных катушек на шаблоне. Для правильного выбора размера шаблона необходимо знать основные размеры катушек, главным образом их прямолинейной и лобовой частей. Размеры катушек обмотки ремонтируемых машин могут быть определены замером старой обмотки.

Катушки всыпных обмоток статоров наматывают на простых или универсальных шаблонах с ручным или механическим приводом.

При ручной намотке катушек на простом шаблоне разводят обе его колодки 1 (рис. 143, д, б) на расстояние, определяемое размерами обмотки, и закрепляют их в вырезах диска 3, насаженного на вал 2. Затем один конец обмоточного провода закрепляют на шаблоне и, вращая рукоятку 5, наматывают требуемое число витков катушки.

Количество витков в намотанной катушке показывает счетчик 4, установленный на раме станка и связанный с валом 2. Окончив намотку одной катушки, переносят провод в соседний вырез шаблона и наматывают следующую катушку.

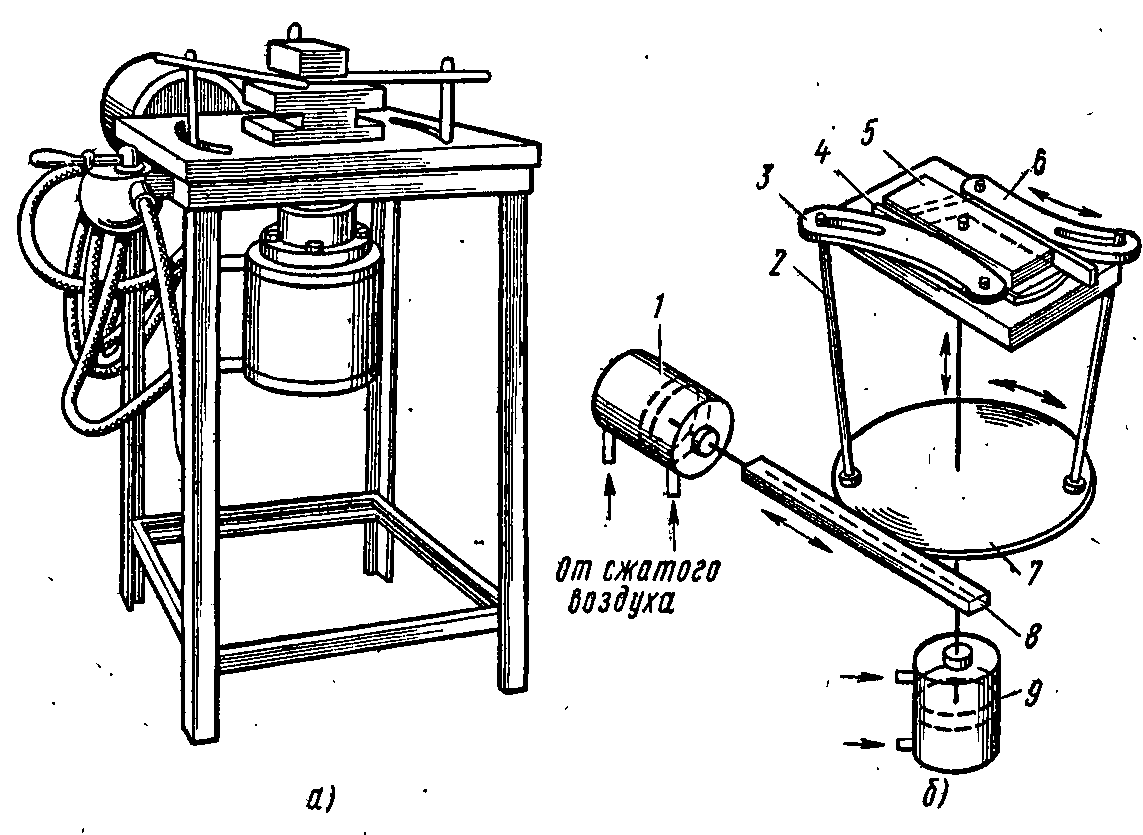

Ручная намотка катушек на простом шаблоне требует больших затрат труда и времени. Чтобы ускорить процесс намотки, а также уменьшить количество паек и соединений, применяют механизированную намотку катушек на станках со специальными шарнирными шаблонами (рис. 144,а), позволяющими последовательно наматывать все катушки, приходящиеся на одну катушечную группу или всю фазу. Кинематическая схема станка для механизированной намотки катушек показана на рис. 144,6.

Для намотки катушечной группы на шарнирном шаблоне с механическим приводом заводят конец провода в шаблон и включают станок. Намотав требуемое число витков, станок автоматически останавливается. Для съема намотанной катушечной группы станок оборудован пневматическим цилиндром

который через тягу, проходящую внутри полого шпинделя, действует на шарнирный механизм 9 шаблона, при этом головки шаблона сдвигаются к центру и освободившаяся катушечная группа легко снимается с шаблона. Готовую катушечную группу укладывают в пазы.

Перед намоткой катушек или катушечных групп следует тщательно ознакомиться с обмоточно-расчетной запиской ремонтируемой электрической машины, в которой указывают: мощность, номинальное напряжение и частоту вращения ротора электрической машины; тип и конструктивные особенности обмотки; число витков в катушке и проводов в каждом витке; марку и диаметр обмоточного провода; шаг обмотки; количество параллельных ветвей в фазе; число катушек в группе; порядок чередования катушек; класс применяемой изоляции по нагревостойкости, а также различные сведения, относящиеся к конструкция и способу изготовления обмотки.

Нередко при ремонте обмоток двигателей приходится заменять отсутствующие провода требуемых марок и сечений имеющимися проводами. По этим же причинам намотку катушки одним проводом заменяют намоткой двумя и более параллельными проводами, суммарное сечение которых эквивалентно требуемому. При замене проводов обмоток ремонтируемых электродвигателей предварительно (до намотки катушек) проверяют коэффициент заполнения паза, который должен быть в пределах 0,7 —. 0,75. При коэффициенте более 0,75

а — шарнирный шаблон станка, 6 — кинематическая схема; 1 — зажимная гайка, 2— фиксирующая планка, 3 — шарнирная планка, 4 — оправка, 5 — пневматический цилиндр, б—передача, 7 — ленточный тормоз, 8 — шаблон, 9 — шарнирный механизм шаблона, 10 — механизм зацепления автоматического останова станка, И — педаль включения станка, 12 — электродвигатель

Рис. 144. Станок для механизированной намотки катушечных групп обмоток статоров:

укладка проводов обмотки в пазы будет затруднена, а при менее 0,7 провода неплотно разместятся в пазах и мощность электродвигателя будет использована не полностью.

Рис. 145. Укладка в пазы сердечника проводов катушки всыпной обмотки

Катушки двухслойной обмотки укладывают в пазы сердечника группами, как они были намотаны на шаблоне. Распределяют провода в один слой и вкладывают стороны катушек, прилегающие к пазу (рис. 145); другие стороны этих катушек оставляют не вложенными в пазы, пока не будут уложены нижние стороны катушек во все, пазы, охватываемые шагом обмотки. Следующие катушки укладывают одновременно нижними и верхними сторонами. Между верхними и нижними сторонами катушек в пазах устанавливают изоляционные прокладки из электрокартона, согнутые в виде скобочки, а между лобовыми частями — из лакоткани или листов картона с наклеенными на них кусками лакоткани.

При ремонте электрических машин старых конструкций с закрытыми пазами рекомендуется до начала демонтажа обмотки снять с натуры ее обмоточные данные (диаметр провода, число проводов в пазу, шаг обмотки по пазам и другие), а затем сделать эскизы лобовых частей и замаркировать пазы статора. Эти данные могут оказаться необходимыми при восстановлении обмотки.

Выполнение обмоток электрических машин с закрытыми пазами имеет ряд особенностей. Пазовую изоляцию таких машин делают в виде гильз из электрокартона и лакоткани. Для изготовления гильз предварительно по размерам пазов машины выполняют стальной дорн 1, представляющий собой два встречных клина (рис. 146). Размеры дорна должны быть меньше размеров паза на толщину гильзы 2.

Рис. 146.Способ изготовления изоляционных гильз электрических машин с закрытыми пазами сердечника:

1 - стальной дорн, 2 — изоляционная гильза

Затем по размерам старой гильзы нарезают заготовки из электрокартона и лакоткани на полный комплект гильз и приступают к их изготовлению. Нагревают дорн до 80 — 100 °С и плотно обертывают заготовкой, пропитанной лаком. Поверх заготовки туго накладывают слой хлопчатобумажной ленты вполнахлеста. По истечении времени, необходимого для охлаждения дорна до температуры окружающей среды, разводят клинья и снимают готовую гильзу. Перед намоткой вставляют «гильзы в пазы статора, а затем заполняют их стальными спицами, диаметр которых должен быть на 0,05 — ОД мм больше диаметра изолированного обмоточного провода.

От бухты обмоточного провода отмеряют и отрезают кусок провода, необходимого для намотки одной катушки. При использовании слишком длинных кусков провода усложняется намотка, требуется большая затрата времени и нередко повреждается изоляция из-за частой протяжки провода через паз.

Намотка впротяжку является трудоемкой ручной работой, которую обычно выполняют два обмотчика, стоящие с двух сторон статора (рис. 147). До на чала обмотки устанавливают в пазах статора стальные спицы соответственно диаметру и количеству проводов обмотки, размещаемых в его пазах. Процесс намотки состоит из операций протяжки провода через гильзы, вложенные в пазы, предварительно очищенные от грязи и остатков старой изоляции, и укладки- провода в пазах и лобовых частях. Намотку начинают обычно со стороны, где будут соединяться катушки, и ведут в такой последовательности. Первый обмотчик зачищает конец провода на длине, превышающей на 10—12 см Длину паза, а затем, вынув, в первом пазу спицу вставляет вместо нее зачищенный конец провода и проталкивает его до выхода из паза на противоположной стороне сердечника. Второй обмотчик закатывает плоскогубцами выступающий из паза конец провода и протаскивает на свою сторону, а затем, вынув спицу из соответствующего паза, по шагу обмотки вставляет вместо нее конец вытянутого провода и проталкивает его в сторону первого обмотчика. Дальнейший процесс намотки представляет собой повторение описанных выше операций до полного заполнения паза.

Протяжка проводов последних витков катушек затруднена, поскольку приходится протаскивать провод через заполненный паз с большим усилием. Для облегчения протяжки провода натирают тальком. В ремонтной практике обмотчики вместо талька нередко применяют парафин, что не рекомендуется, так как хлопчатобумажная изоляция провода, покрытая слоем парафина, плохо впитывает пропиточные лаки, вследствие чего ухудшаются условия пропитки изоляции пазовой части проводов обмотки, а это может привести к витковым замыканиям в обмотке отремонтированной машины.

При намотке катушек впротяжку первой наматывают внутреннюю катушку, лобовую часть которой укладывают по шаблону, а для намотки остальных катушек на намотанную лобовую часть ставят дистанционные прокладки из электрокартона. Эти прокладки необходимы для создания между лобовыми частями зазоров, служащих для изоляции, а также лучшего обдувания головок охлаждающим воздухом в процессе работы машины.

Рис. 1,47. Намотка катушек статора электрической машины с закрытыми пазами сердечника

Изоляцию лобовых частей обмотки машин на напряжение до 660 В, предназначенных для работы в нормальной среде, выполняют стеклолентой ЛЭС, причем каждый последующий слой полуперекрывает предыдущий. Каждую катушку группы обматывают, начиная от торца сердечника, таким образом. Сначала обматывают лентой часть изоляционной гильзы, выступающую из паза, а затем часть катушки до конца изгиба. Середины головок группы обматывают общим слоем стеклоленты вполнахлеста. Конец ленты закрепляют на головке клеящим составом или прочно пришивают к ней. Провода обмотки, лежащие в пазу, должны прочно удерживаться в нем, для чего применяют пазовые клинья, изготовляемые главным образом из сухого бука или березы. Клинья делают также из различных изоляционных материалов соответствующей толщины, например из пластмассы, текстолита или гетинакса, и изготовляют на специальных станках.

Длина клина должна быть больше длины сердечника статора на 10 — 15 мм и равна или на 2 — 3 мм меньше длины пазовой изоляции. Толщина клина зависит от формы верхней части паза и его заполнения. Деревянные клинья должны быть толщиной не менее 2 мм. Чтобы придать деревянным клиньям влагостойкость, их проваривают в течение З-4 ч в олифе при 120 — 140 °С, а затем в течение 8 — 10 ч сушат при 100- 110 °С.

Клинья забивают в пазы мелких и средних машин при помощи молотка и деревянной надставки, а в пазы крупных машин — пневматическим молотком. Окончив укладку катушек в пазы статора и расклиновку обмотки, собирают схему. Если фаза обмотки намотана отдельными катушками, сборку схемы начинают с последовательного соединения катушек в катушечные группы.

За начала фаз принимают выводы катушечных групп, выходящие из пазов, которые расположены вблизи выводного щитка. Эти выводы отгибают к корпусу статора и предварительно соединяют катушечные группы каждой фазы, скручивая зачищенные от изоляции концы проводов катушечных групп.

После сборки схемы обмотки проверяют электрическую прочность изоляции между фазами и на корпус приложением напряжения, а также правильность соединения схемы. Для проверки правильности сборки схемы используют самый простой способ — кратковременно подключают статор к сети 127 или 220 В, а затем к поверхности его расточки прикладывают стальной шарик (от шарикоподшипника) и отпускают его. Если шарик вращается по окружности расточки, схема собрана верно. Эту проверку можно произвести также с помощью вертушки. Диск из жести пробивают в центре и укрепляют гвоздем на торце деревянной планки, чтобы он мог свободно вращаться, а затем сделанную таким образом вертушку помещают в расточку статора, подключенного к сети. При правильной сборке схемы диск будет вращаться.

Для проверки правильности сборки схемы и отсутствия витковых замыканий в обмотках ремонтируемых машин применяют аппарат ЕЛ-1 (рис. 148, а), который служит также для нахождения паза с короткозамкнутыми витками в обмотках статоров, роторов и якорей, проверки правильности соединения обмоток по схеме и маркировки выводных концов фазных обмоток машин. Он обладает высокой чувствительностью, позволяющей выявлять налитое одного короткозамкнутого витка на каждые 2000 витков.

Аппарат ЕЛ-1 переносного типа помещен в металлический1 кожух с ручкой для переноски. На передней панели аппарата расположены ручки управления, зажимы для присоединения испытываемых обмоток или приспособления для нахождения паза с короткозамкнутыми витками и экран электронно-лучевого индикатора. На задней стенке размещены предохранитель и колодка для присоединения шнура и подключения аппарата к сети.

В нижней, части передней панели имеются пять зажимов. Крайний правый зажим служит для присоединения заземляющего провода, зажимы «Вых. имп.» — для присоединения последовательно соединенных испытываемых обмоток или возбуждающего электромагнита приспособления, зажимы «Сигн. явл.» — для подключения подвижного электромагнита приспособления или соединения средней точки испытываемых обмоток.

Масса аппарата 10 кг.

Испытание обмоток с помощью ЕЛ-1 производят, руководствуясь инструкцией, прилагаемой к аппарату. Для выявления дефектов к аппарату присоединяют две одинаковые обмотки или секции, а затем с обеих испытуемых обмоток при помощи синхронного переключателя подают периодически импульсы напряжения на электронно-лучевую трубку аппарата: если в обмотках нет повреждений и они одинаковы, кривые напряжений на экране

Рис. 148. Электронный аппарат EЛ-1 для контрольных испытаний обмоток (а) и приспособление для обнаружения паза с короткозамкнутыми витками (б)

электронно-лучевой трубки будут накладываться друг на друга, а при наличии дефектов — раздваиваться.

Для выявления пазов, в которых находятся короткозамкнутые витки обмотки, пользуются приспособлением с двумя П-образными электромагнитами на 100 и 2000 витков (рис. 148,6). Катушку неподвижного электромагнита (100 витков) присоединяют к зажимам «Вых. имп». аппарата, а катушку подвижного электромагнита (20ф витков) — к зажимам «Сигн. явл.», при этом средняя ручка должна быть поставлена в крайнее левое положение «Работа с приспособлением».

При перестановке обоих электромагнитов приспособления с паза на паз по расточке статора на экране электронно-лучевой трубки будут наблюдаться прямая или кривая линия с малыми амплитудами, свидетельствующая об отсутствии в пазу короткозамкнутых витков, или две кривые линии с большими амплитудами, (вывернутыми по отношению друг к другу), указывающие на наличие в пазу короткозамкнутых витков. По этим характерным кривым и находят паз с короткозамкнутыми витками обмотки статора. Подобным образом, переставляя оба электромагнита приспособления по поверхности фазного ротора или якоря машины постоянного тока, находят в них пазы с короткозамкнутыми витками.

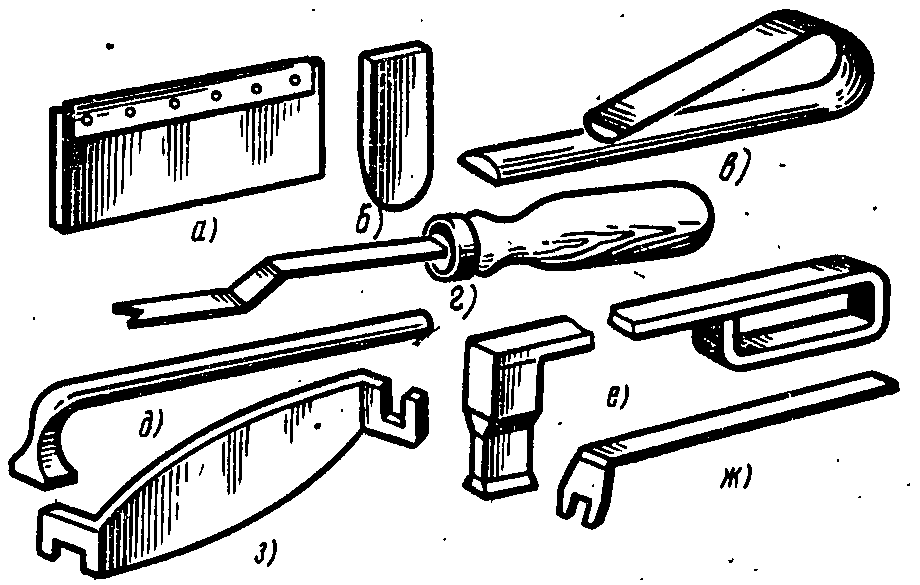

При выполнении обмоточных работ наряду с обычными инструментами (молотками, ножами, пассатижами) применяют и специальный инструмент (рис. 149, а з), облегчающий такие работы, как укладка и уплотнение проводов в пазах, обрезка выступающей из паза изоляции, гибка медных стержней обмоток якорей и ряд других обмоточных операций.

Рис. 149ч Набор специального инструмента обмотчика электрических машин:

а — пластинка, б — «язык», в — обратный клин, г — угловой нож, д — выколотка, е — топорик, ж и з — ключи для гнутья стержней ротора

Ремонт обмоток роторов.

В асинхронных двигателях с фазным ротором распространены два основных типа обмоток: катушечная и стержневая. Способы изготовления всыпных и протяжных катушечных обмоток роторов почти не отличаются от описанных выше способов изготовления таких же обмоток статоров. При изготовлении обмоток роторов необходимо равномерно располагать лобовые части обмотки для обеспечения сбалансированности масс ротора,- особенно у быстроходных электродвигателей.

В машинах мощностью до 100 кВт преимущественно применяют стержневые двухслойные волновые обмотки роторов. В этих обмотках, выполненных из медных стержней, повреждаются не сами стержни, а только их изоляция вследствие частых и чрезмерных нагревов, при которых нередко оказывается поврежденной и пазовая изоляция роторов.

При ремонте роторов со стержневыми обмотками медные стержни поврежденной обмотки, как правило, используются повторно, поэтому выемку стержней из пазов производят так, чтобы сохранить каждый стержень и после восстановления изоляции уложить его в тот же паз, в котором он находился до разборки. Для этого ротор эскизируют и делают записи но следующим элементам обмотки: бандажам — числу и расположению бандажей, количеству витков и слоев бандажной проволоки, диаметру бандажной проволоки и числу скрепок (замков), количеству слоев и материалу подбандажной изоляции; лобовым частям — длине вылетов, направлению изгиба стержней, шагам обмотки (передний » задний), переходам (перемычки), к каким пазам относятся начала и концы фаз; пазовым частям — размерам стержня (изолированного и неизолированного), длине Стержня в пределах паза и полной длине прямолинейного- участка; изоляции — материалу, размерам и числу слоев изоляции стержней, пазовой коробочки, прокладок в пазу и лобовых частях, исполнению изоляции обмоткодержателя и т. д.; балансировочным грузам — их количеству и расположению; схеме эскизу схемы обмотки с нумерацией пазов и указанием ее отличительных особенностей. Эти эскизы и записи особенно тщательно должны быть сделаны при ремонте машин старых конструкций.

Для выемки стержней обмотки ротора следует предварительно разогнуть замки бандажей и удалить бандажи; замаркировать (в соответствии с нумерацией пазов на чертеже схемы обмотки) всё пазы, к которым относятся начала и концы фаз, а также переходные перемычки; удалить клинья из пазов ротора, затем распаять пайки в головках и снять соединительные хомутики.

Специальным ключом (см. рис. 1\49,з) следует выпрямить расположенные со стороны контактных колец отогнутые лобовые части стержней верхнего слоя, вынуть эти стержни из паза, при этом на каждом стержне надо выбить номер паза и слоя, после чего в таком же порядке вынуть стержни нижнего слоя. Затем следует очистить стержни от старой изоляции, выправить (отрихтовать) их, удаляя заусенцы и неровности, и зачистить концы металлической щеткой.

В конце операции необходимо очистить пазы сердечника ротора, обмоткодержатели и нажимные шайбы от остатков изоляции и проверить состояние пазов. Если есть неисправности, устранить их.

Извлеченные из пазов ротора стержни, изоляцию которых не удается удалить механическим путем, обжигают в специальных печах при 600 — 650 °С, не допуская превышения температуры обжига более 650 °С, ухудшающей электрические и механические свойства меди стержней вследствие пережога. Удалять изоляцию с медных стержней можно и химическим путем, погрузив их на 30 — 40 мин в ванну с 6 %-ным раствором серной кислоты. Стержни, вынутые из ванны, следует промыть в щелочном растворе и воде, а затем обтереть чистыми салфетками и просушить. Концы стержней облуживают припоем ПОС 30 или ПОС 40.

У свободных от старой изоляции и отрихтованных стержней восстанавливают изоляцию; новая изоляция по нагревостойкости, способу выполнения и изоляционным свойствам должна соответствовать заводскому исполнению. Восстанавливают также и пазовую изоляцию, укладывая изоляционные прокладки на дно пазов и устанавливая пазовые коробочки так, чтобы обеспечивался их равномерный вылет из пазов с обеих сторон сердечника ротора.

По окончании подготовительных операций приступают к сборке обмотки.

Сборка стержневой обмотки ротора состоит из трех основных видов работ — укладки стержней в пазы сердечника ротора, гибки лобовой части стержней и соединения стержней верхнего и нижнего рядов лайкой или сваркой.

Изолированные стержни, используемые повторно, поступают на укладку в пазы только с одной изогнутой лобовой частью. Гибку вторых кондов этих стержней производят специальными ключами после укладки в пазы. Вначале укладывают в пазы стержни нижнего ряда, вставляя их со стороны, противоположной контактным кольцам. Уложив весь нижний ряд стержней, осаживают их прямые участки на дно пазов, а изогнутые лобные части — на изолированный обмоткодержатель. Концы изогнутых лобовых частей прочно стягивают временным бандажом из. мягкой стальной проволоки, плотно прижимая их к обмоткодержателю. Второй временный бандаж из проволоки наматывают посредине лобовых частей. Временные бандажи служат для предотвращения смещения стержней во время дальнейших операций их гибки.

После закрепления стержней временными бандажами приступают к гибке лобовых частей. Стержни гнут с помощью двух специальных ключей (см. рис. 1499ж,з): сначала по шагу, а затем по радиусу, обеспечивая требуемый осевой вылет и плотное прилегание их к обмоткодержателю. Чтобы согнуть стержень, берут в левую руку ключ (см. рис; 149,ж) и зевом надевают его на прямую часть стержня, выходящую из лаза сердечника. Держа в правой руке ключ (см. рис. 149;л), надевают его зевом на лобовую часть стержня и подводят вплотную к ключу, показанному на рис. 149,ж, а затем предыдущим ключом изгибают стержень под требуемым углом.

Изогнуть первые стержни сразу на требуемый угол не позволяют прямые части соседних стержней, поэтому первый стержень удается изогнуть только на расстояние между стержнями, второй — на двойное расстояние, третий — на тройное и так до изгиба стержней, занимающих два-три шага обмотки, после чего можно изогнуть стержень на требуемый угол. Последними (дополнительно) изгибают те стержни, с который была начата гибка.

При помощи специальных ключей загибают также концы стержней, на которые затем будут надевать соединительные хомутик», после чего снимают временные бандажи и на лобовые части накладывают межслоевую изоляцию, а в пазы вставляют прокладки между стержнями верхнего и нижнего слоев.

Фазный ротор асинхронного электродвигателя в процессе сборки стержневой обмотки доказан на рис. 150. После укладки стержней нижнего ряда переходят к установке стержней верхнего ряда обмотки, вставляя их в пазы со стороны, противоположной контактным кольцам ротора. Уложив все стержни верхнего ряда, накладывают на них временные бандажи, а их концы соединяют медной проволокой для проверки изоляции обмотки (отсутствия замыканий на корпус).

Рис. 150. Фазный ротор асинхронного электродвигателя в процессе сборки стержневой обмотки:

1 — стойка поворотного устройства, 2 — ролик, 3 и 4 — нижний и верхний ряды стержней, 5 — изоляция между верхним и нижним рядами стержней

При удовлетворительных результатах испытаний изоляции, продолжая процесс сборки обмотки, изгибают концы верхних стержней с помощью приемов, аналогичных приемам изгибания стержней нижнего слоя, но в противоположную сторону. Изогнутые лобовые части верхних стержней также крепят двумя временными бандажами.

После укладки стержней верхнего и нижнего рядов обмотку ротора сушат при 80— 100 °С в печи или сушильном шкафу, оборудованном приточно-вытяжной вентиляцией. Высушенную обмотку испытывают, присоединяя один электрод от высоковольтного испытательного трансформатора к любому из стержней ротора, а другой — к сердечнику или валу ротора, и, поскольку предварительно были все стержни соединены между собой медной проволокой, испытывают одновременно изоляции всех стержней.

Заключительными операциями изготовления стержневой обмотки ротора ремонтируемой машины являются соединение стержней, забивка клиньев в пазы и бандажировка обмотки.

Стержни соединяют облуженными хомутиками, надеваемыми на их концы, а затем припаивают припоем ПОС 40. Хомутики могут быть изготовлены из тонкой полосовой меди или тонкостенной медной трубки требуемого, диаметра. Применяют также самозапирающиеся хомутики, изготовляемые из медной полосы толщиной 1 — 1,5 мм. Один конец такого хомутика имеет фигурный выступ, а другой — соответствующий ему вырез. При загибании хомутика выступ входит в вырез и образует замок, препятствующий разгибанию хомутика.

Хомутики надевают (согласно схеме) на концы стержней, забивают между ними по одному медному контактному клину * , а затем пропаивают соединение паяльником, используя припой ПОС 40, или погружают концы стержней собранной обмотки ротора в ванну с расплавленным припоем. В целях экономии дорогостоящего оловянисто-свинцового припоя используют также соединение медных стержней электросваркой, однако этот способ имеет ряд недостатков, например снижает ремонтопригодность машины, поскольку разборка стержней, соединенных сваркой, связана с необходимостью больших затрат труда на разъединение и зачистку сварных участков при последующих ремонтах. Для повышения надежности машин применяют соединение стержней пайкой твердыми (медно-фосфорными, медно-цинковыми и другими) припоями.

*Контактные клинья служат для создания надежного контакта между концами стержней, поскольку слои стержней разделены изоляцией и поэтому их концы не. могут плотно прилегать друг к другу.

Обмотки фазных роторов асинхронных электродвигателей соединяют преимущественно по схеме «в звезду».По окончании сборки, пайки и испытания стержней обмотки и соединения ее проводов с контактными кольцами приступают к бандажировке ротора.

При ремонте электрических машин с фазными роторами иногда приходится изготовлять новые стержни. Такая необходимость может быть вызвана повреждением не только изоляции, но и самих стержней обмотки, заменой имеющейся поврежденной катушечной обмотки на стержневую и др.

Изготовление новых стержней требует выполнения гибочных операций большого объема. В крупных электроремонтных цехах и на электроремонтных заводах операции гибки вновь изготовленных стержней роторов осуществляют при помощи специальных приспособлений или гибочных станков.

Простой пневматический станок для гибки (формовки) стержней роторов и якорей показан на рис. 151, д, б. Формовку стержней на этом станке производят следующим образом. Заготовку,- подлежащую формовке, укладывают в паз нижней части сменного штампа, состоящего из подвижной 5 и неподвижной части 6, перемещающейся (под воздействием пневмоцилиндра 9) вверх и вниз. Неподвижная часть имеет вогнутую, а подвижная — выпуклую форму кривизны, соответствующую форме кривизны лобовой части стержня. При включении пневмокрана приходит в движение пневмоцилиндр 9, под действием которого верхняя половина штампа изгибает лобовую часть 4 стержня по радиусу, а рычаги 3 загибают выводной конец и пазовую часть заготовки. Рычаги 3 приводятся в движение поводками 2, закрепленными на зубчатом колесе 7, которое поворачивается от рейки 8, связанной со штоком пневмоцилиндра 2. После гибки стержни изолируют.

Рис. 151. Пневматический станов для гнутья стержней роторов и якорей электрических машин:

а — общий вид, 6 — кинематическая схемам 1 и 9 - пневмоцилиндры, 2 — поводок, 3 — гибочный рычаг, 4 — лобовая часть стержня 5 и б - подвижная и неподвижная части штампа, 7 — зубчатое колесо, 8 — рейка

Чтобы получить монолитный стержень с точно заданными размерами, пазовую часть стержня опрессовывают в специальных прессах. Отпрессованные стержни плотно укладываются в пазы сердечника ротора и в то же время обладают хорошей теплоотдачей.

Подавляющее большинство асинхронных электрических машин мощностью до 100 кВт выпускаются промышленностью с короткозамкнутыми роторами, у которых обмотки имеют вид «беличьей клетки», изготовленной из алюминия методом литья.

Повреждение короткозамкнутого ротора чаще всего выражается в появлении трещин и обрыве стержня, реже — в поломке лопаток вентилятора. Появление трещин и обрыв стержней являются следствием нарушения технологии заливки пазов ротора алюминием, допущенного заводом-изготовителем.

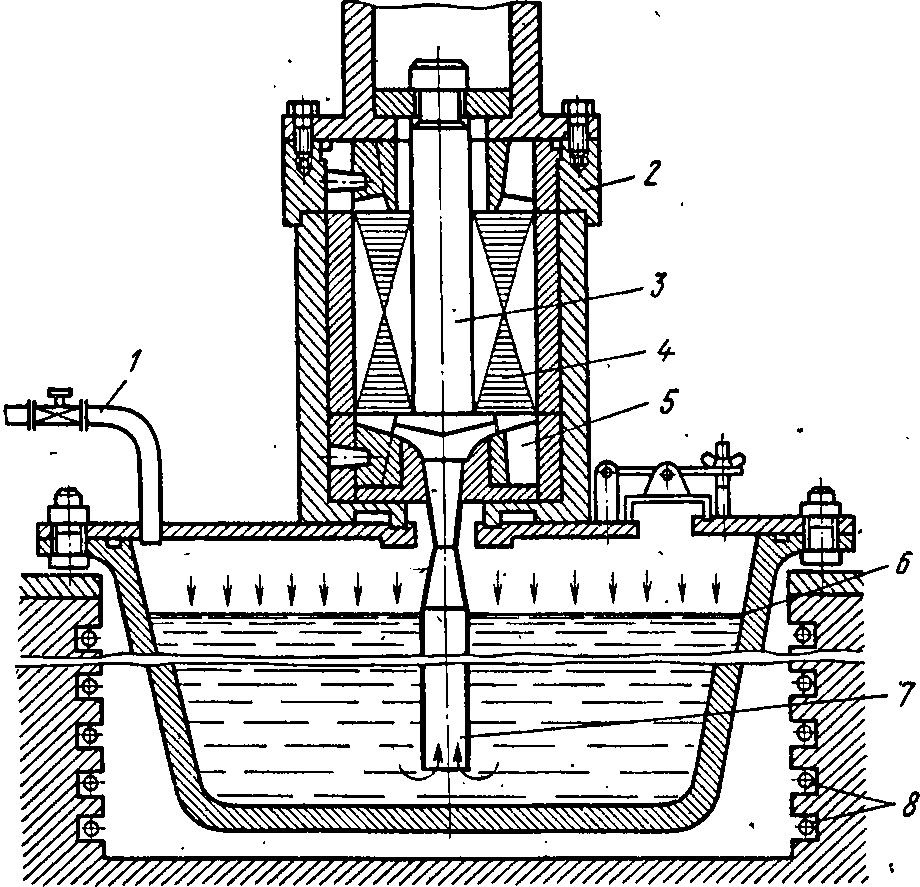

Ремонт ротора с поврежденным стержнем заключается в его перезаливке после выплавки из ротора алюминия и очистки пазов. В небольших электроремонтных цехах заливку ротора алюминием производят в специальной форме — кокиле (рис. 152), состоящем из верхней 4 и нижней 7 половин, в которых имеются кольцевые канавки и углубления для образования при заливке короткозамыкающих колец и вентиляционных лопаток.

Для предотвращения вытекания алюминия из пазов при заливке служит чугунная разъемная рубашка 5. Перед заливкой пакет 6 ротора собирают на технологическую оправку 2, а затем опреесовывают на прессе и запирают на оправке кольцом 1.

Рис. 152. Кокиль для заливки короткозамкнутого ротора алюминием:

1 — кольцо, 2 — оправка, 3 — чаша, 4 и 7 — верхняя и нижняя половины кокиля, 5 — рубашка, 6 — пакет ротора

В таком виде собранный пакет устанавливают в подготовленный кокиль. Ротор заливают расплавленным алюминием через литниковую чашу 3.

После остывания алюминия кокиль разбирают. Отделяют (при помощи зубила и молотка) у ротора литник, а затем выпрессовывают на прессе технологическую оправку.

Ротор, устанавливаемый под заливку, должен иметь нормально спрессованный пакет сердечника, подогретый до 550—600 °С для лучшей адгезии (сцепления) алюминия со стальным пакетом сердечника ротора.

На крупных электромашиностроительных и электроремонтных заводах короткозамкнутые роторы заливают алюминием центробежным или вибрационным способом, а также литьем под давлением

Наиболее эффективна заливка ротора алюминием под низким давлением, поскольку расплав алюминия подается в форму непосредственно из печи, что исключает возможность окисления металла, происходящего при других способах заливки.

Другое преимущество этого способа состоит в том, что при заливке форма заполняется алюминием снизу и поэтому улучшаются условия удаления воздуха из формы.

Процесс заливки осуществляется следующим образом. В тигель б печи 8 (рис. 153) заливают алюминий, очищенный от пленок и газа, и герметически закрывают тигель. Пакет. 4 ротора, набранный на оправку 3, вставляют в неподвижную часть 5 формы. Подвижная часть 2 формы, опускаясь вниз, допрессовывает пакет ротора с необходимым усилием.

При включении пневмокрана (на рисунке не показан) через: воздухопровод 1 в верхнюю часть тигля плавно подают сжатый воздух. Чистый металл по металлопроводу 7 поднимается вверх и заполняет форму» Скорость подъема металла можно регулировать изменением давления сжатого воздуха. После тога как алюминий в форме затвердеет, переключают пневмокран и верхняя полость тигля сообщается с атмосферой, давление в ней падает до нормального.

Рис. 153. Схема заливки роторов алюминием способом литья под низким давлением:

1 - воздухопровод 2 и 5 — подвижная и неподвижная части формы, 3 — оправка, 4 — пакет ротора, б — тигель 7 — металлопровод, 8 — печь

Жидкий алюминий из металлопровода опускается в тигель. Форму раскрывают и из нее извлекают залитый ротор. Структура металла отливки при этом способе получается плотной, а качество отливки — высоким.

Способ заливки ротора под низким давлением эффективен, но нуждается в дальнейшем совершенствовании с целью снижения трудоемкости и повышения производительности процесса.

Ремонт обмоток якорей.

Основными неисправностями обмоток якорей являются электрический пробой изоляции на корпус или бандаж, замыкание между витками и секциями, механические повреждения паек. При подготовке якоря к ремонту с заменой обмотки очищают его от грязи и масла, снимают старые бандажи и, распаяв коллектор, удаляют старую обмотку, предварительно записав все данные, необходимые для ремонта.

В якорях с миканитовой корпусной изоляцией часто бывает очень трудно извлечь секции обмотки из пазов. Если секции вынуть не удается, нагревают якорь в сушильном шкафу до 120—150°С, поддерживая эту температуру в течение 40 — 50 мин, и после этого их извлекают, используя тонкий шлифованный клин, который для поднятия верхних секций вбивают между верхней и нижней секциями, а для поднятия нижних — между нижней Секцией и дном паза. Пазы якоря, освобожденного от обмотки, очищают от остатков старой изоляции и обрабатывают напильниками, а затем дно и стенки пазов покрывают электроизоляционным лаком БТ-99.

В машинах постоянного тока применяют стержневые и шаблонные обмотки якорей. Стержневые обмотки якорей выполняются аналогично стержневым обмоткам роторов, описанным выше. Для намотки секций шаблонной обмотки используют изолированные провода, а также медные шины, изолированные лакотканью или микалентой.

Секции шаблонной обмотки наматывают на универсальных шаблонах, которые позволяют производить намотку, а затем растяжку небольшой секции, не снимая ее с шаблона. Растяжку секций якорей крупных машин выполняют на специальных станках с механическим приводом. Перед растяжкой секцию скрепляют, временно оплетая ее хлопчатобумажной лентой в один слой, чтобы обеспечить правильность формирования секции при растяжке. Катушки шаблонных обмоток изолируют вручную, а на крупных ремонтных предприятиях — на специальных изолировочных станках. При вкладывании шаблонной катушки надо следить за правильным ее положением в пазу: концы катушки, обращенные в сторону коллектора, а также расстояние от края стали сердечника до перехода прямой (пазовой) части в лобовую должны быть одинаковыми. После укладки всех катушек и проверки правильности выполненных операций присоединяют провода обмотки к пластинам коллектора пайкой с использованием припоя ПОС 40.

Присоединение пайкой проводов обмотки якоря к пластинам коллектора — одна из ответственейших операций ремонта; Пайка, выполненная некачественно, вызывает местное увеличение сопротивления и повышенный нагрев участка соединения при работе машины, что может привести к ее аварийному выходу из строя.

Для выполнения Операций пайки предварительно защищают обмотку якоря, покрывая ее листами асбестового картона, затем устанавливают якорь с коллектором в наклонном положении, чтобы при пайке не допустить затекания припоя в пространство между пластинами. Далее вкладывают зачищенные концы проводов обмотки в прорези пластин или петушков, посыпают порошком канифоли, нагревают (Пламенем паяльной лампы или газовой горелки) равномерно коллектор до 180 — 200 °С и, расплавляя паяльником пруток припоя, припаивают провода обмотки к пластинам.

Качество пайки проверяют внешним осмотром, измерением переходного сопротивления между соседними парами пластин, пропусканием рабочего тока по обмотке якоря.

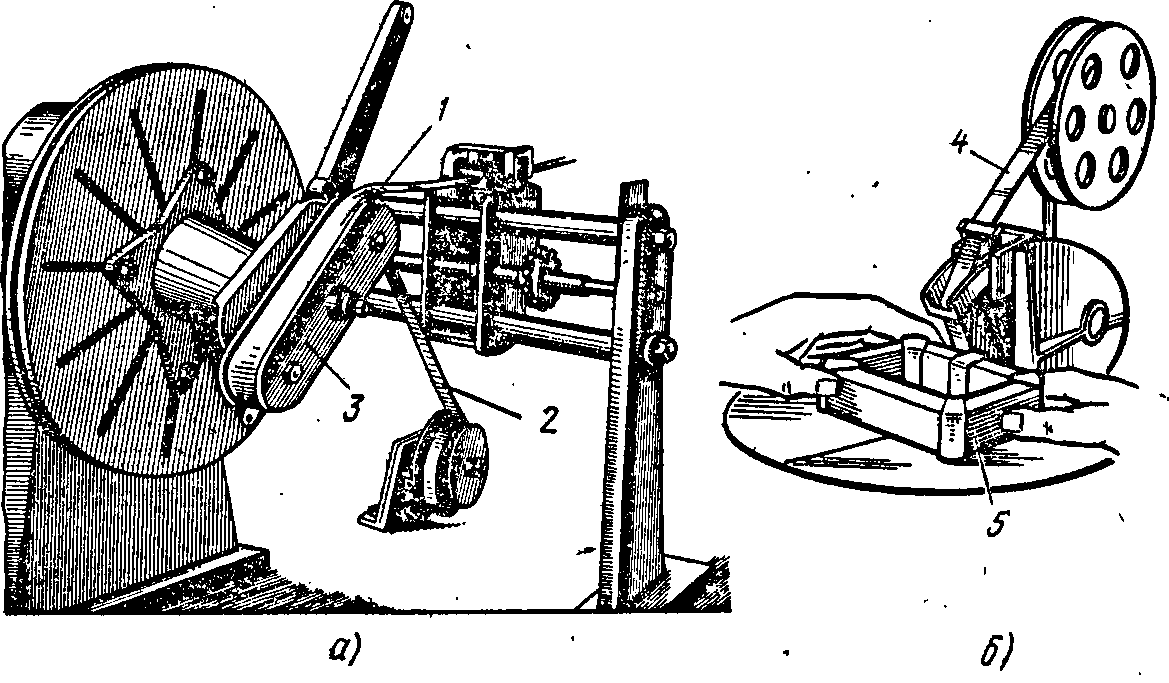

Рис. 154. Станки для изготовления полюсных катушек:

а — для намотки катушки из полосовой меди, 6 — для изолировки / намотанной катушки; 1 — медная шина, 2 и 4 — миканитовая и киперная ленты, 3 — шаблон, 5 — полюсная катушка

На поверхности пластин и между ними не должно быть застывших капель припоя. При качественно выполненной пайке переходное сопротивление между всеми парами пластин коллектора должно быть одинаковым. Пропускание по обмотке якоря в течение 25 — 30 мин номинального рабочего тока не должно вызывать повышенные местные нагревы, свидетельствующие о неудовлетворительной пайке.

Ремонт катушек полюсов. У электрических машин постоянного тока, поступающих в ремонт, чаще всего оказываются поврежденными катушки дополнительных полюсов, намотанные прямоугольной медной шиной плашмя или на ребро. Повреждается не сама медная шина катушки, а изоляция между ее витками. Ремонт катушки сводится к восстановлению междувитковой изоляции путем перемотки катушки.

Катушку перематывают на намоточном станке (рис. 154, а), а затем изолируют на изолировочном станке (рис. 154,6). Изолированную катушку стягивают хлопчатобумажной лентой и прессуют, для чего надевают на оправку торцевую изоляционную шайбу, устанавливают на ней катушку и накрывают второй шайбой, а затем сжимают катушку на оправке, присоединяют к сварочному трансформатору, нагревают до 120 °С и, дополнительно сжимая ее, прессуют окончательно, после чего охлаждают в запрессованном положении на оправке до 25 °С. Снятую с оправки охлажденную катушку покрывают лаком воздушной сушки и выдерживают в течение 10 — 12 ч при - 25 °С.

Наружную поверхность опрессованной катушки изолируют асбестовой, а затем миканитовой лентами и покрывают лаком. Готовую катушку насаживают на дополнительный полюс и закрепляют на нем деревянными клиньями.

Сушка и пропитка обмоток.

Некоторые изоляционные материалы (электрокартон, хлопчатобумажные ленты), применяемые в обмотках, способны впитывать в себя влагу, содержащуюся в окружающей среде. Такие материалы называют гигроскопичными. Наличие влаги в электроизоляционных материалах Препятствует при пропитке обмотки глубокому проникновению пропиточных лаков в поры и капилляры изоляционных деталей, поэтому перед пропиткой обмотки сушат.

Сушку (до пропитки) обмоток* статоров, роторов и якорей производят в специальных печах при 105 — 200 °С. В последнее время ее выполняют инфракрасными лучами, источниками которых являются специальные лампы накаливания.

*Сушка обмоток до пропитки может не производиться, когда обмотка выполнена проводами с влагостойкой изоляцией (эмалированными обмоточными или с стекловолокнистой изоляцией), а изоляция пазов — из стеклоткани или других негигроскопичных материалов, аналогичных ей по своим электроизоляционным свойствам.

Просушенные обмотки пропитывают в специальных пропиточных ваннах, устанавливаемых в отдельном помещении, которое оборудовано приточно-вытяжной вентиляцией и необходимыми средствами пожаротушения.Пропитка осуществляется погружением частей электрической машины в ванну, заполненную лаком, поэтому размеры ванны должны быть рассчитаны на габаритные размеры ремонтируемых машин. Для повышения проникающей способности лака и улучшения условий пропитки ванны оборудованы устройством для подогрева лака. Ванны для пропитки статоров и роторов крупных электрических машин -снабжены пневморычажным механизмом, позволяющим поворотом рукоятки распределительного крана плавно и без усилий открывать и закрывать тяжелую крышку ванны.

Для пропитки обмоток применяют масляные и маслянобитумные пропиточные лаки воздушной или печной сушки, а в особых случаях — кремнийорганические лаки. Пропиточные лаки должны иметь малую вязкость и высокую проникающую способность, В лаке не должно быть веществ, оказывающих агрессивное воздействие на изоляцию проводов и обмотки. Пропиточные лаки должны длительное время выдерживать воздействие рабочей температуры, не теряя при этом своих изолирующих свойств.

Обмотки электрических машин пропитывают 1, 2 или 3 раза в зависимости от условий их эксплуатации, требований электрической прочности, окружающей среды, режима работы и т. д. При пропитке обмоток непрерывно проверяют вязкость и густоту лака в ванне, так как растворители лаков постепенно улетучиваются и лаки густеют. При этом сильно снижается их способность проникать в изоляцию проводов обмотки, расположенных в пазах сердечника статора, или ротора, особенно у густых лаков при плотной. укладке проводов в пазах. Недостаточная изоляция обмоток при определенных условиях может привести к электрическому пробою изоляции. Для сохранения требуемой густоты лака в прориточную ванну периодически добавляют растворители.

Обмотки. электрических машин после пропитки сушат в специальных камерах подогретым воздухом. По способу нагрева различают сушильные камеры с электрическим, газовым или паровым подогревом, по принципу циркуляции подогретого воздуха — с естественной или искусственной (принудительной) циркуляцией, по режиму работы — периодического и непрерывного действия.

Для многократного использования тепла подогретого воздуха и улучшения режима сушки в камерах используется способ рециркуляции, при котором 50 — 60 % отработавшего горячего воздуха вновь возвращается в сушильную камеру. Для сушки обмоток на. большинстве электроремонтных заводов и в электроцехах промышленных предприятий применяют сушильные камеры с электрическим обогревом.

Эта камера представляет собой сварную каркасную конструкцию из стали, установленную на бетонном. полу. Стены камеры выложены кирпичом и слоем шлаковаты. Воздух, подаваемый в камеру, подогревается электрическими калориферами, состоящими из комплекта трубчатых нагревательных элементов. Загрузку и выгрузку камеры осуществляют при помощи тележки, движением которой (вперед и назад) можно управлять с пульта управлений. Пусковые и включающие аппараты вентилятора и нагревательных элементов камеры сблокированы так, что нагревательные элементы можно включать только после запуска вентилятора. Движение воздуха через калорифер в камеру происходит по замкнутому циклу.

В первый период сушки (1 - 2 ч после начала), когда содержащаяся в обмотках влага быстро испаряется, отработавший воздух полностью выпускается в атмосферу; в последующие часы сушки часть отработавшего подогретого воздуха, содержащего небольшие количества влаги и паров растворителя, возвращается в камеру. Максимальная температура, поддерживаемая в камере, зависит от конструкций и класса нагревостойкости изоляции, но обычно не превышает 200 °С, а полезный внутренний объем определяется габаритными размерами ремонтируемых электрических машин.

Во время сушки обмоток ведется непрерывный контроль температуры в сушильной камере и воздуха, выходящего из камеры. Время сушки зависит от конструкции и материала пропитанных обмоток, габаритных размеров изделия, свойств пропиточного лака и примененных растворителей, температуры сушки и способа циркуляции воздуха в сушильной камере, тепловой мощности калорифера.

Обмотки устанавливают в сушильную камеру таким образом, чтобы они лучше омывались горячим воздухом. Процесс сушки разделяется на разогрев обмоток для удаления растворителей и. запекание лаковой пленки.

При разогреве обмоток для удаления растворителя повышение температуры более 100 —110 °С нежелательно, поскольку может произойти частичное удаление лака из пор и капилляров, а главное, частичное запекание лаковой пленки при неполном удалении растворителя. Это обычно приводит к пористости пленки и затрудняет удаление остатков растворителя.

Интенсивный воздухообмен ускоряет процесс удаления растворителей из обмоток. Скорость обмена воздуха обычно выбирают в зависимости от конструкции, состава изоляции обмоток, пропиточных лаков и растворителей. Для сокращения времени сушки допускается на второй стадии сушки обмоток, т. е. во время запекания лаковой пленки, кратковременно (не более чем на 5 —6 ч) повысить, температуру сушки обмоток с изоляцией класса А до, 130—140°С. Если обмотка не поддается сушке (сопротивление изоляции после нескольких часов сушки остается низким), машине дают остыть до температуры, превышающей температуру окружающего воздуха на 10—15°С, а затем вновь сушат обмотку. При остывании машины следят, чтобы ее температура не понизилась до температуры окружающего воздуха, иначе на ней осядет влага и обмотка отсыреет.

На крупных электроремонтных предприятиях процессы пропитки и сушки совмещены и механизированы. Для. этой цели применяют специальную пропиточно-сушильную конвейерную установку.

Испытание обмоток. Основными показателями качества изоляции обмотки, определяющими надежность работы электрической машины, являются сопротивление и электрическая прочность. Поэтому в процессе изготовление обмоток ремонтируемых машин производят необходимые испытания при каждом переходе от одной технологической операции к другой по мере выполнения операций изготовления обмотки и движения к завершающей стадии испытательные напряжения снижается, приближаясь к допустимым, предусмотренным соответствующими нормами. Это объясняется тем, что после выполнения нескольких отдельных операций каждый раз сопротивление изоляции может уменьшаться. Если на отдельных стадиях ремонта не снижать испытательные напряжения, может произойти пробой изоляции в такой момент готовности обмотки, когда для устранения дефекта потребуется переделка всей работы, проделанной ранее.

Испытательные напряжения должны быть такими, чтобы в процессе испытаний выявлялись дефектные участки изоляции, но в то же время не повреждалась ее исправная часть. Испытательные напряжения по ходу процесса ремонта обмоток приведены в табл. 7.

Таблица 7. Испытательное напряжение в процессе ремонта обмоток

Процесс ремонта | Испытательное напряжение, В, при номинальном напряжении машины, В | ||

| до 230 | 400 | 660 |

Изготовление или переизолировка катушки после укладки в пазы и заклиновки, но до соединения схемы | 2000 | 2300 | 2600 |

То же, после соединения пайки и изолировки схемы | 1700 | 2000 | 2200 |

Испытание катушки, не демонтированной из пазов - | 1300 | 1600 | 1800 |

Испытание всей обмотки после соединения схемы при частичном ремонте обмоток | .1100 | 1300 | 1600 |

Примечание. Продолжительность испытаний 1 мин.

В перечень испытаний обмоток входит измерение сопротивления изоляции обмоток до пропитки и после пропитки и сушки. Кроме того, испытывают электрическую прочность изоляции обмоток приложением высокого напряжения.

После пропитки и сушки сопротивление изоляции обмоток электродвигателей напряжением до 660 В, измеренное мегаомметром на 1000 В, должно быть не ниже: 3 МОм — для обмотки статора и 2 МОм — для обмотки ротора (после полной перемотки); 1 МОм—для обмотки статора и 0,5 МОм — для обмотки ротора (после частичной перемотки). Указанные сопротивления изоляции обмоток не нормированы, а рекомендованы исходя из практики ремонта и эксплуатации отремонтированных электрических машин.

Все электрические машины после ремонта должны быть подвергнуты соответствующим испытаниям. При испытаниях, выборе измерительных приборов для них, сборке схемы измерений, подготовке испытываемой машины, установлении методики и норм испытаний, а также для оценки результатов испытаний следует руководствоваться соответствующими ГОСТами и указаниями.