Глава 6

ЭЛЕМЕНТЫ КОНСТРУКЦИЙ ВЗРЫВОЗАЩИЩЕННОЙ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОЙ АППАРАТУРЫ И АППАРАТУРЫ АВТОМАТИКИ

Оболочка (кожух или корпус) является основой любого аппарата или прибора, связывает все его элементы в одно целое и создает таким образом единую конструкцию. Кроме этого, оболочка взрывозащищенной аппаратуры является основным элементом по ее защите от внешних воздействий и по обеспечению взрывозащищенности. Поэтому оболочка должна быть изготовлена из таких материалов, которые длительное время могут, не разрушаясь и не меняя своих эксплуатационных свойств, выдерживать механические воздействия, а также воздействия сырости, температуры и химических реагентов.

Оболочка взрывонепроницаемой КИА и АА должна быть настолько прочной, чтобы она не разрушалась и не было остаточной деформации при взрыве внутри ее газо- и паровоздушной смеси, на которую она рассчитана, так как при повреждении или больших деформациях взрывонепроницаемость может быть нарушена.

Давление при взрыве внутри оболочки зависит от ее объема и концентрации горючей взрывоопасной смеси, а также от площади зазора, приходящихся на единицу ее объема. Наиболее высокое давление возникает в герметичной оболочке со свободным объемом более 2 л при расположении источника воспламенения смеси в центре оболочки. Максимальное избыточное давление взрыва для любой взрывоопасной смеси, независимо от объема и степени герметизации оболочки, не превышает 8 — 9 кГ/см2 при условии, что смесь перед взрывом находилась при нормальном атмосферном давлении. Если же взрывоопасная смесь воспламеняется в предварительно поджатом состоянии, давление взрыва резко повышается.

Повышение давления при взрыве может произойти и при нормальном атмосферном давлении взрываемой смеси в оболочках удлиненной формы, а также в оболочках, состоящих из нескольких отдельных полостей, сообщающихся между собой отверстиями.

В оболочке удлиненной формы при воспламенении взрывоопасной смеси в конце ее возникает ускоренное горение смеси, сопровождающееся появлением вдоль оболочки прямой и отраженной взрывных волн, что приводит к повышению давления взрыва. В оболочке, состоящей из нескольких полостей, при взрыве смеси в одной из них взрыв в смежных полостях может произойти с запозданием, достаточным для предварительного сжатия смеси в результате взрыва в первой полости. Возникающие при этом давления настолько велики, что может наступить разрушение недостаточно прочной оболочки.

В таких случаях необходимо принимать конструктивные меры, исключающие возможность взрыва смеси с предварительным поджатием. Этого можно достигнуть изменением формы оболочки, увеличением сечения отверстий, соединяющих одну полость оболочки с другой, отделением одной полости от другой взрывонепроницаемыми перегородками, искусственным уменьшением свободного объема оболочки и т. п.

Если такие мероприятия по каким-либо причинам окажутся неприемлемыми, необходимо испытывать оболочку на прочность давлением, определенным с некоторым запасом по отношению к максимальному давлению, зарегистрированному при испытании образца на взрывоустойчивость в государственной испытательной организации.

Избыточные давления, на которые рассчитывают взрывонепроницаемые оболочки и при которых их подвергают гидравлическим испытаниям при изготовлении, в зависимости от категории взрывоопасной смеси и объема оболочек (при отсутствии явления ускоренного горения смеси и взрыва с предварительным поджатием), приведены в табл. 8.

В производственных условиях испытания на прочность проводят, как правило, гидравлическим способом, обеспечивающим наибольшую безопасность работ для лиц, ведущих эти испытания, при относительно несложном и недорогом оборудовании.

Испытания оболочек проводят как в сборе, так и по частям. Испытывать оболочки в сборе целесообразнее всего при изготовлении отдельных опытных образцов взрывозащищенной аппаратуры, при выпуске аппаратуры небольшими опытно-промышленными партиями.

При гидравлическом испытании оболочек в сборе все имеющиеся на них отверстия заглушают, а соединения отдельных частей оболочек уплотняют резиновыми прокладками.

При массовом (серийном) производстве или ремонте взрывонепроницаемой аппаратуры целесообразнее испытывать ее оболочки по частям на специально изготовленных для этого стендах. В этом случае отпадает трудоемкий и длительный процесс подготовки оболочки к испытаниям с последующей ее разборкой для монтажных работ.

Время выдержки оболочки под давлением, указанным в табл. 8, должно быть не менее 1 мин. При определении свободного объема оболочки учитывают только фактический объем воздуха внутри оболочки полностью собранного прибора. Если в приборе имеются лампы накаливания, электронные лампы или другие изделия со стеклянным баллоном, свободный объем оболочки подсчитывают без этих деталей. Свободный объем оболочки, разделенной на отдельные сообщающиеся между собой полости, определяют как сумму объемов отдельных полостей. При наличии взрывонепроницаемых перегородок определяют объем каждой полости отдельно и каждую из них подвергают гидравлическому испытанию как обособленную оболочку.

В случае принятия специальных мер по технике безопасности гидравлические испытания допускается заменять пневматическим давлением, указанным в табл. 8. Для этого может быть использован сжатый воздух или инертный газ (применение сжатых горючих газов или окислителей запрещается). В этом случае испытываемую оболочку погружают в ванну с водой, нормированное давление поддерживается в течение не менее 1 мин. Оболочка считается выдержавшей испытания, если в процессе испытания на поверхности воды не будет обнаружено выделение пузырьков воздуха или газа.

Заключение о пригодности оболочки, составленное только на том основании, что приборами не было обнаружено спада давления в оболочке, не допускается.

Если оболочка герметизирована эластичными прокладками на стыках, то, независимо от ее объема, избыточное статическое давление при гидравлическом или пневматическом испытании принимается не менее 8 кГ/см2 для взрывоопасных сред 1 категории и не менее 10 кГ/см2 для сред 2, 3 и 4 категорий. Это требование не распространяется только на оболочку емкостью менее 0,5 л, так как в этих оболочках, независимо от степени их герметизации, вследствие большей относительной теплоотдачи стенкам оболочки, давление при взрыве не превышает значений, указанных в табл. 8 для оболочек до 0,5 л

Приведенные в табл. 8 испытательные давления могут быть значительно снижены, если применить специальные разгрузочные устройства. Конструкция таких устройств должна допускать их разборку и сборку без нарушения вентиляционных каналов или снижения эффективности взрывозащиты оболочки. Устройства должны быть так установлены, чтобы в эксплуатации они были гарантированы от случайных механических повреждений и могли быть заменены при помощи специального инструмента.

В качестве разгрузочного устройства можно применять слой песка, заключенный в специальную обойму, слой керамических, стеклянных или металлических шариков, металлокерамические материалы, наборы пакетных пластин или концентрических втулок со щелевой взрывозащитой. Песок или шарики укладывают в разгрузочном устройстве таким образом, чтобы исключалась возможность произвольного их перемещения и образования недопустимых зазоров между слоем сыпучего материала и стенками обоймы, в которую заключен этот материал.

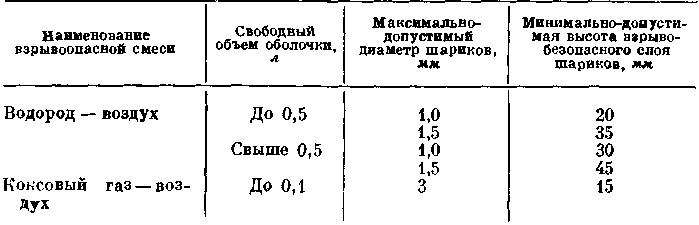

Взрывозащитные параметры разгрузочных устройств с применением керамических, стеклянных или металлических шариков для некоторых взрывоопасных сред приведены в табл. 20.

Таблица 20

Взрывозащитные параметры разгрузочных устройств

Разгрузочные устройства, выполненные в виде набора пакетных пластин и концентрических втулок, изготовляются из некорродируемых и теплостойких материалов. Параметры взрывозащиты таких устройств должны соответствовать табл. 11 и 12.

Оболочку с разгрузочными устройствами рассчитывают на избыточное давление, а при изготовлении или ремонте — испытывают Давлением, устанавливаемым, исходя из удельного сечения щелей разгрузочного устройства, в мм2/л объема оболочек. Зависимость избыточного испытательного давления от удельного сечения щелей приведена в табл. 21.

Взрывонепроницаемые оболочки КИА и АА могут быть изготовлены различным способом (при помощи литья, сварки или механической обработки) и иметь различную форму. Вследствие сложности конфигураций оболочек в настоящее время отсутствует достаточно точный метод их расчета на прочность. Поэтому при конструировании оболочек пользуются накопленным опытом, принимая за основу известные расчеты для тонкостенных сосудов.

Наибольшее распространение для аппаратуры получили круглые (сферические, цилиндрические) и прямоугольные оболочки.

Таблица 21

Зависимость избыточного испытательного давления от удельного сечения щелей разгрузочного устройства

Удельное сечение щелей, мм2/л | Избыточное испытательное давление, кГ/см2 |

До 10 | 7,0 |

Свыше 10 до 20 | 4,5 |

» 20 » 30 | 3,5 |

» 30 » 40 | 2,5 |

» 40 » 50 | 2,0 |

» 50 » 60 | 1,5 |

» 60 » 70 | 1,0 |

» 70 » 80 | 0,8 |

Круглые оболочки отличаются более высокой механической прочностью и жесткостью конструкции. Такая форма делает оболочку более устойчивой против внутреннего давления взрыва, а это позволяет принимать стенки оболочки более тонкими, чем стенки прямоугольных оболочек. Кроме этого облегчается изготовление оболочки, обработка ее взрывонепроницаемых сопряжений с крышкой.

Оболочки прямоугольной формы менее устойчивы при взрыве, чем круглые, поэтому их стенки толще и тяжелее круглых (при равных объемах). Зато прямоугольные оболочки позволяют более компактно расположить внутри ее элементы аппаратуры, что придает им более высокий коэффициент использования внутреннего объема.

Оболочки взрывонепроницаемой аппаратуры, как правило, изготовляются из стали различных марок, допускается также чугун с временным сопротивлением разрыву не менее 15 кГ/мм2 и прочностью при изгибе не менее 32 кГ/мм2, а также пластмассы, не уступающие по прочности используемым для этой цели металлам. Могут быть также допущены и менее прочные пластмассы при условии, если они обеспечивают необходимую прочность оболочки при гидравлических испытаниях давлением согласно табл. 8 и защищены от механических повреждений дополнительными устройствами.

1 Сосуды и аппараты. Нормы и методы расчета на прочность

![]() -МХП НМ

-МХП НМ

Помимо того, для изготовления оболочек разрешается применять алюминиевые сплавы с временным сопротивлением разрыву не менее 15 кГ/мм2 и относительным удлинением не менее 0,5% в тех случаях, когда по условиям применения они не могут подвергаться ударам или трению о стальные детали с образованием искр, опасных в отношении воспламенения взрывоопасных смесей.

Сопряжения между отдельными частями взрывонепроницаемых оболочек могут быть, как указывалось выше, плоскими, цилиндрическими, лабиринтными, резьбовыми, коническими или комбинированными из этих соединений. При этом все взрывозащитные поверхности должны быть обработаны в соответствии со знаками чистоты согласно табл. 10, а параметры взрывозащиты перечисленных выше соединений применяются по табл. 11 и 12.

Рис. 14. Соединение угловой кромки (а) и разъем с угловой кромкой по образующей цилиндра (б)

1 и 3 — стенка взрывонепроницаемой оболочки; 2 — тяга управления прямоугольного сечения; 4 — валик управления.

Наибольшее распространение для контрольно-измерительной аппаратуры получили плоские, цилиндрические, плоско-цилиндрические и резьбовые сопряжения. Наружные и внутренние их кромки должны быть притуплены или иметь фаски, размер которых определяют, исходя из конструктивных соображений. При этом размеры фасок не входят в длину взрывозащитной щели.

При смещении одной поверхности прилегания по отношению к другой длина щели между взрывозащитными поверхностями не должна быть меньше нормированных значений. Сопряжения между частями взрывонепроницаемых оболочек вида угловой кромки (рис. 14, а) по направлению истечения продуктов взрыва и разъемы по образующей цилиндра при сопряжении цилиндрических взрывозащитных поверхностей (рис, 14, б), а также сопряжения при скругленных угловых кромках любым радиусом не допускаются, так как выдержать в таких соединениях зазор, не превышающий максимально допустимого, практически невозможно.

Если в таких соединениях при изготовлении прибора требуемый зазор и будет обеспечен, при эксплуатации зазор в угловых соединениях может увеличиться сверх допустимых размеров вследствие повреждения или притупления угловых кромок.

Оболочки валиков и тяг управления сопрягаются в месте прохода сквозь стенку по цилиндрическим поверхностям.

Необходимая длина взрывозащитной щели обеспечивается путем местного утолщения стенки оболочки при помощи приливов, приваренных бобышек и втулок. Наибольшее распространение получили втулки, материал которых выбирают таким образом, чтобы они вместе с валиками и тягами управления образовывали антифрикционные пары. При этом втулки можно приваривать к стенкам оболочек, запрессовывать в них или плотно вставлять с выдерживанием параметров взрывозащиты. В пластмассовые оболочки, как правило, должны быть встроены металлические втулки.

Применение аппаратуры без втулок может быть допущено для аппаратуры всех исполнений по взрывозащите, за исключением взрывонепроницаемого.

Для защиты от проникновения пыли, влаги или агрессивной окружающей среды внутрь оболочки валики и тяги управления в местах прохода через ее стенку можно уплотнять с помощью сальникового уплотнения, выполненного вне взрывозащитного соединения. Для надежности уплотнения рекомендуется выполнять сальниковые устройства таким образом, чтобы они постоянно поджимались, например, пружиной.

Эластичные прокладки, устанавливаемые на стыках взрывонепроницаемых оболочек, служат только для защиты аппаратуры от воздействия окружающей среды. Применение прокладок для получения взрывонепроницаемого соединения не допускается, так как они могут быть утеряны, повреждены и т. п. Кроме этого материал прокладок вследствие старения с течением времени может потерять свои уплотняющие свойства. Применение прокладок в качестве средства взрывозащиты допускается только в некоторых специальных элементах взрывонепроницаемой оболочки, например, в сальниковых уплотнительных устройствах кабельных вводов и в уплотнительных устройствах стенок смотровых окон. Наиболее употребительным материалом для уплотнительных прокладок является резина, выбор которой рекомендуется производить согласно табл. 22.

На плоских взрыв о защитных фланцах прокладки укладывают в канавку, расположенную, как правило, между отверстиями для болтов и внутренней кромкой фланца. При этом нормированная длина щели L2 (см. рис. 2) должна быть непрерывной, а расстояние между кромками канавки и внутренней кромкой фланца рекомендуется принимать не менее 3 мм.

В аппаратуре, предназначенной для работы в агрессивной среде, рекомендуется устанавливать прокладки таким образом, чтобы большая часть взрывозащитной поверхности находилась с внутренней стороны прокладки.

Таблица 22

Резина, применяемая для уплотнительных прокладок

Материал | Области применения |

Смеси резиновые для деталей авиационной техники по | Для уплотнения крышек, муфт, кабельных вводов при температуре поверхности до 80° С с ограниченным применением в агрессивных средах (при кратковременной эксплуатации с возможностью замены) |

Если взрывозащита в плоско-цилиндрическом соединении обеспечена по цилиндрическим поверхностям, эластичная прокладка может быть установлена между плоскими поверхностями в любом месте.

Для уплотнения чаще всего применяют эластичные прокладки круглого или квадратного сечения. Для лучшего уплотнения прокладки и канавки для них нужно выполнять таким образом, чтобы при сборке соединения происходило сдавливание резины на 20—25% .

Однако, площадь поперечного сечения прокладки не должна быть больше площади соответствующего сечения канавки, так как в противном случае прокладка будет защемлена между плоскими фланцами, что может воспрепятствовать обеспечению необходимого взрывозащитного зазора между этими фланцами.

В контрольно-измерительной аппаратуре, рассчитанной для применения в агрессивных средах, часто применяют прокладки, выполненные из фторопласта-4. Так как фторопласт-4 не обладает достаточными упругими свойствами, а наоборот имеет некоторую хладотекучесть, необходимо выполнять узлы уплотнения с применением фторопластовых прокладок таким образом, чтобы прокладка помещалась в специальной канавке, исключающей возможность вытекания фторопласта. Кроме этого рекомендуется выполнять эти уплотнения с постоянным поджатием фторопласта, например, при помощи пружины. Для примера на рис. 15 показано уплотнение электрода емкостного датчика сигнализатора уровня типа КСФ при помощи фторопластовой втулки.

Кроме эластичных, допускается применение металлических прокладок из достаточно мягкого для этой цели металла (медная фольга и т. п.), главным образом в соединениях, не разбираемых в условиях эксплуатации. Это вызвано тем, что вследствие деформации материала и его текучести прокладка при частых открываниях крышки потеряет свои уплотнительные свойства. Толщина металлической прокладки не должна превышать допустимую высоту зазора взрывонепроницаемого соединения.