Заводы-изготовители обеспечивают взрывозащищенность КИА и АА во взрывонепроницаемом исполнении путем соблюдения всех требований технической документации в части материалов, прочности оболочки, чистоты взрывозащитных поверхностей, максимально допустимых зазоров между этими поверхностями, минимальной ширины стыков, конструктивного выполнения отдельных деталей и узлов. Поэтому эксплуатация аппаратуры во взрывонепроницаемом исполнении сводится к поддержанию этих параметров в течение всего срока ее службы, а также к соблюдению всех требований инструкций по монтажу и эксплуатации на каждое конкретное изделие в отношении уплотнения кабелей и проводов, устройства заземления, правил монтажа, осмотра и т. д.

Аппаратура во взрывонепроницаемом исполнении допускается применять во взрывоопасных помещениях и наружных установках всех классов, в том числе и внутри технологического оборудования, где могут образоваться взрывоопасные концентрации горючих газов и паров с воздухом или другими окислителями.

Аппаратура для наружных установок должна быть в исполнении, пригодном для работы на открытом воздухе, или иметь приспособления для защиты от атмосферных воздействий.

Взрывонепроницаемая КИА и АА сохраняет свои взрывозащитные свойства, если она находится во взрывоопасной среде той категории и группы, которые указаны в условном обозначении взрывозащищенности на ее оболочке, или находится в среде, отнесенной к менее опасным категориям и группам. Например, прибор с условным обозначением взрывозащищенности В3Г является взрывонепроницаемым для взрывоопасных сред 3 категории группы Г, а также для взрывоопасных сред менее опасных (1 и 2 категорий групп А, Б и Г). При этом следует помнить, что ряд выпускаемых приборов состоит из нескольких отдельных узлов или блоков, среди которых могут быть как взрывозащищенные, предназначенные для установки во взрывоопасных помещениях, так и невзрывозащищенные. Блоки и узлы, на которых отсутствуют условные обозначения взрывозащищенности, являются невзрывозащищенными и должны быть установлены только вне взрывоопасных помещений и взрывоопасных зон наружных установок, за исключением случаев, оговоренных в гл. VII-3 «Правил устройства электроустановок» (ПУЭ).

Некоторые взрывонепроницаемые приборы, не имеющие в своей конструкции нормально искрящих частей, по разрешению органов, осуществляющих контроль за безопасным применением электрооборудования во взрывоопасных производствах, могут быть применены как приборы повышенной надежности против взрыва в условиях взрывоопасных сред более высокой категории и группы, чем категория и группа среды, для которой они рассчитаны. Разрешение на такое применение может быть дано лишь в том случае, когда температура деталей внутри и на наружных стенках оболочки в рабочем и пусковом режимах не превышает допустимой температуры для взрывоопасной среды, в которой должен быть установлен этот прибор.

Однако, на такой вариант применения взрывонепроницаемой аппаратуры следует идти лишь в исключительных случаях, когда требуемое изделие в необходимом исполнении не выпускается, а установка его за пределами взрывоопасной зоны принципиально невозможна. При этом следует учитывать также условия эксплуатации, материалы, из которых изготовлено изделие, расстояния утечки, электрические зазоры и другие конструктивные особенности, могущие повлиять на безопасность применения этого прибора.

Если во взрывонепроницаемом приборе, например, использованы изделия общепромышленного назначения, электроизоляционные детали которых выполнены из недугостойких материалов и расстояния утечки и электрические зазоры не соответствуют значениям, приведенным в табл. 6, этот прибор для взрывоопасных сред более высоких категорий, чем он рассчитан, следует рассматривать как прибор в нормальном исполнении. В этом случае его не следует применять как прибор в исполнении повышенной надежности против взрыва.

Отнесение установок к взрывоопасным, их классификация, определение категорий и групп взрывоопасных смесей, могущих находиться в этих установках, производится, как правило, проектирующей организацией, так как без такого определения невозможно будет правильно спроектировать и выбрать электрооборудование, в том числе и контрольно-измерительную аппаратуру и аппаратуру автоматики.

Выбор электрооборудования для взрывоопасных установок, в которых могут образоваться взрывоопасные среды, состоящие из смеси нескольких горючих газов или паров жидкостей, следует производить не по отдельно взятым веществам (компонентам), а по категории и группе смеси в целом.

Например, если взрывоопасность помещения определяется коксовым газом, состоящим из 40% метана и 60% водорода, а выделение только одного водорода без метана характером технологического процесса исключается, взрывозащищенное электрооборудование для такого помещения достаточно выбирать по коксовому газу, относящемуся к 3—4 категории, а не по водороду, который относится к 4 категории.

Выбор КИА и АА в этом случае по водороду был бы экономически не оправданным.

В тех случаях, когда категория и группа многокомпонентной смеси не известна, выбор аппаратуры необходимо производить по наиболее высокой категории и группе отдельных компонентов. Однако, целесообразнее и экономически выгоднее в таком случае определить категории и группу многокомпонентной смеси.

Выбор КИА и АА по наиболее высокой категории и группе отдельных веществ необходимо делать и в том случае, когда в помещении взрывоопасную концентрацию могут образовать отдельные вещества. Например, если в помещении могут независимо один от другого выделяться водород (4 категории группы А), этиловый спирт (2 категории группы Б) и диэтиловый эфир (3 категории группы), взрывозащищенную аппаратуру необходимо выбирать по 4 категории группы Г.

Надежная и безопасная работа, долговечность и максимальное продление межремонтного срока взрывозащищенной КИА и АА обеспечивается не только правильным ее выбором и монтажом в соответствии с условиями эксплуатации, но и систематическим ее осмотром, правильным устранением мелких неполадок и выполнением всех требований, рекомендуемых инструкциями по монтажу и эксплуатации аппаратуры.

Систематические осмотры КИА и АА проводят операторы и дежурный ремонтно-эксплуатационный персонал. Частота осмотра определяется условиями эксплуатации, индивидуальными особенностями аппаратуры, местными инструкциями, а также рекомендациями инструкций по монтажу и эксплуатации заводов-изготовителей. Внешний осмотр аппаратуры производится, как правило, ежесменно. При этом аппаратура, находящаяся на месте эксплуатации в резерве, считается работающей и подвергается осмотру наряду с последней.

Обслуживающий персонал должен систематически проверять состояние всех элементов приборного хозяйства и предупреждать возможные неполадки. Для этого аппаратура должна содержаться прежде всего в образцовой чистоте. Не рекомендуется применять шерстяные тряпки для протирания стрелочных чувствительных электроизмерительных приборов и пластмассовых панелей щитов из-за возможной электризации защитных стекол прибор и поверхности пластмассовых панелей. Наэлектризованное стекло притягивает стрелку прибора, и его показания могут значительно искажаться. Кроме того, возникшие при электризации заряды статического электричества могут оказаться опасными в отношении воспламенения горючих газо- и паро-воздушных смесей, возникающих во взрывоопасных установках.

Внешний осмотр контрольно-измерительной аппаратуры производится в процессе работы этой аппаратуры, без отключения ее от электрических источников питания. Одновременно проводится и уход за аппаратурой, не требующий ее отключения от сети, например, подтягивание крепежных болтов и гаек, проверка исправности блокировочных устройств, проверка работоспособности и т. п.

При осмотре взрывонепроницаемых оболочек приборов необходимо обратить внимание на их целостность, наличие всех крепежных деталей и их элементов, пломб, табличек с предупредительными

надписями, заземляющих устройств, заглушек в неиспользованных вводных устройствах.

Все мелкие неисправности, которые могут быть устранены на месте установки, устраняются дежурным оперативным персоналом с соответствующей записью в эксплуатационный журнал. Если же нормальное рабочее состояние прибора не может быть восстановлено на месте, такой прибор должен быть немедленно отключен и отправлен в ремонт.

Нельзя допускать эксплуатацию аппаратуры с отбитыми или смятыми краями фланцев, образующих взрывонепроницаемые соединения, при наличии в оболочках трещин, проколов, вмятин и других повреждений, при отсутствии, повреждении или ослаблении крепежных элементов, так как во всех этих случаях оболочки аппаратуры теряют свои взрывозащитные свойства. Отсутствие части крепежных деталей (болтов, гаек) или их плохая затяжка может привести к недопустимому увеличению зазора между плоскими поверхностями при взрыве внутри оболочки, что вызовет воспламенение наружной (окружающей прибор) взрывоопасной среды.

Допускается заменить отсутствующие болты и гайки новыми, изготовленными из таких же материалов, как и утерянные. После установки новых болтов и гаек или затягивания ослабленных необходимо обязательно проверить величины зазоров между плоскими поверхностями, образующих взрывонепроницаемые соединения. Проверку величины зазоров нужно проводить по всему периметру фланцевого соединения при помощи специального набора щупов (ГОСТ 882—64) соответствующих размеров.

Величина максимально допустимых зазоров, как правило, указывается на чертежах узлов взрывозащиты, прилагаемых к инструкции по монтажу и эксплуатации. Если в инструкции отсутствуют чертежи узлов взрывозащиты, допустимые зазоры можно определить, установив по условному обозначению взрывозащищенности категорию взрывоопасной смеси, на которую данное изделие рассчитано.

При измерении зазоров крепежные винты, болты и гайки должны быть нормально затянуты. Щуп, толщина которого на 0,02 мм больше значения нормированной величины зазора, не должен входить в контролируемое взрывонепроницаемое соединение.

Исправность механических блокировок проверяют визуально. Блокировка считается исправной, если все ее элементы находятся в нормальном положении и выполняют свое назначение.

Механические блокировки чаще всего применяются для предотвращения открывания быстросъемных крышек отдельных полостей взрывонепроницаемой аппаратуры, если с этих полостей не снято напряжение. В этом случае, как правило, блокируется рукоятка разъединителя.

Электрические блокировки в приборо- и аппаратостроении встречаются относительно редко. Проверить исправность такой блокировки методом осмотра не всегда возможно. При отсутствии специальных устройств, сигнализирующих о нормальной работе электрических блокировок, их исправность рекомендуется проверять пли вне взрывоопасного помещения (если это возможно), или при наличии разрешения на такие работы, т. е. тогда, когда принимаются специальные меры, предотвращающие на время проведения таких работ появление в установках взрывоопасных сред.

При неисправности блокировки и при невозможности ее исправления на месте установки аппаратура должна быть отправлена в ремонт. Если конструкцией изделия предусмотрено пломбирование съемных частей и при его осмотре будет обнаружено отсутствие пломб, в первую очередь необходимо принять меры по выяснению причины отсутствия пломб, а при невозможности выяснить эту причину изделие должно быть отключено для проверки.

Особое внимание нужно уделять осмотру вводных устройств, заземления и смотровых окон. К аппаратам и приборам могут быть подведены бронированный или гибкий кабели, гибкий кабель пли провода, проложенные в трубах и металлорукавах.

Особенно тщательно следует проверять надежность уплотнения кабелей, так как только этим достигается взрывонепроницаемость вводного устройства, а также его пыленепроницаемость и водозащищенность. Нельзя допускать эксплуатацию взрывозащищенной аппаратуры с ослабленными элементами уплотнения кабелей и проводов.

Неиспользованные кабельные вводы должны быть закрыты с помощью специальных заглушек. Конструкция заглушки и способ ее установки показаны на рис. 19.

Для заземления аппаратуры используют внутренние и наружные заземляющие зажимы. К внутренним заземляющим зажимам присоединяют специальные заземляющие жилы кабелей или заземляющие провода, а также заземляющий проводник брони и оболочки кабеля.

К наружным зажимам подводят шины и провода от местных заземлителей или специальных заземляющих контуров. При осмотре заземляющих устройств обращают внимание на целостность заземляющих проводников, надежность их присоединения к заземляющим зажимам аппаратуры. Место присоединения должно быть чистым и защищенным от коррозии при помощи консистентной смазки.

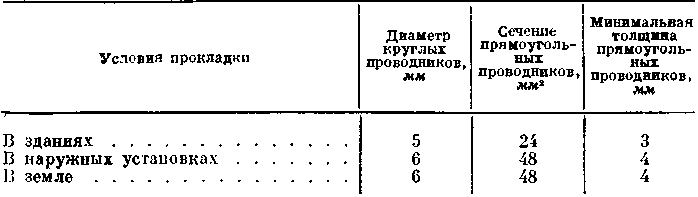

Во взрывоопасных помещениях и наружных взрывоопасных установках должны быть заземлены все приборы и аппараты, независимо от напряжения, на которое они рассчитаны, и места установки. В качестве заземляющих проводников используют специально для этой цели предназначенные проводники, а также нулевые провода. При этом в помещениях класса В-I прокладка заземляющего проводника обязательна. Заземляющие проводники могут быть медными, стальными, алюминиевыми, сечение их должно быть не менее значений, приведенных в табл. 35 и 36.

Таблица 35

Минимальные поперечные размеры заземляющих проводников для заземления КИА и АА во взрывоопасных помещениях и наружных взрывоопасных установках

Таблица 36

Минимальные сечения проводников для заземления КИА и АА во взрывоопасных помещениях и наружных взрывоопасных установках, мм2

Проводники | Медные | Алюминиевые 1 |

Голые проводники ври открытой прокладке | 4 | 6 |

Изолированные провода..................................... | 1,5 | 2,5 |

Заземляющие жилы кабелей или многожильных проводов в общей защитной оболочке с фазными жилами ........................................ | 1 | 1,5 |

Применение алюминиевых проводников в помещениях классов В-1 и В-1а не допускается.

Использование в качестве заземляющих проводников всякого рода металлических конструкций зданий, конструкций производственного назначения, стальных труб электропроводок, металлических оболочек кабелей и т. п. допускается только как дополнительное мероприятие.

Заземляющие проводники должны быть предохранены от механических и химических воздействий. Использование заземляющих проводников для других целей не допускается. Открыто проложенные заземляющие проводники, за исключением нулевых проводов, а также все конструкции, провода и полосы сети заземления должны быть окрашены в черный цвет.

Заземляющие линии присоединяют к заземлителям по меньшей мере в двух разных местах и по возможности с противоположных концов установок.

При осмотре КИА и АА необходимо обращать внимание на целостность смотровых окон взрывонепроницаемых оболочек, наличие условных обозначений взрывозащищенности изделий и предупредительных надписей, а также на общее состояние аппаратуры.

При наличии на стеклах смотровых окон трещин или при отсутствии по каким- либо причинам условных обозначений взрывозащищенности и предупредительных надписей (например, вследствие утери табличек, на которых были выполнены эти надписи) изделия должны быть немедленно сняты с эксплуатации и отправлены в ремонт.

Если корпуса приборов или аппаратов выполнены из алюминия или его сплавов, необходимо обращать внимание на то, чтобы при эксплуатации такой аппаратуры исключались какие-либо удары по ее корпусам, при которых могут возникать фрикционные искры, способные воспламенять взрывоопасные смеси. Особенно опасны искры, возникающие при трении и ударах стальных ржавых предметов по алюминиевым деталям. Такие искры легко поджигают взрывоопасные смеси всех категорий и групп. В связи с этим приборы с алюминиевыми корпусами обычно устанавливают в таких местах, где исключается возможность случайных ударов по ним различными предметами, например, в приборных шкафах, на недоступной для ударов высоте, в местах отсутствия каких-либо передвигающихся механизмов и т. д. В крайнем случае приборы закрывают стальными кожухами или специальными ограждениями. Поэтому при осмотре такой аппаратуры следует обращать внимание и на обстановку, окружающую ее, и при наличии реальной опасности трения или ударов стальных ржавых деталей по алюминиевым корпусам необходимо принимать соответствующие меры.

В последнее время во взрывоопасных производствах получил довольно широкое распространение стальной слесарный инструмент, покрытый медью или ее сплавами. Исследованиями установлено, что медь и медные сплавы при трении или ударах по стальным поверхностям не образуют искр, поджигающих взрывоопасные смеси до 3 категории включительно. Однако и омедненный инструмент необходимо применять осторожно, так как покрытия медью или ее сплавами не обладают достаточной механической прочностью и в процессе работы стальное основание такого инструмента может оголяться.

Безопасным в этом отношении может быть только такой инструмент, который полностью изготовлен из меди или ее сплавов.

Периодические осмотры КИА и АА осуществляются персоналом службы КИП в сроки, оговоренные местными инструкциями, составленными в соответствии с условиями эксплуатации аппаратуры, а также согласно указаниям монтажноэксплуатационных инструкций заводов-изготовителей. Сроки периодических осмотров КИА и АА зависят от конструкции и назначения аппаратуры, условий ее эксплуатации и других факторов. Для каждого конкретного изделия эти сроки могут быть разными, однако при составлении графиков осмотров и планово-предупредительных ремонтов удобно разбивать аппаратуру на отдельные группы с примерно одинаковыми сроками, требующимися для осмотра и ремонта. При этом графики планово-предупредительных ремонтов всей контрольно-измерительной аппаратуры необходимо увязывать с ремонтом основного технологического оборудования цеха или установки таким образом, чтобы при ремонте или осмотре технологического оборудования производить осмотр и ремонт всей аппаратуры, включая демонтаж, замену и настройку аппаратов и приборов.

Периодический осмотр КПА и АА включает в себя весь объем работ, проводимый при систематическом осмотре, а также все те работы, которые связаны с отключением аппаратуры от электрической сети и ее частичной разборкой.

Перед вскрытием какого-либо взрывонепроницаемого отделения аппарата или прибора должно быть снято напряжение со всех без исключения токоведущих частей. В аппаратах и приборах, в конструкцию которых входит разъединитель, напряжение с основного отделения изделия может быть снято при помощи этого разъединителя. Если же необходимо открыть отделение разъединителя, сетевой вводной коробки или любое отделение изделия, в конструкции которого нет разъединителя, необходимо отключать аппарат пли прибор от сети со стороны источника питания. При отключении прибора от сети необходимо следовать указаниям предупредительных надписей, имеющихся на всех съемных крышках. Это предотвратит неправильные действия, опасные в условиях взрывоопасных производств.

Если крышка отделения сблокирована с рукояткой разъединителя, на такой крышке какие-либо предупредительные надписи могут отсутствовать, так как при наличии блокировки возможность ошибочного открытия крышки исключается. При отсутствии такой блокировки имеются надписи: «Открывать, отключив разъединитель» или «Открывать отключив от сети», которыми необходимо руководствоваться без каких-либо отступлений.

В аппаратах и приборах можно открывать отделения с нагревающимися в процессе работы элементами только после того, как их температура понизится до уровня, не опасного в отношении воспламенения взрывоопасной смеси. В таких случаях на крышках отделений с нагревающимися элементами имеются указания, через какое время после отключения аппарата от сети можно открывать эти крышки.

Во всех случаях отключения аппаратуры от сети необходимо принимать надежные меры, предотвращающие ошибочную подачу напряжения со стороны источника питания на осматриваемые или ремонтируемые приборы или их отделения. Это можно делать при помощи плакатов «Не включать, работают люди!», вывешиваемых на рукоятках разъединителей, с помощью которых осуществлено отключение аппаратуры; путем снятия предохранителей; отсоединения от источника питания кабелей и проводов; отсоединения концов включающих катушек; запирания на замок рукояток разъединителей в выключенном положении; выставления дежурных и т. д.

Открывать крышки или другие части взрывонепроницаемых оболочек КИА и АА необходимо осторожно, не допуская на взрывозащитных поверхностях появления трещин, царапин, вмятин и других повреждений.

Для защиты взрывозащитных поверхностей, не имеющих специальных защитных покрытий от коррозии пользуются консистентной смазкой. Загустевшую и загрязненную смазку удаляют с помощью ветоши, слегка пропитанной машинным маслом, Затем все взрывозащитные поверхности протирают и осматривают.

При обнаружении на этих поверхностях каких-либо механических повреждений детали должны быть заменены новыми, а при их отсутствии аппаратуру необходимо снять с эксплуатации и направить в ремонт. При установке снятых и проверенных деталей на место их взрывозащитные поверхности обязательно должны быть покрыты новым слоем консистентной смазки.

Проверка параметров взрывозащиты включает в себя периодическую проверку величины диаметральных зазоров между взрывозащитными цилиндрическими поверхностями. В процессе эксплуатации необходимо проверять путем измерения не все диаметральные зазоры, а только те, которые могут увеличиваться за счет износа. К ним относятся диаметральные зазоры в подвижных соединениях, а также зазоры между деталями, часто снимаемыми при осмотре аппаратуры и уходе за ней.

Диаметральные зазоры между деталями, выполненными из пластмассы (или если хоть одна из них выполнена из пластмассы), необходимо проверять особенно тщательно независимо от того, часто ли их приходится снимать при эксплуатации или нет. Объясняется это тем, что у изделий из некоторых марок пластмасс при старении со временем уменьшаются размеры, вследствие чего диаметральные зазоры в соединениях пластмасс — пластмасса или пластмасса — металл с течением времени могут увеличиться. При этом следует иметь в виду, что чем больше размер детали, тем на большую величину он изменяется при прочих равных условиях.

Например, в соединениях изоляционная колодка — корпус (рис. 4) и изоляционная колодка — контакт увеличение диаметрального зазора будет неодинаковым по абсолютной величине. Ввиду того, что диаметр колодки во много раз больше диаметра отверстия под проходной контакт, абсолютная величина уменьшения диаметра колодки будет большей, чем увеличение диаметра отверстия под контакт.

Как правило максимально допустимые величины зазоров и минимальные длины стыков бывают показаны на чертежах узлов взрывозащиты, прилагаемых к инструкциям по монтажу и эксплуатации. Предельные значения этих величин приведены в табл. 11 и 12.

Как видно из табл. И и 12, величина максимально допустимого диаметрального зазора для подвижных соединений значительно меньше, а длина щели больше, чем для неподвижных соединений. Это объясняется тем, что подвижные соединения типа ось (валик управления) — втулки в процессе эксплуатации подвергаются износу, в то время как неподвижные соединения практически не изнашиваются.

В упомянутых таблицах и на чертеже узлов взрывозащиты (рис. 13) приводятся предельные величины зазоров для новой и отремонтированной аппаратуры и являются обязательными для заводов-изготовителей и ремонтных предприятий. Практически заводы- изготовители в большинстве случаев выпускают аппаратуру с зазорами меньшими, чем предельно допустимые, т. е. имеется некоторый запас на износ в процессе эксплуатации.

При эксплуатации КИА и АА необходимо следить, чтобы зазоры в неподвижных соединениях не превосходили при возможном износе или старении нормированных Правилами величин. Увеличение зазоров в подвижных соединениях вследствие износа можно допускать до величин, предписанных для неподвижных сопряжений. Например, для нового (выпущенного с завода) или отремонтированного взрывонепроницаемого прибора в исполнении В3Г диаметральный зазор между валиком управления и втулкой не должен быть более 0,15 мм. В процессе эксплуатации можно допустить увеличение этого зазора вследствие износа до 0,25 мм.

При превышении зазоров в подвижных и неподвижных соединениях в КИА и АА для взрывоопасных сред 1 категории более 0,5 мм, для 2 категории более 0,3 мм и для 3 категории более 0,25 мм, аппаратура должна быть немедленно снята с эксплуатации.

Вследствие того что детали с цилиндрическими сопрягаемыми поверхностями при сборке могут оказаться расположенными не строго концентрично, причем значение эксцентрицитета контролировать практически невозможно, величину зазора принято определять как разницу в диаметрах сопрягаемых поверхностей.

Измерять как внутренние, так и наружные диаметры сопрягаемых деталей (измерение диаметра отверстия и вала) следует в нескольких точках с целью определения их крайних значений и эллипсности. При этом для определения правильности выполняют несколько измерений в каждой точке.

Максимальный диаметральный зазор определяется как разность максимального диаметра охватывающей поверхности (отверстия) и минимального диаметра охватываемой поверхности (вала).

Измерять диаметры неподвижных деталей для определения диаметральных зазоров в условиях эксплуатации контрольно-измерительной аппаратуры, рассчитанной для взрывоопасных сред 1,2 и 3 категорий, можно штангенциркулем ШЦ-II (ГОСТ 166—63) с величиной отсчета по нониусу 0,05 мм. Штангенциркули ШЦ-1 и ШЦ-III, а также ШЦ-II с величиной отсчета по нониусу 0,1 мм для этой цели не пригодны, так как не дают необходимой точности измерения.

Не следует пользоваться штангенциркулями при определении диаметральных зазоров 0,15 мм и менее, так как штангенциркуль, даже с величиной отсчета по нониусу 0,05, не может обеспечить требуемую точность измерения, которая должна быть для таких размеров 0,01—0,02 мм.

В этом случае используют микрометры МК с ценой деления 0,01 мм (ГОСТ 6507—60), индикаторные нутромеры (ГОСТ 868—63) и микрометрические нутромеры (ГОСТ 10-58).

Микрометры МК предназначены для измерения наружных размеров изделий. Выпускаются они на следующие пределы измерения: от 0 до 300 мм через каждые 25 мм и от 300 до 600 мм — через каждые 100 мм.

Перед измерением цилиндрические части пятки и микрометрического винта микрометра необходимо тщательно протереть чистой тканью, проверить плавность хода винта и нулевую установку. Для проверки нулевой установки между измерительными поверхностями пятки и микрометрического винта зажимают установочную меру, также предварительно протертую чистой тканью. При этом отсчетное устройство микрометра должно находиться в нулевом положении.

В случае отсутствия нулевой установки необходимо привести измерительные поверхности в соприкосновение под усилием трещотки (для микрометра 0—25 мм) или зажать между этими поверхностями установочную меру (для микрометров остальных пределов измерения), закрепить микрометрический винт стопорным винтом, отвинтить гайку барабана и, вращая его, совместить нулевой штрих с продольным штрихом стебля, после чего закрепить барабан гайкой, отжать стопор и убедиться в правильности нулевой установки.

При измерении микрометром следует пользоваться только трещоткой, использование барабана для подвинчивания микрометрического винта недопустимо.

Для измерения внутренних размеров деталей аппаратуры (например, диаметра отверстий, эллипсности) могут быть использованы индикаторные и микрометрические нутромеры.

Основные данные индикаторных нутромеров приведены в табл. 37.

Таблица 37

Основные данные индикаторных нутромеров

Пределы измерения, мм | Наибольшая глубина измерения, мм | Наибольшее перемещение измерительного стержня, мм | Погрешность измерения, |

6-10 | 100 | 0,6 | 0,012 |

10—18 | 130 | 0,8 | 0,012 |

18—35 | 135 | 1,5 | 0,015 |

35—50 | 150 | 1,5 | 0,015 |

50—100 | 200 | 4 | 0,020 |

100—160 | 300 | 4 | 0,020 |

160—250 | 400 | 4 | 0,020 |

250—450 | 500 | 6 | 0,025 |

450—700 | Не ограничена | 8 | 0,025 |

Перед измерением следует протереть нутромер чистой тканью и установить индикатор часового типа на нуль, совмещая нулевой штрих основной шкалы циферблата со стрелкой и поворачивая ободок. После этого проверяют постоянство показаний инструмента. Для этого необходимо два-три раза нажать на измерительный стержень. Если стрелка индикатора после освобождения измерительного стержня займет какое-либо иное (не нулевое) положение, необходимо снова совместить с ней нулевой штрих основной шкалы циферблата.

Установку индикатора в зажиме нутромера необходимо производить без применения усилий, недопустимо проворачивать индикатор за корпус при неполностью отпущенном зажиме, так как это может повредить втулку и нарушить правильный ход измерительного стержня. Измеряемая деталь должна быть протерта чистой тканью, так как малейшее присутствие воды, масла, наждака и т. п. приводит к неправильному измерению. При измерении нельзя передавать резких толчков измерительному стержню, подвергать индикатор встряхиванию и ударам.

Для измерения внутренних размеров отверстий 50 мм и более можно использовать, кроме индикаторных нутромеров, нутромеры микрометрические с ценой деления 0,01 мм, со следующими пределами измерения: 50—75 мм, 75—175 мм и 75—600 мм. Необходимость применения нутромеров на большие пределы измерения для контрольно-измерительной аппаратуры практически отсутствует.

Перед измерением микрометрическим нутромером необходимо установить его головку с наконечником на нуль. Для этого установочную меру размером 50 ± 0,002 мм (для нутромеров 50—75 мм) или 75 ± 0,002 мм (для нутромеров 75—175 и 75—600 мм) прикрепляют к футляру в вертикальном положении. Головку нутромера, соединенную с наконечником, ставят между рабочими поверхностями меры, причем измерительную поверхность наконечника прижимают левой рукой к нижней рабочей поверхности меры.

Правой рукой, покачивая верхнюю часть головки, поворачивают нониусный барабан, находя кратчайшее расстояние между губками меры, причем измерительные поверхности головки должны касаться рабочих поверхностей меры с легким трением. После этого микрометрический винт стопорят винтом и вынимают головку с наконечником из меры.

Если нулевое деление барабана не совпадает с продольным штрихом масштабной гильзы, то, ослабляя гайку, освобождают нониусный барабан и поворачивают его до совпадения нулевого штриха с продольным штрихом масштабной гильзы.

После установки головки с наконечником на нуль и затягивания гайки на конце микрометрического винта, наконечник вывинчивают из микрометрической гильзы, к которой присоединяют затем необходимое число удлинителей.

Фактическую величину проверяемого размера определяют следующим образом. Нутромер приблизительно устанавливают на проверяемый размер и вводят в измеряемую деталь. Измерительную поверхность наконечника упирают в одну из измеряемых поверхностей детали, а головкой, при одновременном покачивании микрометрического винта, отыскивают максимальный размер. После этого фиксируют головку стопорным винтом, вынимают нутромер из детали и производят отсчет.

При проведении измерений контакт измерительных поверхностей микрометрической головки и наконечника с поверхностями измеряемой детали должен быть легким.

Осмотр внутренних частей приборов и аппаратов следует начинать с проверки их общего состояния. Внутри аппаратов и приборов должно быть чисто, не должно быть грязи, пыли и влаги. Если при осмотре будет обнаружена грязь, пыль или влага, необходимо в первую очередь установить причину проникновения их внутрь взрывонепроницаемой оболочки и принять меры к недопущению этого при дальнейшей эксплуатации аппаратуры.

Пыль и влагу удаляют из внутренних частей электроаппаратуры с помощью чистой ткани. Там, где возможно, имеет смысл использовать для этого чистый и сухой сжатый воздух. При этом продувать аппаратуру следует осторожно, чтобы не повредить ее внутренних частей.

Для уменьшения вероятности попадания внутрь аппаратуры пыли и влаги аппараты и приборы устанавливают по возможности в местах, где отсутствует интенсивное пылеобразование и большая влажность. В наружных установках аппаратура, как правило, должна быть защищена от атмосферных воздействий (от прямого попадания на нее снега или дождя), например навесами.

Для предотвращения попадания пыли и влаги внутрь взрывонепроницаемых оболочек следует покрывать места соединения частей этих оболочек консистентными смазками. Большое значение имеют в этом отношении эластичные прокладки, установленные в местах соединения отдельных деталей оболочек. Поэтому при проверке аппаратуры следует обращать внимание на наличие таких прокладок, их целостность эластичность и правильность установки.

В случае необходимости прокладки должны быть заменены новыми из ЗИПа или затребованными с заводов-изготовителей аппаратуры. Изготовлять прокладки своими силами не рекомендуется. При замене прокладок также следует обращать внимание на правильность их установки, особенно при замене прокладок на плоских фланцах взрывонепроницаемых оболочек, так как неправильная установка прокладок в таких соединениях очень часто приводит к нарушению взрывонепроницаемости.

Категорически запрещается установка прокладок в тех взрывозащитных соединениях отдельных деталей взрывонепроницаемых оболочек, где это не предусмотрено конструкцией аппаратуры. Нарушение этого требования, как правило, приводит или может привести к потере взрывонепроницаемости оболочек.

Эластичные прокладки практически надежно защищают аппаратуру от попадания в нее только грязи и пыли. Защита аппаратуры от влаги при помощи прокладок может быть эффективной лишь в том случае, если аппаратура не подвержена во время работ нагреву, т. е. при отсутствии колебания ее температуры во времени.

Если внутри аппаратуры имеются нагревающиеся элементы, причем такая аппаратура работает периодически, так что температура ее постоянно колеблется, происходит обмен воздуха, находящегося внутри аппаратуры, с окружающей средой даже при наличии прокладок. Такое «дыхание» аппаратуры приводит к конденсации и образованию влаги внутри ее. Бороться с влагой целесообразнее всего при помощи силикагеля, размещаемого в специальных пакетах внутри взрывонепроницаемых оболочек.

При осмотре аппаратуры, в которую помещен силикагель, следует обращать внимание на его состояние и в случае необходимости прокалить его при температуре 150—200° С в течение 6—7 ч или заменить новым.

Температура наружных поверхностей взрывонепроницаемых оболочек во всех случаях должна быть не выше значений, допустимых для данной группы взрывоопасных смесей (см. табл. 7).

При осмотре внутреннего электрического монтажа взрывонепроницаемой КИА и АА необходимо обращать внимание на целостность монтажных проводов, отсутствие замыканий на корпус, состояние мест пайки, контактов реле, надежность крепления отдельных деталей и т. д. В случае необходимости контакты реле, переключателей и других деталей должны быть зачищены, а ослабленные детали закреплены. При этом крепежные винты и гайки необходимо стопорить при помощи пружинных шайб, а также краски или цапонлака.

Особенно тщательно следует проверять отсутствие замыкания электрических цепей взрывонепроницаемого аппарата или прибора на корпус. Такое замыкание, если оно не вызывает короткого замыкания электрических цепей, не сказывается на работоспособности аппаратуры и в процессе ее эксплуатации не может быть обнаружено.

Все обнаруженные повреждения должны быть устранены. При этом следует помнить, что во взрывоопасных установках применение пайки допускается только с письменного разрешения главного инженера предприятия или лиц, письменно уполномоченных им, при соблюдении всех мероприятий, предусмотренных местными инструкциями, обеспечивающими безопасность ведения работ. При повышении концентрации горючих газов паров или пыли на месте производства работ выше 20% от нижнего предела их взрываемости все работы, связанные с пайкой, должны быть немедленно прекращены.

Вводные устройства КИА и АА с точки зрения обеспечения взрывозащиты находятся при эксплуатации в наиболее тяжелых условиях, так как присоединение кабелей и проводов осуществляется на месте установки аппаратуры. Поэтому серьезное внимание должно быть уделено качеству разделки кабелей, изоляции проводов и жил кабелей, уплотнению кабелей и проводов. Гайки присоединительных зажимов должны быть плотно затянуты и предохранены от самоотвинчивания, следует помнить, что плохой контакт токоведущих частей между собой вызывает их перегрев и выход из строя.

Жилы кабелей и проводов должны быть хорошо изолированы от корпуса и между собой. Если изоляция обуглилась или высохла под действием высокой температуры, что может быть при плохом контакте, присоединения кабелей или проводов необходимо переделать.

Изоляторы проходных зажимов не должны иметь трещин, сколов и других повреждений, резьба проходных шпилек должна быть полной, без срывов, шпильки не должны проворачиваться.

В случае, если резиновое кольцо кабельного ввода потеряло упругость, его необходимо заменить. При уплотнении резиновое кольцо должно хорошо обжимать кабель или провода, однако оно не должно пережимать кабель.

При осмотре газоанализаторов, хроматографов и других приборов, внутрь взрывонепроницаемых оболочек которых вводятся по газовым или пробоотборным трактам анализируемые взрывоопасные газо- и паро-воздушные смеси или горючие жидкости, особое внимание необходимо обращать на состояние газовых и пробоотборных трактов и надежность крепления огнепреградителей.

Газовые или пробоотборные тракты должны быть герметичными и не должны пропускать внутрь взрывонепроницаемых оболочек горючих газов или жидкостей. В связи с этим их необходимо обязательно периодически испытывать на герметичность согласно инструкции по монтажу и эксплуатации завода-изготовителя. Разбирать газовые и пробоотборные тракты на месте эксплуатации прибора не рекомендуется. Их можно только, в случае необходимости, продувать или промывать растворителями, указанными в инструкции по эксплуатации.

При осмотре огнепреградителей обращают внимание на их целостность и крепления. Огнепреградители необходимо периодически так же, как газовые и пробоотборные тракты, очищать от грязи,промывать или продувать. Разборка огнепреградителей на месте установки приборов категорически запрещается. При невозможности привести огнепреградитель в нормальное рабочее состояние без разборки, прибор должен быть снят и отправлен в ремонт.

После осмотра и устранения неисправностей, удаления из внутренних полостей аппаратуры пыли и влаги, в случае необходимости проверяют сопротивления изоляции и измеряют сопротивления заземления. Методы и условия этих измерений, а также используемые при этом приборы описаны ниже.

В случае удовлетворительного состояния изоляции и заземляющих цепей аппаратура должна быть собрана и приведена в рабочее состояние. Аппарат или прибор может считаться окончательно собранным лишь в том случае, когда на место установлены и опломбированы (если последнее предусмотрено конструкцией прибора и руководством по эксплуатации) все крышки, а зазоры во всех соединениях не превышают допустимых величин. Не следует забывать, что после каждого снятия какой-либо крышки взрывонепроницаемой оболочки и установки ее затем на место проверка зазоров плоских стыков при помощи щупов является обязательной.

Основным руководством по эксплуатации взрывозащищенной КИА и АА являются инструкции по монтажу и эксплуатации заводов-изготовителей. Если инструкций на предприятии нет, их необходимо затребовать у заводов-изготовителей, так как из-за незнания особенностей монтажа или работы эксплуатация взрывонепроницаемой аппаратуры без инструкций может привести к нарушению ее взрывозащищенности. Эксплуатация таких сложных приборов, как хроматографы, без инструкций по монтажу и эксплуатации вообще немыслима.

Перед монтажом любого прибора в первую очередь необходимо проверить, на какое напряжение электрической сети он рассчитан. Включение прибора в сеть на более высокое напряжение может привести не только к повреждению прибора, но и к нарушению взрывозащиты.

Большинство взрывонепроницаемых блоков (или датчиков) КИА и АА подключается к различным блокам питания, устанавливаемым, как правило, вне взрывоопасного помещения. Например, электронные блоки с датчиками индикаторов и сигнализаторов уровня ЭИУ, КИФ, ЭСУ, МЭСУ, КСФ и т. п. питаются от специально разработанных для них силовых блоков, датчик сигнализатора горючих газов СГГ2 — от специального блока питания, приемник газоанализатора ТП-3651 — от общепромышленного стабилизатора напряжения С-0,09, дистанционная приставка УДУ-16-00 — от электронного моста ЭМВ2-111А и т. д. Блоки питания перечисленных выше приборов имеют нормальное (невзрывозащищенное) исполнение и устанавливаются вне взрывоопасных помещений, однако они исключают образование внутри взрывонепроницаемых оболочек мощных дуговых коротких замыканий, способных нарушить взрывонепроницаемость датчиков. Это обеспечивается тем, что у блоков питания имеются мощные трансформаторы, мощность которых недостаточна для образования электрической дуги при коротком замыкании их вторичных обмоток.

В свою очередь, невозможность образования мощных дуговых коротких замыкании внутри взрывонепроницаемых оболочек приборов позволяет применять внутри этих оболочек детали и узлы общепромышленного исполнения, что используется при изготовлении и ремонте взрывонепроницаемой аппаратуры.

Приборы, не имеющие блоков питания с маломощными трансформаторами для взрывонепроницаемых датчиков, как правило, комплектуются специальным разделительным трансформатором соответствующей прибору мощности. Если напряжение сети и номинальное напряжение прибора одинаковы, разделительный трансформатор имеет соответственно одинаковые первичную и вторичную обмотки (например, 220/220 в). Примером такого подключения являются датчики хроматографов РХ и ХПА, в комплект которых входит разделительный трансформатор.

Ввиду того что разделительные трансформаторы изготовляются в нормальном исполнении, их устанавливают вне взрывоопасных помещений.

Подключение прибора или аппарата к источнику питания необходимо производить кабелями или проводами, рекомендованными инструкцией по монтажу и эксплуатации.

Кабели и провода других марок могут применяться лишь в том случае, если их диаметры равны диаметрам кабелей и проводов, рекомендованным инструкцией, и применение их во взрывоопасных установках не запрещено. Если же диаметры кабелей и проводов не будут соответствовать размерам отверстий в уплотнительных кольцах, их уплотнение будет затруднено или невозможно и взрывонепроницаемость вводного устройства не будет обеспечена.

Вводное устройство взрывонепроницаемой аппаратуры рассчитывают, как правило на уплотнение кабелей или проводов. Если вводное устройство рассчитано, например, на кабель, применение проводов недопустимо, так как их невозможно будет уплотнить в одном отверстии уплотнительного кольца. Провода надежно уплотняются только в том случае, когда в уплотнительном кольце и в нажимных шайбах вводного устройства для каждого провода имеется отверстие.

Таким образом, условия монтажа взрывозащищенной КИА и АА имеют большое значение в обеспечении ее взрывозащищенности. Несоблюдение в этом отношении всех требований инструкции по монтажу и эксплуатации, как правило, приводит к нарушению взрывозащиты.

Инструкции по монтажу и эксплуатации необходимы также и для проверки работоспособности аппаратуры, играющей не последнюю роль в обеспечении безопасной работы всего электрооборудования во взрывоопасных помещениях.

Например, от исправной работы и правильной настройки сигнализаторов горючих газов и паров в воздухе СГГ2, предназначенных для автоматической сигнализации о содержании в воздухе помещений горючих газов и паров, зависит безопасная работа всей взрывоопасной установки, в которой установлены сигнализаторы.

От исправной работы индикаторов уровня, например, КИФ или ЭИУ-1В, будет зависеть четкая и исправная работа технологической установки, что прямо или косвенно влияет на безопасность ее работы.

Подобных примеров можно привести много. Отсюда видно, какое большое влияние на безопасность работ во взрывоопасных помещениях наружных взрывоопасных установках имеет исправность или работоспособность КИА и АА.

Применение приборов во взрывоопасных установках не по назначению может привести к нарушению их взрывозащищенности. Например, электронные сигнализаторы уровня МЭСУ-1В и МЭСУ-1К, а также электронные индикаторы уровня ЭИУ-1В в исполнении В3Г предназначены для контроля уровня в закрытых емкостях или резервуарах только жидких продуктов. Эти приборы работоспособны также и при использовании их для контроля уровня сыпучих материалов, однако применение их для этой цели инструкциями по монтажу и эксплуатации не предусмотрено, так как в этом случае взрывозащита их не может быть гарантирована.

Объясняется это следующим. Чувствительным элементом этих приборов является емкостный датчик, представляющий собой металлический стержень, заключенный в оболочку из фторопласта-4. Стержень датчика с корпусом прибора и контролируемой средой образует конденсатор, емкость которого меняется при изменении уровня контролируемой среды, в чем и заключается принцип работы всех емкостных приборов. Следовательно, являясь одной из обкладок конденсатора, стержень включен в электрическую схему электронного блока и находится по отношению к заземленным предметам под определенным потенциалом. В случае повреждения фторопластовой оболочки, являющейся диэлектриком конденсатора и одновременно изолятором стержня, произойдет электрическое замыкание стержня датчика на заземленные части с образованием искрения. Так как электрическая цепь стержня датчика приборовМЭСУ-1В, МЭСУ-1К и ЭИУ-1В не является искробезопасной, искрение между стержнем и заземленными частями опасно в отношении воспламенения взрывоопасных сред.

Следовательно, приборы МЭСУ-1В, МЭСУ-1К и ЭИУ-1В можно применять только для контроля уровня жидкостей в закрытых емкостях или резервуарах, где практически отсутствует опасность механического повреждения датчика. Таким образом применять сигнализаторы уровня МЭСУ-1В и МЭСУ-1К и индикаторы уровня ЭИУ-1В в исполнении В3Г для контроля уровня сыпучих материалов, как правило, запрещается. Применение этих приборов для сыпучих материалов может быть допущено только в исключительных случаях, когда сыпучий материал не будет истирать фторопластовое покрытие стержня, и в случае отсутствия опасности механического повреждения датчиков.

Механическая износоустойчивость фторопластового покрытия датчиков должна быть определена экспериментальным путем. На основании проведенных испытаний государственная испытательная организация может сделать заключение о возможности применения этих приборов для контроля уровня тех или иных сыпучих материалов и установить замены датчиков, подвергшихся определенному износу.

При эксплуатации описанных приборов в открытых бункерах, где имеется опасность повреждения датчиков случайно падающими сверху предметами, электроды датчиков следует защищать при помощи металлических козырьков, надежно прикрепляемых к стенкам бункера. При этом козырек необходимо устанавливать на таком расстоянии от стержня датчика, чтобы его присутствие не сказывалось на работоспособности прибора.

Для обеспечения работоспособности КИА и АА во взрывонепроницаемом исполнении ее эксплуатация проводится в строгом соответствии с рекомендациями инструкций по монтажу и эксплуатации заводов-изготовителей и в принципе не отличается от эксплуатации КИА и АА в нормальном исполнении. Исключением является лишь то, что вносить в конструкцию или электрическую схему взрывозащищенной аппаратуры какие-либо изменения не допускается даже в том случае, если принципиально возможные изменения приведут к улучшению технических характеристик прибора.

Например, ни в коем случае нельзя эксплуатировать газоанализаторы или хроматографы без огнепреградителей на газовых и пробоотборных трактах. Огнепреградители создают некоторое сопротивление движению анализируемой среды по пробоотборным трактам, однако эксплуатация приборов без огнепреградителей может привести к распространению взрыва по газовым или пробоотборным трактам в место отбора пробы (взрывоопасное помещение). Для того чтобы невозможно было преднамеренно снять огнепреградители или обойти их, их, как правило, вваривают в газовые тракты. Если же огнепреградители выполнены съемными, они обязательно должны быть опломбированы. Эксплуатация газоанализаторов с не опломбированными съемными огнепреградителями запрещается.

Нельзя вносить какие-либо изменения в электрические схемы приборов, в их конструкцию и т. д. Например, при отсутствии пятижильного кабеля электронный блок прибора КСФ можно было бы соединить с силовым блоком при помощи четырехжильного кабеля, соединив общий провод с корпусом электронного и силового блоков. В этом случае заземляющая жила кабеля была бы использована в качестве токоведущей, что не разрешается для взрывозащищенной аппаратуры.

Устранение неисправностей в процессе эксплуатации КИА и АА на месте ее установки допускается лишь в том случае, если это сводится только к замене некоторых вышедших из строя элементов и не связано со значительной разборкой аппаратов или приборов. К этой категории работ можно отнести замену перегоревших предохранителей, лампочек накаливания, электронных ламп, вышедших из строя потенциометров, моторчиков, газовых счетчиков радиоизотопных приборов и т. п.

Во всех случаях перед вскрытием прибора необходимо отключать его от источника питания. Одновременно производят разрядку кабеля, питающего установленный во взрывоопасном помещении блок или прибор, а также разрядку всех элементов, могущих запасать электрическую энергию. Это особенно важно для датчиков, питающихся постоянным током значительного напряжения (например. датчики радиоизотопных приборов ИУР-1С, ИУР-2С и ИУРП-1С и приборов, имеющих значительной емкости конденсаторы. При этом разрядку кабеля и конденсаторов производят вне взрывоопасного помещения (со стороны источника питания).

Отыскивать неисправности аппаратов и приборов, установленных во взрывоопасных помещениях и взрывоопасных зонах наружных установок, можно только визуально. Применение для этого каких бы то ни было приборов без специального на то разрешения (аналогичного разрешению на сварочные и паяльные работы) не допускается.

Если на месте эксплуатации неисправность прибора не обнаружена или для устранения неполадок требуется значительная разборка прибора с большим объемом работ по ремонту неисправных деталей и узлов, такой прибор должен быть немедленно выведен из эксплуатации и направлен в ремонт.

Настройка взрывонепроницаемой КИА и АА после ее ревизии или ремонта должна быть выполнена с соблюдением всех мер предосторожности. Настройка приборов при включенном электропитании допускается только после полного приведения их в рабочее состояние п при условии, что необходимые для настройки органы управления выведены наружу взрывонепроницаемых оболочек (например, ручка подстроечного конденсатора электронного блока сигнализатора уровня МЭСУ-1В) или находятся на взрывозащищенных блоках вне взрывоопасных помещений (например, ручки установки уровня и корреляции нуля, расположенные на силовом блоке индикатора уровня ЭИУ-1В).

Некоторые приборы с целью обеспечения полной герметичности и стойкости к агрессивным средам выполняются без выведенных наружу органов управления. Таким, например, является сигнализатор уровня КСФ или КСФМ. Подстроечный конденсатор прибора, предназначенный для его настройки, расположен в электронном блоке сигнализатора, при этом рукоятка конденсатора не выведена наружу взрывонепроницаемой оболочки.

Предварительную настройку такого прибора можно производить только вне взрывоопасных помещений, так как для настройки доступ к подстроечному конденсатору возможен лишь при открытом электронном блоке и включенном электропитании. В этом случае настройка прибора окончательно уточняется после монтажа его на объекте и полного приведения в рабочее состояние. В случае неудовлетворительной настройки прибор опять демонстрируют и вновь настраивают вне взрывоопасного помещения.

Прибор может быть настроен и на месте установки, но при наличии специального разрешения, оформленного таким же образом, как и для производства сварочных работ.

Заменять во взрывоопасных установках вышедшие из строя трубы, в которых проложены кабели или провода, можно лишь при полном отключении аппаратуры от источников питания и демонтаже электропроводки.

При замене труб так же, как и при монтаже, необходимо руководствоваться ПУЭ и «Техническими условиями на электропроводки в стальных трубах во взрывоопасных установках (в помещениях и наружных)» МСН-2-63/ГМСС СССР, разработанными Московским проектно-экспериментальным отделением (МОПЭО) Государственного проектного института «Тяжпромэлектропроект», и утвержденными в 1963 году.

Вышедшие из строя трубы необходимо заменять стальными обыкновенными газопроводными трубами по ГОСТ 3262—62 с соединительными частями к ним. При наличии в помещении агрессивной среды трубы должны иметь соответствующие антикоррозионные покрытия.

Трубопроводы укладывают обычно без какого-либо уклона, они могут быть расположены в любом положении, руководствуясь при этом удобством затягивания проводов и кабелей и их обслуживания. В наружных установках, а также в помещениях сырых и особо сырых трубопроводы следует прокладывать с уклоном к специально устанавливаемым водосборным трубкам длиной 200—300 мм. заглушенным при помощи муфты (ГОСТ 8966—59) и пробки (ГОСТ 8963—59). Установка кранов, вентилей и другой арматуры для спуска конденсатора не допускается.

Для создания нормальных условий протяжки проводов на трубопроводах необходимо устанавливать протяжные фитинги через каждые 25—30 м при диаметре труб 2" (50 мм) и более и через каждые 10—12 м при диаметре труб менее 2".

Соединение труб между собой, с фитингами и коробками, а также присоединение труб к вводной арматуре аппаратуры должно производиться на резьбе с подмоткой пенькового волокна, пропитанного суриком, разведенным на олифе. Подчеканка резьбовых соединений не допускается. Во всех соединениях должно быть не менее пяти полных неповрежденных ниток резьбы.

Перед соединением концы труб должны быть обработаны напильником, чтобы у внутренних кромок имелись фаски и были удалены все острые заусенцы. В местах разъема концы соединяемых между собой труб должны иметь: один — длинную, другой — короткую резьбу, согласно упомянутым выше «Техническим условиям на электропроводки в стальных трубах». Соединительная муфта навинчивается до упора на конец трубы с короткой резьбой, а на трубе со стороны длинной резьбы обязательно устанавливается контргайка (ГОСТ 8968—59).

Соединение труб при помощи сварки запрещается. Даже при особой тщательности выполнения внутри труб остаются наплывы и окалина, которые могут повредить изоляцию проводов при их затяжке. Запрещается также применение при сборке защитных трубопроводов сварных трубных переходов на разные диаметры. Эти переходы следует выполнять на фитингах.

Повороты и ответвления защитных трубопроводов по трассе также выполняются при помощи фитингов. Изгибание труб на поворотах трубопроводов, особенно при больших диаметрах труб и при большом числе затягиваемых проводов, не допускается. Исключением могут быть места подсоединения защитных трубопроводов к приборам при диаметре труб 1/2" (13 мм) — 3/4" (20 мм). При этом радиус изгиба должен быть не менее 100 мм при угле поворота не более 90°.

По окончании монтажных работ по замене защитных трубопроводов трубы должны быть окрашены для защиты их от коррозии, при этом рекомендуется окрашивать их в черный цвет асфальтовым лаком.

После проведения осмотра и планово-предупредительного ремонта в случае необходимости окрашивают также находящуюся в эксплуатации аппаратуру, желательно — теми же красками или эмалями, которыми аппаратура была окрашена на заводе-изготовителе. Если их нет, могут быть использованы любые краски и эмали, пригодные для этой цели.

При окраске взрывозащищенной КИА и АА необходимо применять меры, чтобы краска не попадала на взрывозащитные поверхности взрывонепроницаемых оболочек, а также не были закрашенными условные обозначения взрывозащищенности и предупредительные надписи. Знаки взрывозащиты и предупредительные надписи, если они выполнены литыми заодно с крышками или корпусами оболочек, необходимо окрашивать в другой цвет с тем, чтобы они были хорошо видны и выделялись среди других надписей, не имеющих отношения к обеспечению взрывозащиты.