Глава 2

НОРМЫ КОНСТРУИРОВАНИЯ ВЗРЫВОЗАЩИЩЕННОЙ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОЙ АППАРАТУРЫ

В настоящей главе рассматриваются требования и нормы конструирования узлов и деталей аппаратуры, дающие полное представление о способах обеспечения взрывозащиты, необходимых при ремонте контрольно-измерительной аппаратуры, а также при ее эксплуатации.

Расстояния утечки и электрические зазоры. К взрывозащищенной КИА и АА, помимо основных методов обеспечения взрывозащищенности, определяемых видом исполнения, предъявляются также дополнительные требования с целью исключить или свести к минимуму аварийные режимы работы и различные повреждения (например, короткие замыкания), которые в той или иной степени могут повлиять на безопасную эксплуатацию. Одним из основных методов повышения безопасности аппаратуры является правильный выбор расстояний утечки и электрических зазоров.

Расстояниями утечки называют кратчайшие расстояния по поверхности изоляционного материала между соседними токоведущими частями с разными потенциалами, или между частью, находящейся под напряжением, и заземленной металлической частью аппарата.

Под электрическими зазорами понимают кратчайшие расстояния в окружающей среде между токоведущими частями с разными потенциалами, или между частью, находящейся под напряжением, и заземленной металлической частью.

Минимально допустимые расстояния утечки зависят главным образом от напряжения между неизолированными токоведущими частями, от качества электроизоляционного материала (в том числе дугостойкости) и от того, как расположена поверхность этой детали: горизонтально или вертикально. Для вертикальной плоскости допускаются меньшие расстояния утечки, чем для горизонтальной. Это объясняется тем, что на горизонтальной поверхности скопление пыли или образование влажной пленки возможно в большей мере, чем на поверхности, расположенной вертикально, и следовательно, имеется большая вероятность образования токопроводящих мостиков.

Минимально допустимые расстояния утечки и электрические зазоры для взрывозащищенной КИА и АА в зависимости от рабочего напряжения и группы электроизоляционных материалов приведены в табл. 6.

Расстояния утечки и электрические зазоры между деталями, залитыми затвердевающей электроизоляционной массой (например, термореактивным компаундом на основе эпоксидной смолы) или погруженными в масло или другой диэлектрик могут быть уменьшены в два раза по сравнению с величинами, приведенными в табл. 6.

Для аппаратуры, изоляция которой находится в условиях агрессивной среды и токопроводящей пыли, расстояния утечки и электрические зазоры выбирают отдельно для каждого конкретного случая.

Для искробезопасной КИА и АА, слаботочных измерительных приборов, а также для аппаратуры в другом взрывозащищенном исполнении, предназначенной для подключения к источникам питания мощностью не более 1000 ва, допускается выбирать расстояние утечки и электрические зазоры в соответствии с нормами и стандартами, действующими для электрооборудования общепромышленного исполнения.

Минимально допустимые расстоянии утечки и электрические зазоры для взрывозащищенной аппаратуры

Номинальное напряжение, в | Минимально допустимые расстояния утечки (мм) для групп электроизоляционных материалов * | Минимально допустимые электрические зазоры, мм | |||||

01 | 02 | 03 | |||||

горизонталь | вертикальная | горизонтальная | вертикальная поверхность | горизонталь | вертикаль- | ||

До 65 | 4 | 3 | 5 | 4 | 6 | 5 | 3 |

до 127 | 5 | 4 | 6 | 5 | 7 | 6 | 4 |

до 220 Свыше 220 | 6 | 5 | 7 | 6 | 10 | 8 | 5 |

до 380 Свыше 380 | 7 | 6 | 8 | 7 | 11 | 8 | 6 |

до 660 | 14 | 10 | 18 | 14 | 22 | 18 | 10 |

* Распределение электроизоляционных материалов по группам дугостойкости 01, 02 и 03 см. в гл. 4.

В КИА и АА в большинстве случаев применяют элементы общепромышленного назначения(резисторы, конденсаторы, полупроводниковые приборы, панельки электронных ламп, микродвигатели, микровыключатели и др.). Эти элементы по расстояниям утечки и электрическим зазорам не удовлетворяют требованиям табл. 6 и в то же время специально для взрывозащищенной аппаратуры не выпускаются. Поэтому допускается применять с разрешения государственной испытательной организации эти элементы при условии, что схема прибора не будет иметь гальванической связи с основной сетью (включается через разделительный трансформатор).

Однако для проходных зажимов прибора, где подключение кабелей или проводов питающих прибор производится обслуживающим персоналом, следует, как правило, выдерживать расстояния утечки и электрические зазоры, несмотря на то, что в других узлах, смонтированных в условиях заводов-изготовителей и не разбираемых при эксплуатации, применены элементы общепромышленного назначения или детали выполнены в соответствии с нормами и стандартами, действующими для электрооборудования общепромышленного исполнения.

Токоведущие части выполняются из стойких к коррозии и обладающих высокой проводимостью материалов, например, из меди, латуни. Части зажимов, служащие для крепления, допускается изготовлять из стали, если предусмотрено соответствующее антикоррозионное покрытие.

Соединения токоведущих частей между собой выполняются таким образом, чтобы эффективность электрического контакта во время работы практически не зависела от его нагрева, ударов, вибрации или каких-либо изменений в изоляционных материалах. Допускается выполнять соединения при помощи резьбы размером не менее М4. Резьбовые соединения должны быть предохранены от самоотвинчивания.

Соединения токоведущих частей при помощи резьбы получили наибольшее распространение во вводных устройствах аппаратуры, когда подсоединение осуществляется на месте установки и в процессе эксплуатации может подвергаться неоднократному демонтажу. Для неразборных соединений применяют, как правило, пайку мягкими припоями, реже — твердыми.

Температура наружных поверхностей аппаратуры во взрывонепроницаемом исполнении, а также частей взрывозащищенной аппаратуры других исполнений, могущих иметь соприкосновение со взрывоопасными смесями, не должна в рабочем режиме (кроме исполнения повышенной надежности против взрыва) превышать величин, приведенных в табл. 7.

Таблица 7

Предельная температура наружных поверхностей аппаратуры

Группа взрывоопасной смеси | Предельная температура, °C |

А | 360 |

Б | 240 |

Г | 140 |

Д | 100 |

Температура нагрева наружных поверхностей аппаратуры, предназначенной для работы в пыле-воздушных смесях, не должна превышать 140° С.

В тех случаях, когда действующими ГОСТами или техническими условиями требуются значения температур меньшие, чем приведены в табл. 7, руководствуются этими ГОСТами или техническими условиями.

Требования к контрольно-измерительной аппаратуре во взрывонепроницаемом исполнении принципиально не отличаются от требований, предъявляемых к другому электрооборудованию в этом исполнении.

Выше было отмечено, что при проектировании КИА и АА во взрывонепроницаемом исполнении предусматривают, чтобы ее оболочки и вводные устройства выдерживали давление взрыва, который может возникнуть внутри оболочки при наиболее опасных концентрациях горючих газов, паров или пыли в воздухе, а место соединения частей оболочек и вводы кабелей или проводов обеспечивали невозможность передачи взрыва наружу в окружающую взрывоопасную среду.

Прочность оболочки, которая должна выдерживать давление взрыва, проверяют при изготовлении и ремонте путем гидравлических испытаний. В табл. 8 приведены величины избыточного давления при гидравлических испытаниях в зависимости от категории взрывоопасной смеси и объема оболочки. При этом время выдержки под давлением при гидравлических испытаниях должно быть не менее 1 мин.

Взрывонепроницаемость достигается охлаждением продуктов взрыва, могущих выйти из оболочки через неплотности соединения ее деталей, при помощи ограничения зазоров до такой степени, при которой исключается воспламенение взрывоопасной смеси,

находящейся вне взрывонепроницаемой оболочки. Источником воспламенения взрывоопасной смеси внутри оболочки может быть как искрение при нормальной работе аппаратуры (например, искрение на контактах реле), так и искрение или нагрев в аварийном режиме (например, короткое замыкание, перегрузка, обрыв проводов и т. п.).

Таблица 8

Избыточное давление при гидравлических испытаниях оболочки

Категория взрывоопасной смеси | Избыточное испытательное давление (кГ/см2) при объеме оболочки, л | ||

до 0,5 | свыше 0,5 ДО 2 | свыше 2 | |

1 | 3 | 6 | 8 |

2 | 4 | 7,5 | 10 |

3 | 4 | 7,5 | 10 |

4 | 6 | 8 | 10 |

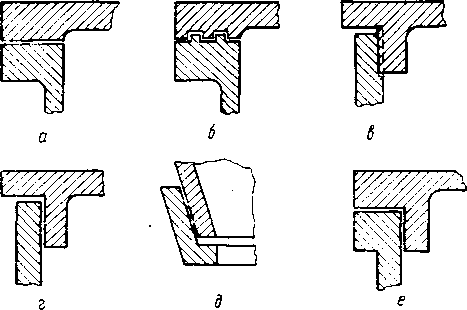

Рис. 1. Виды соединений отдельных частей взрывонепроницаемых оболочек.

а — плоское; б — лабиринтное; в — резьбовое; г — цилиндрическое; д — коническое; е — комбинированное.

В конструкциях взрывонепроницаемой аппаратуры соединения отдельных частей оболочки могут быть плоскими, цилиндрическими, лабиринтными, резьбовыми, коническими или комбинированными из этих соединений (рис. 1). При этом поверхности прилегания деталей оболочки (взрывозащитные поверхности) должны быть хорошо обработанными, на них не должно быть раковин, вмятин, забоин и других механических повреждений. Допускается лишь незначительная пористость согласно табл. 9.

Окраска взрывозащитных поверхностей запрещается. Для защиты от коррозии при хранении, транспортировке и эксплуатации их нужно покрывать консистентными смазками.

Таблица 9

Допустимая пористость взрывозащитных поверхностей

Число пор на 1 cм2 поверхности | Диаметр пор, мм | Количество пор данного диаметра в процентах к допустимому числу пор |

До 20 | до 0,5 | 70 |

| до 1,0 | 30 |

Все взрывозащитные поверхности обрабатываются в соответствии со знаками чистоты по ГОСТ 2789—59 (табл. 10).

Таблица 10

Чистота обработки взрывозащитных поверхностей

Сопрягаемые поверхности | Шероховатость обработки поверхностей прилегания для | |

неподвижных соединений | подвижных соединений типа ось (валик | |

Плоские ............................ | ▼4 |

|

Охватываемые (валы) | ▼4 | ▼6 |

Охватывающие (втулки) | ▼4 | ▼5 |

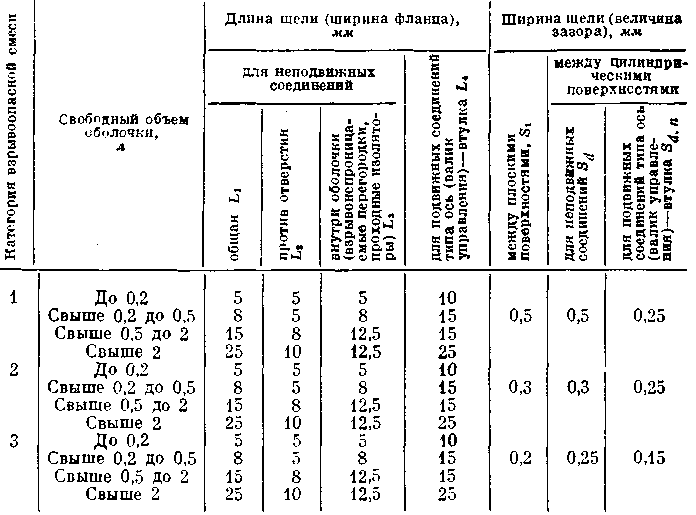

Сопряжения взрывозащитных поверхностей должны быть настолько плотными, насколько это позволяют технология изготовления и условия эксплуатации, но во всех случаях ширина щели (величина зазора) должна быть не более, а длина щели (ширина фланца) не менее величин, указанных в табл. 11 и 12. В табл. 11 приведены параметры взрывозащиты взрывонепроницаемых оболочек для взрывоопасных сред 1, 2 и 3 категорий, а в табл. 12 — параметры взрывозащиты взрывонепроницаемых оболочек, рассчитанных для эксплуатации во взрывоопасных смесях водорода с воздухом, сероводорода с воздухом и сероуглерода с воздухом, относящихся к смесям 4 категории.

Приведенные в табл. 12 параметры взрывозащиты для некоторых сред 4 категории являются ориентировочными и уточняются при проведении контрольных испытаний на взрывозащищенность опытных образцов аппаратуры в государственной испытательной организации, так как для этих сред на размеры безопасных зазоров влияет не только величина свободного объема оболочки, но и ряд других факторов, которые учесть заранее не представляется возможным.

Таблица 11

Параметры взрывозащиты взрывонепроницаемых оболочек для взрывоопасных сред 1, 2 и 3 категорий

Примечание. Обозначения параметров взрывонепроницаемых соединений показаны на рис. 2, 3, 4 и 5.

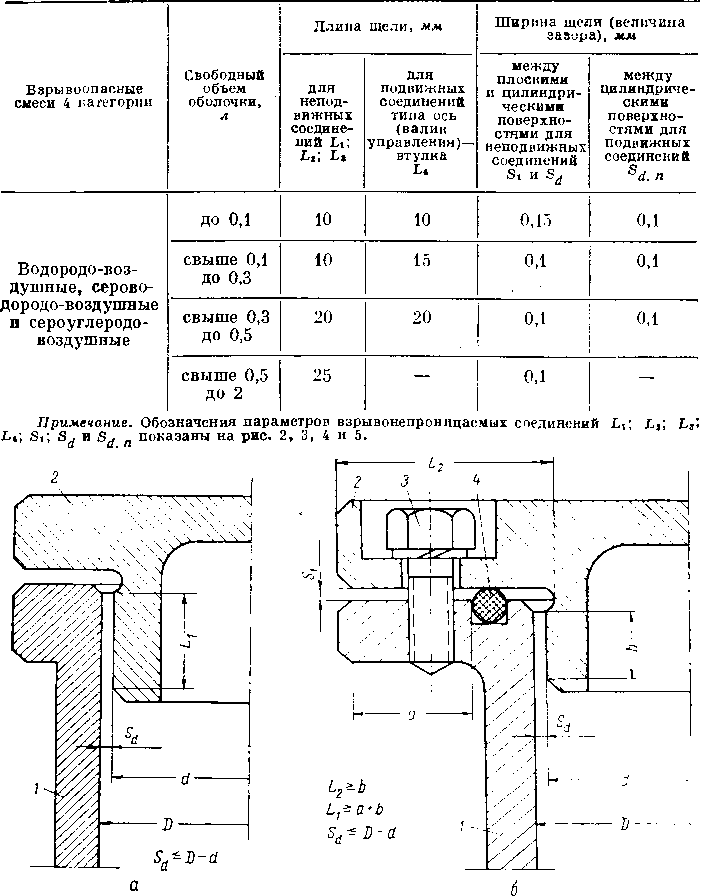

Рис. 2. Неподвижное соединение с плоскими взрывозащитными поверхностями.

1 — невыпадающий болт; 2 — крышка оболочки; 3 — эластичная прокладка; 4 — корпус оболочки. L1— длина щели общая; L2— длина щели против отверстия; S1— величина зазора.

Таблица 12

Параметры взрывозащиты взрывонепроницаемых оболочек для некоторых взрывоопасных сред 4 категории

Рис. 3. Неподвижное соединение с цилиндрическими (а) и плоско-цилиндрическими (б) взрывозащитными поверхностями.

1 — корпус оболочки; 2 — крышка; 3— болт; 4 — эластичная прокладка. L1 — длина щели общая; L2— длина щели цилиндрической части взрывонепроницаемого соединения; S1— величина зазора между плоскими поверхностями; Sd— величина зазора между цилиндрическими поверхностями.

Рис. 4. Клеммник с проходными зажимами (взрывонепроницаемая перегородка внутри оболочки).

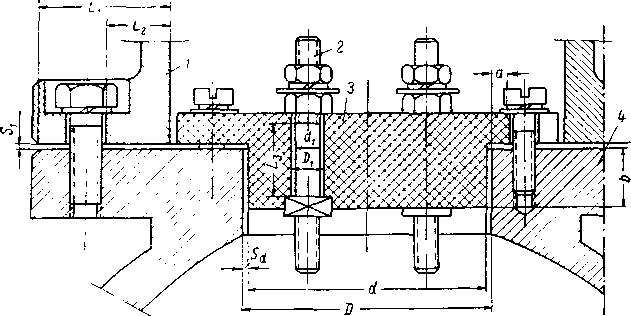

1 — корпус вводной коробки; 2 — шпилька проходного зажима; 3 — клеммная колодка; 4 — оболочка прибора. L1— длина щели общая; L2 — длина щели против отверстия; L3— длина щели взрывонепроницаемой перегородки внутри оболочки (L3≥a+b); S1— величина зазора между плоскими поверхностями; Sd— величина зазора между цилиндрическими поверхностями (Sd ≤D—d и D1—d1).

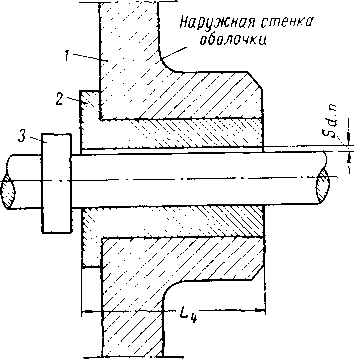

Рис. 5. Подвижное взрывонепроницаемое соединение типа ось (валик управления) — втулка.

1 — корпус оболочки; 2 — втулка; 3— валик управления; L4 — длина щели; Sd.n — величина зазора.

В табл. 12 приведены параметры взрывозащиты: неподвижных соединений — для оболочек со свободным объемом только до 2 л,подвижных соединений — для оболочек со свободным объемом до 0,5 л. Для оболочек с большим объемом параметры взрывозащиты разрабатываются испытательной организацией отдельно для каждого конкретного случая. На взрывозащитных поверхностях оболочек в пределах нормированной длины щели отверстий для крепежных болтов или шпилек не должно быть. Длина щели между отдельными взрывонепроницаемыми полостями внутри оболочки выполняется такой же, как и для наружных соединений.

Для взрывонепроницаемых оболочек, независимо от категории взрывоопасной смеси, в подвижных соединениях ширина щели принимается меньшей, а длина щели — большей, чем для неподвижных соединений. Это вызвано тем, что подвижные соединения типа ось (валик управления) — втулка выполняются, как правило, без подшипников и подвержены износу в процессе эксплуатации.

Все параметры взрывозащиты для каждого взрывонепроницаемого аппарата или прибора должны быть приведены в инструкции по монтажу и эксплуатации и строго контролироваться.

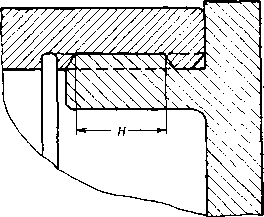

При резьбовом соединении частей взрывонепроницаемых оболочек для сред 1, 2 и 3 категорий применяют только метрическую или трубную цилиндрическую резьбу с шагом для метрической резьбы не менее 0,7 мм. Максимальный шаг резьбы выбирают таким, чтобы число полных неповрежденных ниток было не менее пяти на длине резьбы Н (рис. 6). Длина резьбы Ндля оболочек емкостью до 0,5 л принимается не менее 12 мм, а для оболочек емкостью более 0,5 л — не менее 15 мм.

Рис. 6. Резьбовое взрывонепроницаемое соединение. Н — осевая длина резьбового соединения.

Метрическая резьба должна соответствовать ГОСТ 9150—59 и ГОСТ 8724—58, трубная цилиндрическая — ГОСТ 6357—52. Резьбы должны быть выполнены по 3 классу точности согласно ГОСТ 9253—59 для метрической резьбы и ГОСТ 6357—52 для трубной цилиндрической резьбы.

Параметры взрывозащиты для резьбовых соединений, приведенные выше, а также параметры для остальных соединений, приведенные в табл. 11 и 12, действительны при воспламенении взрывоопасной смеси внутри оболочки только маломощным источником зажигания и при условии, что взрывоопасная смесь находится внутри оболочки при атмосферном давлении.

Поэтому КИА и АА во взрывонепроницаемом исполнении выполняется таким образом, чтобы в процессе эксплуатации исключалась возможность образования взрывонепроницаемой оболочки взрывоопасных смесей под давлением выше атмосферного. Этого можно достичь, например, отделением внутренней полости прибора от технологической емкости, где находится взрывоопасная смесь под высоким давлением.

При этом следует учитывать, что различного рода уплотнения при помощи эластичных прокладок не являются достаточно надежными, так как при эксплуатации они могут быть нарушены, например, вследствие старения резины или по каким-либо другим причинам.

Если же уплотнения нельзя избежать, внутреннюю полость оболочки прибора следует полностью заполнять диэлектрическим негорючим наполнителем (гидрофобизированным кварцевым песком, термореактивным компаундом на основе эпоксидной смолы, жидким диэлектриком типа совтол-2 и т. п.), т. е. придать прибору другое взрывозащищенное исполнение.

В крайнем случае полость прибора со стороны окружающей среды, находящейся под атмосферным давлением, не должна быть герметичной, для чего можно устанавливать взрывонепроницаемые «дыхатели» (вентиляционные устройства), связывающие полость прибора с окружающей атмосферой.

Контрольно-измерительная аппаратура аппаратура автоматики в искробезопасном исполнении характеризуется тем, что мощность в ее электрических цепях ограничена, и искры, могущие возникнуть в электрических цепях при нормальном или вероятном аварийном состоянии аппаратуры, не способны воспламенить взрывоопасную смесь, на которую аппаратура рассчитана.

Нормальным состоянием искробезопасной аппаратуры называется такое состояние, при котором все ее электрические и конструктивные параметры полностью соответствуют заданным и расчетным значениям. Электрическое искрение может возникнуть только на коммутационных элементах, включенных в искробезопасные цепи (например, на контактах кнопок управления, реле и т. п.). К нормальному состоянию аппаратуры относятся обрыв и короткое замыкание только внешних искробезопасных цепей, т. е. таких, которые расположены вне оболочек аппаратуры.

Аварийное состояние искробезопасной аппаратуры характеризуется выходом из строя любых элементов электрической схемы, выполненных без учета специальных требований, обеспечивающих искробезопасность аппаратуры, а также возникновением внутри оболочек аппаратуры коротких замыканий, замыканий на землю, разрывов электрических цепей или любых комбинаций из этих повреждений.

Элементы электрических цепей, удовлетворяющие специальным требованиям, считаются неповреждаемыми.

Искробезопасные аппараты и приборы выполняются на постоянном и переменном токе любой частоты. При этом электрические системы контрольно-измерительной аппаратуры могут быть искробезопасными, когда они состоят только из искробезопасных цепей, и комбинированными, когда, кроме искробезопасных, имеются искроопасные электрические цепи.

В искробезопасной системе не должно быть элементов, способных вызывать воспламенение взрывоопасной смеси в результате нагревания при коротких замыканиях, ослабления контактов, обнажения раскаленных нитей электронных ламп или ламп накаливания, перегорания плавких предохранителей и т. п. Температура нагрева элементов искробезопасных систем в любом случае не должна превышать 100° С для любых взрывоопасных сред под действием протекающего по ним тока.

Элементы искробезопасных электрических цепей, температура которых может превышать 100° С, помещаются в соответствующие взрывозащищенные оболочки (например, взрывонепроницаемые) или располагаются вне взрывоопасных помещений и взрывоопасных зон наружных установок.

По степени обеспечения искробезопасности электрические системы (цепи) КИА и АА разделяются на два класса: И и 2И.

К классу И относятся электрические системы, учитывающие нормальные и возможные аварийные режимы с коэффициентом запаса К — не менее 2,5, а к классу 2И — электрические системы, учитывающие только нормальные режимы с коэффициентом запаса не менее 2,5, а режимы короткого замыкания с коэффициентом запаса К — не менее 1,5.

Коэффициент запаса К означает, что допустимые токи в искробезопасных электрических цепях должны быть меньше воспламеняющих токов в К раз. При этом воспламеняющим током для данной взрывоопасной смеси называется такой ток, который вызывает при 1000 искрениях не более одного воспламенения наиболее легко поджигаемой взрывоопасной газо- или паро-воздушной смеси.

Искробезопасность электрической системы обеспечивается выбором таких электрических параметров и таких конструктивных решений, при которых возникновение опасных искрений и недопустимых температур окажется невозможным. В свою очередь это достигается ограничением в электрических цепях силы тока, шунтированием индуктивных элементов схемы, созданием специальных конструкций, снижающих вероятность случайных повреждений (например, заливкой элементов схемы, обеспечивающих искробезопасность, затвердевающими термореактивными компаундами, помещением их в специальные неразборные оболочки и т. д.).

Известно, что воспламеняющая способность электрических разрядов зависит от многих факторов, полностью учесть которые не представляется возможным. Поэтому допустимые искробезопасные токи и другие параметры цепи определяются экспериментально на действующих макетах или опытных образцах по специальной методике.

При разработке искробезопасных электрических схем постоянного и переменного тока КИА и А А можно руководствоваться ориентировочными значениями воспламеняющих токов и напряжений для соответствующих представительных смесей.

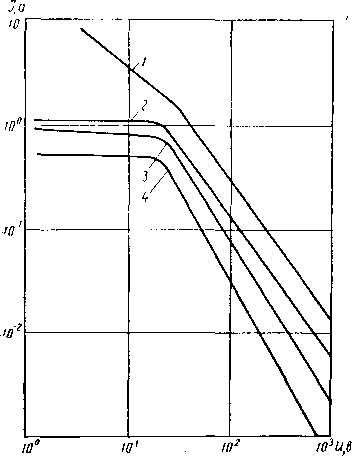

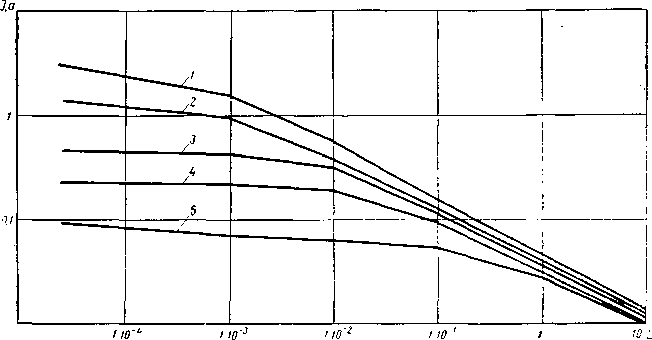

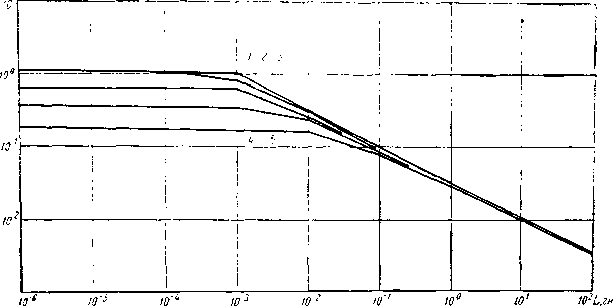

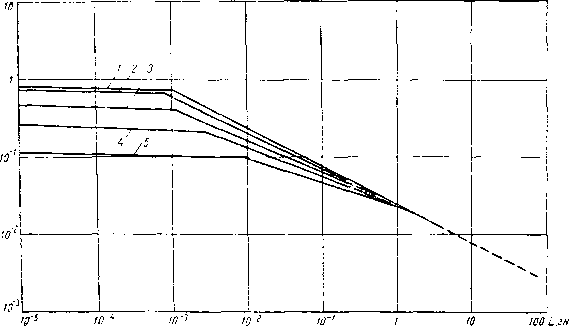

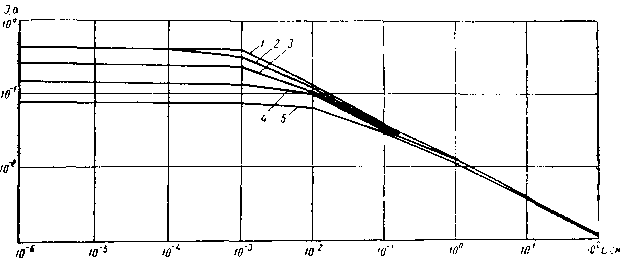

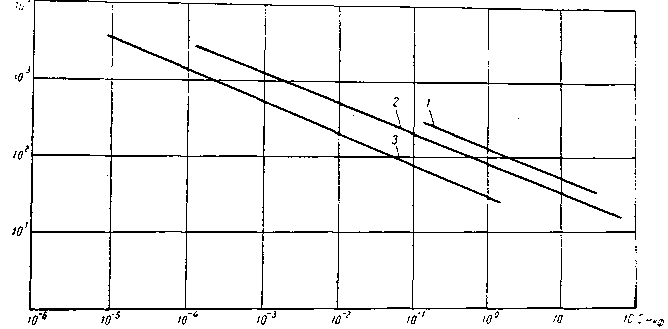

Искробезопасные значения токов и напряжений в цепях постоянного тока можно определить по графикам (рис. 7 — 12) путем деления соответствующих значений, полученных из графиков, на коэффициенты 2,5 или 1,5. Эти графики называются характеристиками искробезопасности.

Эти графики могут быть использованы для ориентировочного расчета в цепях синусоидального переменного тока частотой до 20 кгц.

При этом в качестве расчетных необходимо принимать амплитудные значения силы тока и напряжения.

Особенность контрольно-измерительной аппаратуры и аппаратуры автоматики в маслонаполненном исполнении заключается в том, что окружающая аппаратуру взрывоопасная газо- или паровоздушная среда изолирована от токоведущих частей слоем масла, вследствие чего ее воспламенение в этом случае не происходит.

Рис. 7. Зависимость тока воспламенения от напряжения источника.

1—метано-воздушная смесь (8,5% объемн.);

2 — смесь паров петролейного эфира с воздухом (107 мг/л); 3 — смесь этилена с воздухом (7,0% объемн.); 4—водородо-воздушная смесь (20% объемн.).

Индуктивность цепи 104 гн. Вероятность воспламенения Р = 10-3.

Все части, находящиеся под напряжением, за исключением изолированных входящих и выходящих проводов с маслостойкой изоляцией, погружается в жидкий диэлектрик. В большинстве случаев для этой цели используется сухое трансформаторное масло (ГОСТ 982—56), обладающее хорошими электроизоляционными свойствами. Вязкость трансформаторного масла невелика, вследствие чего его конвекция и циркуляция обеспечивают хорошее охлаждение аппаратуры, что особенно важно для приборов с нагревающимися в процессе работы элементами. Масло также защищает аппаратуру от атмосферных влияний и от вредного действия химически агрессивной среды.

Рис. 8. Зависимость тока воспламенения метано-воздушной смеси (8,5%объемн.) от индуктивности и напряжения источника:

1 — для 10 в; 2 — для 30 в; 3 — для 70 в; 4 — для 140 в; 5 — для 250 в. Вероятность воспламенения Р = 10-3

Рис. 9. Зависимость тока воспламенения смеси паров петролейного эфира с воздухом (107 мг/л) от индуктивности и напряжения источника:

1 — для 7,5 в; 2 — для 15 в; 3 — 30 в; 4 — для 45 в; 5 — для 72 в. Вероятность воспламенения Р =10-3.

Рис. 10. Зависимость тока воспламенения смеси этилена с воздухом (7,0% объемн.) от индуктивности и напряжения источника:

1 — для 7,5 в; 2 — для 15 в; 3 — для 30 в; 4 — для 45 в; 5 — для 72 в. Вероятность воспламенения Р =10-3

Слой трансформаторного масла выполняет функции своего рода взрывозащитной оболочки, поэтому взрывозащищенность маслонаполненной аппаратуры зависит в основном от его высоты над любой точкой, в которой может произойти искрение при нормальной работе прибора или в результате повреждения. Высота этого слоя определяется экспериментально, но во всех случаях при холодном масле она должна быть не меньше 10 мм. Допустимый в эксплуатации уровень масла отмечается специальным маслоуказателем.

Рис. 11. Зависимость тока воспламенения водородо-воздушной смеси (20% объемн.) от индуктивности и напряжения источника:

1 — для 7,5 в; 2 — для 15 в; 3 — 30 в; 4 — 45 в; 5 — для 72 в. Вероятность воспламенения Р=10-3.

Указатель должен быть предохранен от механических повреждений и устроен так, чтобы можно было определить уровень масла, не открывая крышки масляного кожуха.

Рис. 12. Зависимость воспламеняющего напряжения от емкости.

1-метано-воздушная смесь (8,5% объемн.); 2 — смесь паров петролейного эфира с воздухом (107 мг/л), 3 — водородо-воздушная смесь (20% объемн.). Вероятность воспламенения Р= 10-3.

Оболочки маслонаполненной аппаратуры выполняются таким образом, чтобы исключалась возможность проникновения в них крупной пыли с размером частиц более 0,1 мм и брызг воды. Оболочки передвижной маслонаполненной аппаратуры обеспечиваются защитой от выплескивания масла.

Способ обеспечения взрывозащищенности маслонаполненной аппаратуры позволяет применять ее во взрывоопасных помещениях всех классов, где могут образоваться взрывоопасные смеси всех категорий и групп, при условии, что температура наружных поверхностей этой аппаратуры не превышает 100° С.

Однако КИА и АА в маслонаполненном исполнении не получила широкого распространения, так как некоторые ее части не могут быть погружены в трансформаторное масло или другой жидкий диэлектрик (обычные измерительные приборы — амперметры, вольтметры и т. п., тепловые реле, газоанализаторы, рефрактометры, хроматографы и другие приборы).

Кроме этого, наряду с положительными свойствами, у трансформаторного масла имеется ряд отрицательных качеств, ограничивающих его применение: трансформаторное масло является горючим материалом, продукты его разложения при определенных условиях способны к самовоспламенению, вследствие чего оно относится к пожароопасным, и приборы с масляным заполнением не везде могут применяться, оно поглощает атмосферную влагу, что приводит к понижению его диэлектрической прочности, при нагреве и соприкосновении с воздухом оно окисляется и загрязняется. Грязь, оседающая на изоляционных частях, снижает сопротивление изоляции аппаратуры.

Масло неудобно в эксплуатации, так как всегда имеется опасность утечки его из аппаратуры и вследствие этого нарушения, ее взрывозащищенности.

Контрольно-измерительная аппаратура в специальном исполнении по принципу обеспечения взрывозащиты аналогична маслонаполненной аппаратуре. Все части, находящиеся под напряжением и могущие при повреждении воспламенить окружающую взрывоопасную атмосферу, надежно изолированы от этой атмосферы, например, заливкой их затвердевающими термореактивными компаундами на основе эпоксидной смолы, засыпкой гидрофобизированным кварцевым песком, заключением в герметичную оболочку с избыточным давлением инертного газа или каким-либо другим надежным способом.

Оболочки аппаратуры в специальном исполнении выполняются таким образом, чтобы они защищали от повреждений элементы аппаратуры, а также обеспечивали сохранность выбранного вида взрывозащиты (целостность заливочного компаунда, сохранность необходимого безопасного слоя песка, наличие минимально допустимого давления инертного газа внутри оболочки и т. д.). Избыточное давление инертного газа в оболочках принимается не менее 0,25 кГ/смг п контролируется специальным прибором, отключающим аппаратуру от сети или подающим сигнал опасности в случае падения этого давления ниже установленного предела. Температура наружных поверхностей аппаратуры в специальном исполнении должна быть не выше значений, приведенных в табл. 7.

Для обеспечения взрывозащиты КИА и АА в специальном исполнении наибольшее распространение получила заливка внутренних полостей оболочек или их отдельных частей термореактивными компаундами на основе эпоксидной смолы, так как такая аппаратура обладает большой надежностью и не требует частого ухода при эксплуатации. При заливке какой-либо одной части изделия остальные части должны быть в других исполнениях по взрывозащите, чаще всего во взрывонепроницаемом или искробезопасном.

В специальном исполнении с заливкой компаундами выполняют главным образом различные маломощные блоки питания, индуктивные датчики, различные катушки, радиоэлектронную аппаратуру на полупроводниках, а также другие приборы, не имеющие подвижных или заменяемых при эксплуатации частей.

Обеспечение взрывозащищенности аппаратуры путем заключения ее в герметичные оболочки с избыточным давлением инертного газа или воздуха без продувки не получило распространения из-за технических трудностей создания герметичных оболочек.

Контрольно-измерительная аппаратура в исполнении повышенной надежности против взрыва не имеет каких-либо специальных взрывозащитных устройств, поэтому в таком исполнении может быть только такая аппаратура, которая не имеет в своей конструкции нормально искрящих или нагретых до высокой температуры элементов. Если же аппаратура имеет нормально искрящие или нагретые до высокой температуры элементы (контакты реле, переключатели, лампы накаливания и т. п.), последние заключают в оболочки взрывонепроницаемого или какого-либо другого исполнения. В этом случае аппаратура будет в исполнении повышенной надежности против взрыва со взрывонепроницаемыми (или, соответственно, другими) элементами.

Аппаратуру в исполнении повышенной надежности против взрыва изготовляют с соблюдением повышенных требований к качеству и надежности, чтобы избежать аварийного состояния, могущего привести к образованию электрических искр или температур, превышающих допустимые значения. Аппаратура в таком исполнении заключена в механически прочную оболочку, способную противостоять различным внешним воздействиям, обычно пыленепроницаемую или брызгозащищенную, предназначенную для защиты аппаратуры от механических повреждений и проникновения внутрь пыли, влаги или брызг воды.

Такая оболочка не является взрывонепроницаемой, поэтому для безопасной эксплуатации аппаратуры в исполнении повышенной надежности против взрыва необходимо выполнять следующие специальные требования.

Применяют только дугостойкие и стойкие к влаге и химически активным веществам электроизоляционные материалы. Расстояния утечки и электрические зазоры должны соответствовать значениям, приведенным в табл. 6. Материалы, используемые для изоляции проводов различных катушек, должны обладать повышенными качествами по теплостойкости, электрической и механической прочности. Для обеспечения длительного срока службы изоляции необходимо снижать допустимую для нее температуру на 10° С по сравнению с значениями, указанными в соответствующих ГОСТах.

Токоведущие части для аппаратуры в исполнении повышенной надежности против взрыва изготовляют только из материалов с малым сопротивлением, например из меди. При этом соединения должны обладать большой надежностью и обеспечивать постоянство контакта в течение длительного срока эксплуатации. Для этого токоведущие детали соединяют в основном пайкой, в крайнем случае — при помощи резьбовых соединений.

Резьбовые контактные устройства необходимо надежно предохранять от самоотвинчивания и ослабления контактов вследствие текучести материалов.

Температура нагрева частей КИА и АА в исполнении повышенной надежности против взрыва должна быть не больше значений, приведенных в табл. 13.

Таблица 13

Предельная температура нагрева частей КИА и АА в исполнении повышенной надежности против взрыва

Группа взрывоопасной смеси | Предельная температура,°C | |

внутри пыленепроницаемых корпусов | внутри защищенных корпусов | |

А ............................................. | 360 | 300 |

Б .............................................. | 240 | 200 |

Г............................................... | 140 | 120 |

Д .............................................. | 100 | 80 |

Температура нагрева наружных поверхностей пыленепроницаемых корпусов КИА и АА для условий ее работы во взрывоопасных пылевоздушных смесях не должна превышать 140° С.