При пропитке обмоток электроизоляционные лаки заполняют пустоты, поры и капилляры в изоляции. А вследствие того что пропиточные лаки имеют более высокую электрическую прочность и теплопроводность по сравнению с воздухом, то обмотки становятся монолитными и приобретают улучшенную механическую прочность и теплопроводность. Это, в свою очередь, повышает стойкость изоляции обмоток к атмосферным воздействиям, а также к воздействию агрессивных сред.

Процесс пропитки и эмалирования обмоток включает; предварительную сушку до пропитки, собственно пропитку, сушку после пропитки и сушку после эмалирования [10].

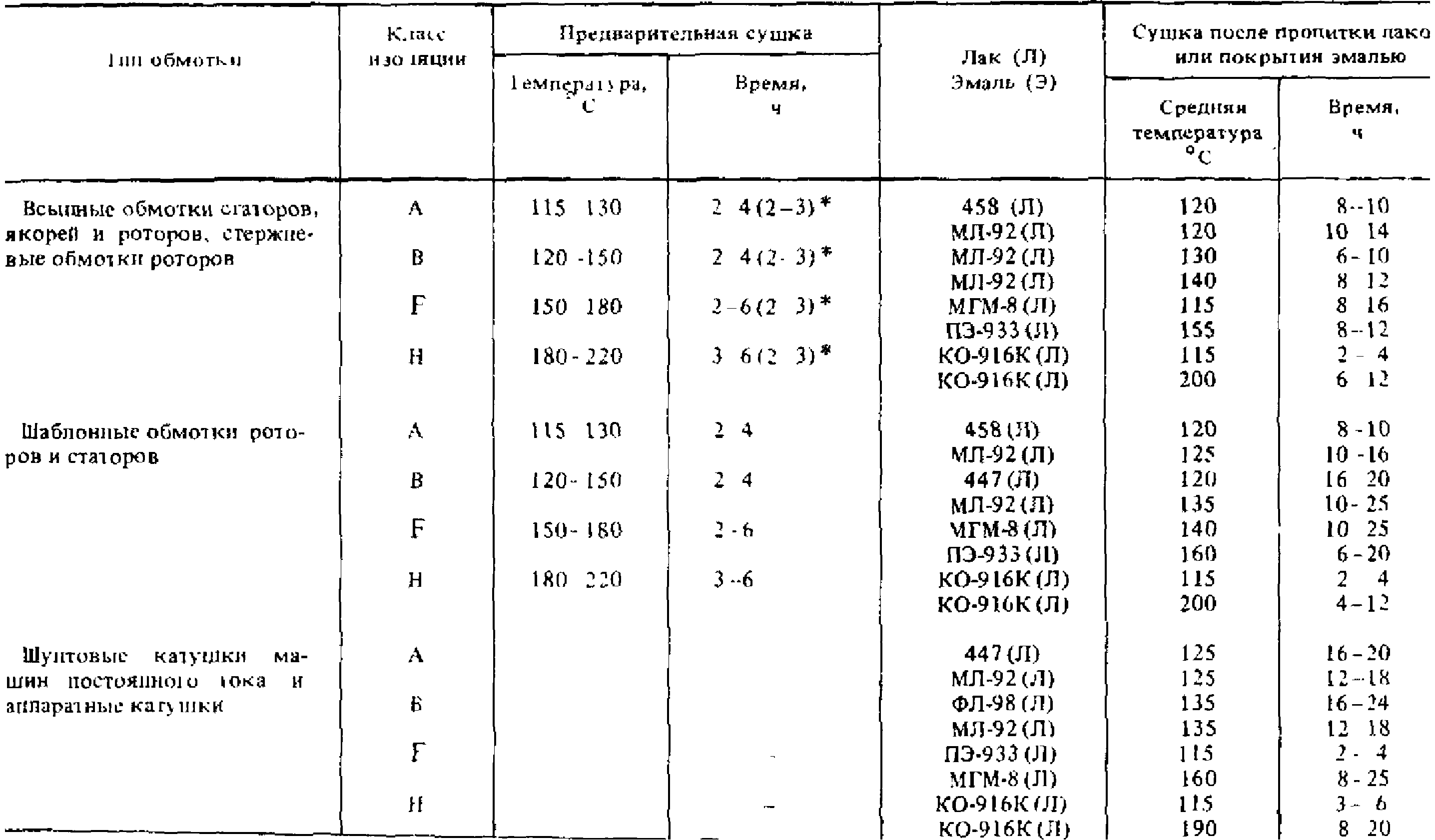

Предварительную сушку производят с целью удаления влаги, находящейся в порах изоляции, и полимеризации клеящих лаков в изоляционных материалов. Длительность ее зависит от типа изоляции, степени ее увлажненности, а также от температуры it способа сушки. Ориентировочный режим предварительной сушки при атмосферном давлении приведен в табл. 4.2. Время сушки следует отсчитывать с того момента, когда температура изделия достигнет указанной величины.

После предварительной сушки обмотки при температуре 60-70 С погружают в лак и выдерживают до полного прекращения выделения пузырьков воздуха, но не менее 20 мин при первой и 10 мин при последующих пропитках. Обмотки электрических машин, работающих в сухих помещениях, пропитывают 1 - 2 раза, а остальных машин - до 5 раз. Якорь электрической машины погружают на столько, чтобы уровень лака на 5-10 мм не доходил до коллектора (контактных колец). Статор же погружают до полного закрытия всего железа, удерживая его под углом 45° к вертикали, При этом стараются избежать того, чтобы его выводные концы погрузились в лак.

Обмотки якорей крупных машин можно пропитать путем окунания их в ванну по секторам. При повороте якоря необходимо следить за тем, чтобы сектор, пропитываемый в данный момент, включал не менее 10% поверхности ранее пропитанною сектора, Допускается пропитку крупных машин производить и путем обливания их лаком. Статор при этом устанавливают в специальный короб для сбора лака, а заливку же начинают с пазов, расположенных вертикально. При этом следят за тем, чтобы лак обязательно попадал в пазы. Затем статор поворачивают и заливают следующие пазы, расположенные вертикально. По окончании пропитки излишкам лака дают стечь. Детали и части машин, не подлежащие пропитке, протирают тканью, смоченной в бензине и затем слегка отжатой. Рекомендуемые пропиточные лаки и режимы сушки после покрытия также приведены в табл. 4.2.

Обмотки, подлежащие повторной пропитке, предварительно очищают от старого эмалевого покрова. При это старую эмаль сначала размягчают в растворителе (метиленхлорид, толуол), а затем удаляют специальными пластмассовыми скребками и сжатым воздухом. Время выдержки в нем обмоток зависит от вида растворителя и типа эмалевого покрова; его определяют путем визуального наблюдения за состоянием эмалевого покрытия при подъеме обмотки из растворителя. Необходимо помнить, что время выдержки обмоток в толуоле в 5-10 раз больше, чем в метиленхлориде.

Таблица 4.2 Режимы сушки изоляции обмоток электрических машин

* В скобках дано время сушки стержневых обмоток роторов.

Еcли эмалевый покров размягчился и начал шелушиться, то обмотки вынимают из растворителя и, пользуясь вытяжным зондом, очищают. После этого их высушивают при температуре 60-70°С и пропитывают лаком.

По завершении пропитки лаками и сушки обмотки покрывают влагостойкой электроизоляционной эмалью, которая с помощью распылителя наносится на теплую, с температурой 60-70°С, поверхность обмотки. Магнитную систему машин постоянного тока эмалируют в два этапа. Сначала покрывают внутреннюю поверхность станины и сердечников (катушки пропитывают отдельно), а затем После монтажа полюсов и выполнения внутренних соединений производят повторное покрытие. в табл. 4.2 приведены и рекомендуемые эмали для покрытия обмоток электрических машин, а также режимы их сушки. После нанесения эмали необходимо сделать выдержку не менее 1 ч и затем производить сушку обмоток.

В качестве растворителей и разбавителей для лаков и эмалей применяют ксилол и толуол. В эмаль КО-9 35 перед употреблением вводят сикатив № 63 или № 64 в количестве 1,75%, а в эмаль КО-911 - отвердитель (полиэтиленполиамин) в количестве 2% от основы эмали. При исправлении мелких дефектов у электрических машин, ремонтируемых на судне, допускается заменять эмаль ГФ-92ГС эмалью ГФ-92ХС, а эмаль КО-935 эмалью КО-911. Время сушки эмалей ГФ-92ХС и КО-911 составляет 24 ч при температуре 20°С и 12 ч - при температуре 120-130 С.

При выполнении работ по пропитке необходимо помнить, что все разбавители и растворители токсичны. Работать с ними следует в специальных камерах с вытяжной вентиляцией и в респираторах. Необходимо строго выполнять правила техники безопасности и противопожарной охраны. Надо твердо помнить, что все растворители и разбавители (кроме метиленхлорида) огнеопасны, а их пары могут образовывать взрывоопасную смесь.