Сушка изоляции электрических машин может быть выполнена одним из следующих методов·

а) внешним нагреванием;

б) действием инфракрасных лучей;

в) нагреванием вследствие индукционных потерь;

г) нагреванием электрическим током.

Сушка внешним нагреванием.

Ее можно производить в печах, шкафах или специальных ящиках. В качестве источника тепловой энергии могут служить электрические или паровые нагревательные элементы (калориферы), а также реостаты или лампы накаливания. Для обеспечения в процессе сушки вентиляции в сушильных шкафах (печах) делают два отверстия, нижнее и верхнее, которые расположены с противоположной стороны по отношению друг к другу. Приток сухого холодного воздуха производится через нижнее отверстие, выход нагретого увлажненного через верхнее

Крупные электрические машины, имеющие разъемную станину, можно сушить на месте их установки, предварительно демонтировав полюса и установив вместо них нагреватели. Иногда в условиях судна сушку машин производят следующим образом: на машину, накрытую брезентом или асбестовым полотнам, направляют струю теплого воздуха. При сушке внешним нагревателем поддерживают температуру 90° С для крупных машин и 110°С - для остальных.

Сушка изоляции машин под действием инфракрасных лучей.

Она производится с помощью специальных сушильных ламп типа ИКЗ мощностью 250 , 500 или 1000 Вт. Эти лампы имеют большую отдачу в области инфракрасных тепловых лучей. Специальные отражатели, поставляемые комплектно с лампой, обеспечивают более полное использование теплового потока за счет равномерного распределения его на поверхности электрической машины. Этот метод обеспечивает сушку по всему объему изоляции, а не только в направлении от поверхности в глубину, как при сушке калориферами. Поэтому при использовании инфракрасных лучей сокращается продолжительность сушки и, следовательно, экономится электрическая энергия. Сушка осуществляется в специальных камерах, имеющих надежную вентиляцию.

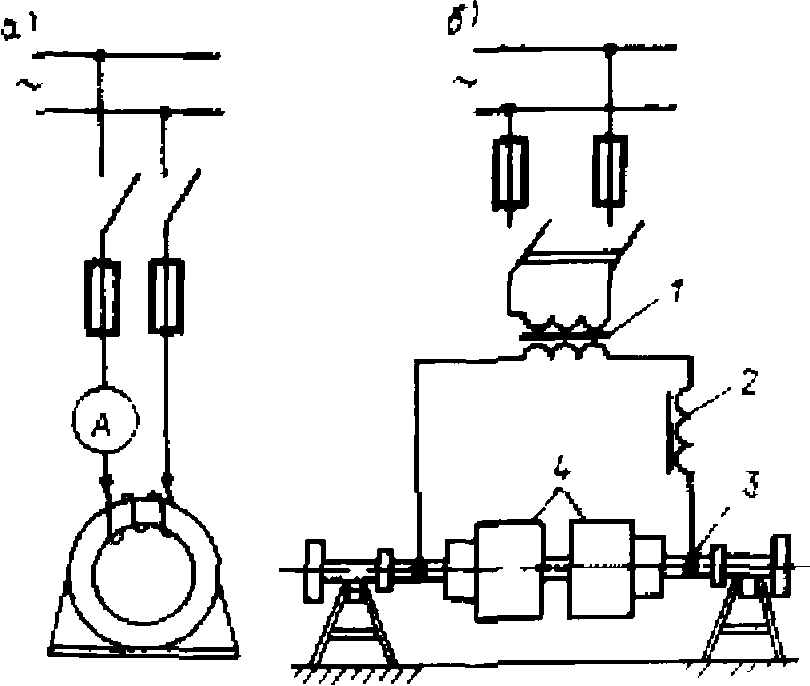

Рис. 4.1. Сушка нагреванием вследствие индукционных потерь: а - подключение обмотки; б - схема одновитковой сушки

Сушка нагреванием вследствие индукционных потерь.

Метод основан на способности переменного магнитного потока вызывать в активной стали машины появление вихревых токов, нагревающих сталь, тепло от которых передается обмотке, и в результате происходит сушка изоляции. При этом методе на статор (станину) электрической машины наматывают намагничивающую обмотку из изолированного провода, как показано на рис. 4.1, а. Ее можно наматывать прямо на станину при собранной машине. Число витков W намагничивающей обмотки определяется по формуле W = A5U/(QB), где U- напряжение, подводимое к обмотке, В; Q - активное сечение стали, М ; В - индукция, Т.

МДС, создаваемую этой обмоткой, определяют по формуле AW = 100πD0AW0, где D0- средний диаметр витка намагничивающей обмотки, м; AW0- удельная МДС, значение которой зависит от марки стали и индукции в ней.

Индукция, Т | Удельная МДС, А | |

Трансформаторная сталь | Динамная сталь | |

0,5 | 0,70-0,85 | 1.50 |

0,6 | 1,00-1,20 | 2,20 |

0,7 | 1,30-1,45 | 2,75 |

Величину тока намагничивающей обмотки определяют по формуле I= (АW) /W. Сечение провода выбирается таким, чтобы нагрузка была в пределах 50-70% номинальной. Постоянство температуры нагрева поддерживается периодическим отключением намагничивающей обмотки.

Довольно успешно для увлажненных крупных судовых электрических машин используют способ одновитковой индукционной сушки, показанный на рис. 4.1, б. Один конец вала и подшипник изолируют, к валу же собранного двигателя с помощью хомутов 3 подводят пониженное напряжение, например от сварочного трансформатора. Хомуты выполняют из меди толщиной не менее 5 мм и шириной 100-150 мм. Величину тока определяют опытным путем по скорости нарастания температуры. Ее регулировка производится при помощи дросселя 2. В такой схеме вал двигателя является первичным намагничивающим витком. В активной стали якоря 4 индуцируются вихревые токи, которые нагревают сталь, а вместе с ней и изоляцию машины.

*Трансформаторной (легированной) сталью принято называть электротехническою сталь с добавками кремния или алюминия 3-5%, а динамной - сталь с добавками этих же элементов до 3%. (Прим, научн. ред.).

Таблица 4.1. Температуры сушки в зависимости от класса изоляции

Класс изоляции | Оптимальная температура сушки, °С | Максимально допустимая температура сушки, °С | |

при атмосферном давлении | в вакууме | ||

Υ | 100-105 | 80-90 | 110 |

А | 110-120 | 80-100 | 130 |

Е | 120-130 | 90-100 | 140 |

В | 130-150 | 100-120 | 160 |

F | 150-170 | - | 180 |

H | 180-200 | - | 220 |

Сушка изоляции электрическим током.

Она должна производиться с соблюдением следующих условий, корпус двигателя необходимо надежно заземлить, в питающую цепь следует включить рубильник или его заменяющий отключающий аппарат, а также предохранитель и амперметр; температура в наиболее нагретом месте не должна превышать 70° С для обычной изоляции и 130-150° С - для кремнийорганической. Нагрев изоляции должен производиться постепенно при периодических измерениях сопротивления изоляции мегаомметром на напряжение 500 В. Последние производятся при выключенной питающей установке.

Выбор метода и режима сушки.

Решение этой задачи во многом зависит от местных условий, имеющихся возможностей, требований к удобству использования тех или иных средств, а также от степени увлажненности изоляции. Так, например, сильно увлажненные обмотки с сопротивлением изоляции менее 0,1 МОм необходимо сначала просушить методом внешнего нагревания. После превышения величины сопротивления изоляции 0,1 МОм можно применять и другие методы сушки, которые в данных условиях могут оказаться проше и удобней [2, 10]. При любом методе процесс сушки не должен быть слишком интенсивным, чтобы не вызывать вспучивания изоляции и, как следствие, ее механических повреждений (тепловое старение). Так, для сильно увлажненной изоляции максимально допустимая скорость повышения температуры составляет 10оС/ч.

Рис. 4.2. Изменение температуры t и сопротивления R изоляции в процессе сушки

В последнее время стал внедряться метод ускорения внутренней диффузии влаги. Он заключается в том, что температуру сушки периодически изменяют, доводят до максимально возможной при данном методе, после чего отключают источник тепла, и обмотка охлаждается. Затем цикл повторяется несколько раз. Этот метод прост, при его использовании сокращается время сушки и достигается экономия тепловой или электрической энергии. Сушку обычно производят при атмосферном давлении, по в целях ускорения процесса иногда применяют и вакуумную сушку, при которой испарение влаги происходит более интенсивно, а температура может быть значительна снижена.

При выборе режима сушки исходят из класса нагревостойкости изоляции.

Ориентировочные режимы сушки с указанием максимально допустимых температур приведены в табл. 4.1.

Время сушки для каждого типа машин определяется практически по „кривым сушки", показанным на рис. 4.2. Изменение сопротивления изоляции при установившейся температуре нагрева якоря зависит от влажности.

В начальный период по мере нагревания обмотки температура ее повышается, а сопротивление изоляции уменьшается. По истечении некоторого промежутка времени температура обмотки остается практически неизменной (точки В и О, а сопротивление ее достигает минимальной величины (точка F). Это значит, что обмотка прогрелась полностью. С этого момента сопротивление R непрерывно увеличивается до максимального значения (точка F). По достижении точки Е заданную температуру выдерживают в течение 3—4 ч. Этого времени, как правило, достаточно для полной сушки.

Температуру и сопротивление изоляции в начале сушки измеряют через каждые 15—30 мин, а по достижении установившейся температуры -через 1 ч. Процесс сушки можно контролировать и по значению коэффициента абсорбции (см, главу 1 § 5). При Ка > 1,25 -1,30 сушка считается законченной.