5. ИССЛЕДОВАНИЕ ЭКРАННЫХ ТРУБ КОТЛОВ ВЫСОКОГО И СВЕРХВЫСОКОЮ ДАВЛЕНИЯ, ПОВРЕЖДЕННЫХ В РЕЗУЛЬТАТЕ ВОДОРОДНОГО ОХРУПЧИВАНИЯ

Рис. 10. Зависимость количества повреждений от продолжительности эксплуатации экранных труб.

Авторами исследовались 37 хрупких бездеформационных разрушений парогенерирующих труб, происшедших на ряде ТЭС. Это позволило получить широкий спектр характерных повреждений труб по времени эксплуатации их до разрушения (рис. 10). На всех ТЭС применялись гидразинная обработка питательной и фосфатирование котловой воды. При этом соблюдались либо режим чисто фосфатной щелочности, либо фосфатнощелочной режим с содержанием свободного едкого натра не более 10% общего солесодержания котловой воды, включая фосфаты.

В данной работе не рассматриваются повреждения, которые вызывались несоответствующей обработкой питательной или котловой воды, дефектами металла и другими нарушениями эксплуатационных правил. Повреждения экранных труб происходили на 16 котлах типов ТГМ-96, ТГМ-84, ТМ-84 (давление в барабане 155 кгс/см2) в зонах максимальных тепловых потоков при работе на мазуте.

Исследованию подвергались участки поврежденных и расположенных рядом с ними контрольных труб в зонах наибольших и минимальных локальных тепловых потоков. Выборочно исследовали также металл не находящихся в эксплуатации "поставочных труб". Все вырезки труб подвергались металлографическому исследованию под оптическим микроскопом. Ферритно-перлитная структура металла была однородной и соответствовала седьмому-восьмому баллу стандартной шкалы зернистости. Зерна перлита в металле большинства труб имели пластинчатое строение. На некоторых трубах с огневой стороны отмечалась сфероидизация перлита, но увеличение наружного диаметра труб при этом, как правило, отсутствовало.

Рис. 11. Приспособление для испытаний кольцевых образцов.

Различие пределов прочности на продольных и кольцевых образцах было минимальным на участках контрольных и поврежденных труб, не имеющих признаков внутрикотловой коррозии и значительно возрастало при наличии в металле микроструктурных повреждений под действием водорода. Обработка результатов сравнительных испытаний показала, что предел прочности, определяемый на кольцевых образцах, является чувствительной характеристикой необратимого водородного охрупчивания металла (рис. 12).

Магнетитная пленка на внутренней поверхности труб исследовалась под оптическим микроскопом. Рентгеноструктурное исследование фазового состава пленки производили выборочно на наиболее представительных поврежденных трубах. Электролитически изолированные анодные осадки получали послойным стравливанием внутренней поверхности труб, а также поверхности изломов(мест разрушения) в нейтральном электролите состава 75 г хлористого калия и 5 г лимонной кислоты на 1 л воды, плотность тока 0,02 А/см2. Анализу подвергались осадки как непосредственно после электролитического выделения, так и после последующей обработки (кипячение примерно в 2 н-м растворе соляной кислоты) с целью выявления примесей, присутствующих в небольших количествах в осадке. При наличии легко отслаивающейся магнетитной пленки производили также ее механическое отделение.

В большинстве обследованных случаев рост коррозионной пленки происходил, видимо, за счет преимущественного продвижения в глубь металла тонких лепестков или иглообразных отростков окисла по границам зерен (рис. 14, в). То, что скорость окисления межзеренного вещества существенно превышала общую скорость окис ления металла, легко прослеживалось по остаткам ферритных зерен в магнетитной основе коррозионной пленки. Рентгеноструктурным анализом в коррозионной пленке наряду с основной составляющей — магнетитом.

Наряду с магнетитом в трещинах и в коррозионной пленке на внутренней поверхности труб рентгеноструктурным анализом выявились также соединения типа волластонита CaSiO3. Представляют интерес волнообразно-шероховатые отложения магнетита, обнаруженные на ряде контрольных и поврежденных труб солевого и чистого отсеков котлов ТГМ-84 и ТГМ-96. На контрольных неповрежденных трубах отложения располагались в виде волн с шагом 25 — 35 мм почти равномерно по внутренней поверхности и существенно не отличались по величине на огневой и тыльной сторонах труб. На разрушенных трубах волнообразные отложения обнаруживались только на поврежденных участках и шаг волны составил несколько миллиметров (рис. 14,д). В обследованных случаях толщина волнообразных магнетитных отложений не превышала 0,25 мм. Рост волнообразно-шероховатых отложений магнетита впервые был отмечен и исследован в 1968 г. в испарительных трубах котлов СКД Бенсона [41]. Твердая магнетитная пленка состоит из двух слоев. Первоначальная поверхность трубы становится границей между внутренним (топотактическим) и внешним (эпитактическим) слоями. Эпитактический слой образуется из крупных монокристаллов, которые прочно прирастают к топотактическому слою. Волнообразная шероховатость обусловлена структурой этого внешнего слоя, причем скорость потока оказывает существенное влияние на образование отложений. Образование волнообразной «рифовой» структуры происходило на котлах СКД Бенсона при скорости потока 3 и 9 м/с. Сообщалось также о повышении гидравлического сопротивления в котельных трубах из- за отложений типа «рифов» и «дюн». Это связывают с тем, что как в потоке воды, так и газа осадок распределяется не ровной поверхностью, а дюнами, как и в случае действия ветра на песок («свеи»). Поверхность, которая имеет равномерную шероховатость, оказывает потоку не столь большое сопротивление, как поверхность «дюн», так как при этом на обратной стороне дюн происходит образование вихрей, которые представляют собой вид обратного (встречного) течения. Причины образования волнообразных отложений требуют специального обсуждения.

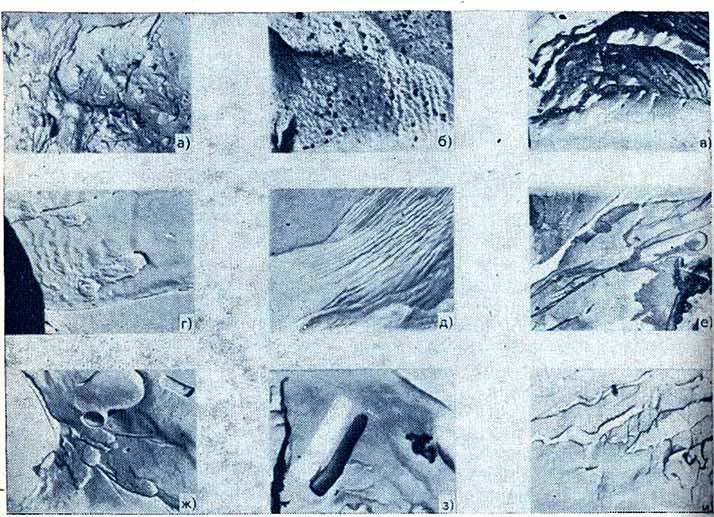

Рис. 15. Вид изломов кольцевых образцов, отобранных из труб, разрушившихся в результате водородного охрупчивания металла.

а — темная зона излома — межзеренное разрушение; светлая — смешанный характер разрушения (межзеренный и по телу зерен); б — шиферный излом; в — расслоение.

Внешние признаки перегрева металла поврежденных и контрольных труб отсутствовали. Разрывы происходили, как правило, без увеличения наружного диаметра труб и имели тупые слоистые края. Поверхности изломов поврежденных труб и кольцевых образцов имели шиферный, слоистый рельеф и во многих случаях содержали темную шероховатую зону межзеренного разрушения с внутренней стороны трубы (рис. 15, в).

Кольцам зерен нетипично для обычного разрушения ферритно-перлитных сталей. Проявление эффекта межзеренного ослабления считается одним из первых признаков действия водорода на сталь при повышенных температурах [20,27].

Расслоение мягких сталей, вызванное водородом и происходящее зачастую с образованием пузырей, нередко отмечается на нефтяном и химическом оборудовании, работающем в агрессивных водородсодержащих средах [17, 27]. При прокатке образуется механическая волокнистость металла за счет вытянутых в ряды неметаллических включений и т. д. Создаются ослабленные поверхности, ориентированные по направлению проката и имеющие пониженное сцепление между собой. При обычных испытаниях такой материал может оказаться практически изотропным. Давление водорода, скапливающегося у неметаллических включений, оказывается достаточным для разделения поверхностей с ослабленным сцеплением. На рис. 13 приведен график зависимости между пределом прочности при разрыве продольных σвк, и кольцевых образцов σвк, полученной для металла труб, испытанных после нормальной эксплуатации: ![]() и после водородной атаки

и после водородной атаки![]() 0,08σвк. Значения предела прочности в поперечном направлении были меньше его значений в продольном направлении только для хрупкого состояния.

0,08σвк. Значения предела прочности в поперечном направлении были меньше его значений в продольном направлении только для хрупкого состояния.

Таким образом, предел прочности кольцевых образцов металла, подвергшегося водородной атаке, больше характеризует сопротивление разрушению, чем обычно используемые показатели пластической деформации. До недавнего времени считалось, что прочность пластичных конструкционных материалов целиком определяется сопротивлением пластической деформации, поэтому характеристики разрушения часто недооценивали. Парогенерирующие трубы современных котлов фактически работают в жестких условиях регламентированного разрушения в упругой и пластической области деформаций и эпизодического воздействия коррозионной среды. Характеристики разрушения обычно имеют большую анизотропию, чем характеристики пластической деформации [42]. Полученные результаты указывают на необходимость определения анизотропии при оценке работоспособности металла парогенерирующих труб. Такая оценка довольно просто достигается при испытаниях кольцевых образцов и является чувствительным показателем водородного охрупчивания металла. Объяснить анизотропию сопротивления разрушению металла поврежденных труб оказывается возможным только избирательным физико-химическим действием среды (наводороживанием) на геометрически ориентированную структуру (механическую текстуру) металла. Определение остаточного водорода показало его повышенное содержание в металле стенки с огневой стороны труб до 2,5— 43 см3/100 г по сравнению с боковой и тыльной сторонами, где количество остаточного водорода было существенно меньшим и составляло 0,5—2,5 см3/100 г.

Рис. 16. Фрактограммы металла труб, разрушившихся в результат водородного охрупчивания.

а — и — Х 5600.

По-видимому, различие лежит не в совершенно различных особенностях этих разрушений, а скорее в соотношении этих особенностей. Так, при водородном охрупчивании обнаруживается больше гребней разрыва, чем при коррозии под напряжением, которой в свою очередь более свойственно вторичное растрескивание. Электронно-фрактографическое исследование показало, что темный излом около внутренней поверхности трубы характеризуется в основном межзеренным разрушением (рис. 16,б). На поверхностях зерен обнаруживают включения вторичной фазы размером 0,1—1 мкм (рис. 16, а), значительное количество очень мелких округлых впадин размером менее 0,1 мкм, микроусталостные полоски (рис. 16, в) и траковые следы (рис. 16,г). Последние имеют вид параллельно расположенных рядов ямок, напоминающих отпечатки траков гусеничных машин и обнаруживаются при усталостных испытаниях в атмосфере водорода [45]. Ряды ориентированы в направлении фронта трещины, они обычно сгруппированы в определенных фасетках, границы которых, вероятно, являются границами зерен.

Предполагается, что траковые следы являются результатом диффузии водорода в область высоких всесторонних растягивающих напряжений около вершины трещины. На протяжении сжимающего полуцикла водород молизуется в микропорах, которые при разрушении оставляют на поверхности излома следы ямок. Участки излома свидетельствуют о том, что в этом микрообъеме напряжения перед фронтом трещины достигали предела текучести материала и действовал механизм пластической усталости [45]. Наличие бороздок в изломе .малоуглеродистой котельной стали является свидетельством значительных перегрузок при циклическом нагружении.

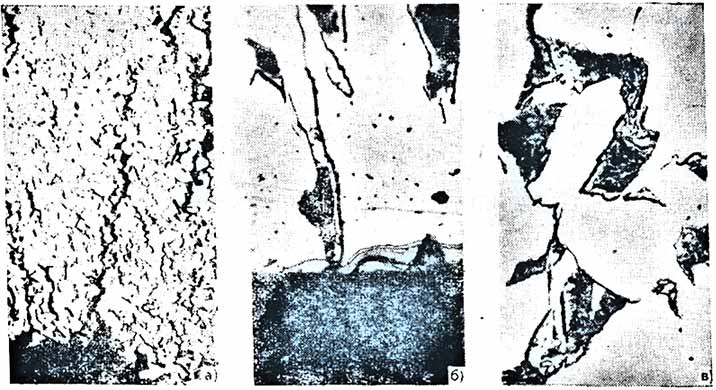

Рис. 17. Характер распространения трещин по ликвационным полосам и сульфидным включениям (травление медистым реактивом Обергоффера).

а — на внутренней поверхности трубы (Х100); б — в стенке трубы (Х300)

Тангенциальные растягивающие напряжения от внутреннего давления среды в парогенерирующих трубах составляют около 7 кгс/см2. Однако при изменениях коэффициента теплопередачи а, связанных, например, с попаданием в область нестабильного кипения котловой воды, напряжения могут превышать предел текучести материала [40, 43]. Таким образом, связь нестабильного кипения котловой воды и водородных повреждений труб подтверждается результатами электронно-фрактографических исследований. Модель водородного охрупчивания экранных труб, учитывающая эту связь, была предложи на нами ранее [13]. Избирательное физико-химическое действие среды на разрушение металлов прослеживалось как в строении изломов, так и на микрошлифа, отобранных от краев разрывов поврежденных труб. Пре имущественное растрескивание происходило вдоль белых ликвационных полос по расположенным в них вытянутым сульфидным включениям, т. е. по наиболее загрязненным участкам металла (рис. 17).

Рис. 18. Полосчатая обезуглероженность металла с внутренней поверхности трубы.

Наличие в стали вытянутых сульфидных включений способствует выделению водорода, образованию метана и, возможно, сероводорода на границе металл - включение, что вызывает расслоение и растрескивание металла в направлении прокатки [15, 17].

На рис. 17,б показана микротрещина, распространяющаяся от сульфидного включения, расположенного в объеме металла. Сульфидные включения были настолько вытянуты в направлении прокатки, что толщина их порой находилась на пределе разрешающей способности оптического микроскопа МИМ-8М и выявление их в нетравленом виде было затруднительным. Надежное выявление сульфидных включений оказалось возможным только после травления микрошлифов щелочным раствором пикрата натрия. Углеродистую сталь при повышенных температурах и давлениях — обезуглероженность внутренней поверхности со стороны факела, ферритные оторочки по границам перлитных зерен, газовые пузыри по границам зерен и вблизи цементитных выделений. Но наиболее интересным результатом развернутого анализа явилось обоснование закономерного появления ближнего и дальнего максимумов на кривой временной зависимости повреждаемости парогенерирующих труб (см. рис. 10). Разрушения труб в пределах ближнего и дальнего максимумов четко различались по воздействию водорода; пространственно — по толщине стенки трубы; по особенностям его реакции с прочностным каркасом стали, составленным из перлитных зерен.

Рис. 19. Растрескивание металла с внутренней поверхности трубы при водородной атаке.

а — труба заднего экрана котла ТГМ-96 после 30 тыс. ч эксплуатации (Х100), шлиф нетравлен; б — труба бокового экрана котла ТГМ-96 после 17 тыс. ч эксплуатации (Х600); в — ферритные оторочки в перлитных зернах и межзеренные микротрещины (Х600).

Ближний максимум повреждаемости приходится на 10—20 тыс. ч эксплуатации, т. е. наступает после 2—3 лет работы экранной трубы (см. рис. 10). Наибольшему воздействию в этот период подвергается металл с внутренней поверхности стенки трубы. Воздействие водорода оказывается достаточно сильным, чтобы его можно было охарактеризовать как водородную атаку.

Водородная атака на сталь происходит в условиях динамического воздействия градиента концентрации водорода и характеризуется необратимыми повреждениями структуры металла. Атака проявлялась в виде сильного межзеренного растрескивания и обезуглероживания поверхностных слоев металла со стороны воды на глубину до 2 мм (рис. 19). Эти ослабленные слои металла соответствовали темной зоне межзеренного разрушения в изломах кольцевых образцов. Поверхностные газовые пузыри различных размеров или их полости, заполненные окислами, располагались вблизи внутренней поверхности огневой стенки труб (см, рис. 14, в). Фронт обезуглероживания в большинстве случаев выявлялся отчетливо. Обычно четкий фронт обезуглероживания отмечается при одностороннем доступе водорода, когда существует достаточный градиент его концентрации. В условиях всестороннего доступа водорода, которые реализуются, например, при испытаниях в водородсодержащей атмосфере автоклава, градиент концентрации водорода отсутствует и фронт обезуглероживания размыт или совсем не обнаруживается. При водородной атаке обезуглероживание и растрескивание металла являются в какой-то мере конкурирующими процессами, в том смысле, что растрескивание опережает видимое обезуглероживание. Глубина растрескивания под действием газообразного водорода хорошо коррелирует с величиной квадратного корня от давления газа.

Процесс обезуглероживания резко интенсифицируется после того, как произошло растрескивание. В исследованных повреждениях труб ближнего максимума это выражалось в образовании ферритных оторочек, представляющих собой локальную обезуглероженность по границам перлитных зерен, и в появлении «перлитных» трещин в результате раскалывания перлитных зерен под давлением накапливающегося газа. Тонкие межзеренные трещины в обезуглероженной зоне со стороны внутренней поверхности были заполнены магнетитом. Однако в ряде случаев внимательное изучение под оптическим микроскопом при увеличении Х1500 позволило установить, что очень тонкие межзеренные микротрещины в необезуглероженном металле распространяются по цепочкам микропор, имеющих диаметр около 10-4 см и находящихся друг от друга на расстоянии нескольких диаметров. В дефектном приповерхностном слое металла выявлялись линии скольжения, проходящие по телу ферритных зерен, а также содержащие цепочки мелких пор.

Исходя из данных наблюдений, представляет интерес оценка возможности растрескивания металла труб в пределах ближнего максимума повреждаемости под действием водорода, т. е. без образования метана. Для оценки концентрации водорода в металле Сн, при которой будет происходить рост поры до наибольшего радиуса, при расстоянии между порами 2r* можно воспользоваться выражением, полученным из работы [47]:

Сн=σуr3макс/ RTr*3’

где σу — предел текучести; R=0,082 — газовая постоянная.

Так, для σγ=16 000 кгс/см при рабочей температуре 400°С, т. е. 673 К, ![]() получаем

получаем ![]() /100 г металла. Эта концентрация близка к фактическим значениям содержания водорода в металле труб, разрушившихся вблизи первого максимума повреждаемости. Наибольшее содержание водорода отмечалось именно в металле труб, разрушившихся после 10—20 тыс. ч работы, и достигало 43 см /100 г металла. Несмотря на то что разрушенный металл имел все признаки реакционного охрупчивания*, т. е. водородной атаки, нельзя, однако, отрицать и возможность межзеренного разрушения из-за прямого воздействия водорода, поступающего из котловой среды, без образования метана.

/100 г металла. Эта концентрация близка к фактическим значениям содержания водорода в металле труб, разрушившихся вблизи первого максимума повреждаемости. Наибольшее содержание водорода отмечалось именно в металле труб, разрушившихся после 10—20 тыс. ч работы, и достигало 43 см /100 г металла. Несмотря на то что разрушенный металл имел все признаки реакционного охрупчивания*, т. е. водородной атаки, нельзя, однако, отрицать и возможность межзеренного разрушения из-за прямого воздействия водорода, поступающего из котловой среды, без образования метана.

Характер структурных повреждений металла со стороны воды свидетельствует о неравномерном распределении водорода по толщине стенки. По-видимому, неравномерность его распределения будет ближе к получаемой в условиях наводороживания стали катодной поляризацией. Так, по данным работы [48], в условиях катодного наводороживания водород оказался распределенным в слое толщиной 0,6 мм, возрастая от уровня металлургического водорода, равной примерно 1,2 мл/100 г, до десятков миллилитров по зависимости, близкой к параболической. Указанное неравномерное распределение водорода остается и при «сквозной» диффузии через стенку трубы. В [49] высокие скорости проникновения водорода в условиях химического и электрохимического воздействия также связываются с большими концентрациями водорода в поверхностных слоях металла.

Представления о существовании первоначального этапа межзеренного растрескивания, на котором действует механизм собственно водородного охрупчивания окружающей средой, поддерживаются и результатами нескольких исследований, когда разрушения происходили по очень тонким трещинам с параллельными краями. Обезуглероженность металла в таких случаях была мала или вовсе не обнаруживалась.

Таким образом, результаты исследований труб, разрушившихся в пределах ближнего максимума повреждаемости, позволяют сделать некоторые обобщения. Магнетитная пленка защищает стенку трубы от «потери металла», что по существующим представлениям связало с преимущественной диффузией гидроксил-иона ОН- к поверхности раздела окисел — металл или закупоркой пор магнетита растворимыми формами железа и направлением потока водорода наружу через стенку трубы [50]. Подповерхностные слои металла разрушившихся труб были настолько разрыхлены, что представляется маловероятной возможность образования из них качественной защитной пленки. Из такого дефектного материала следует ожидать получения прежде всего пористой магнетитной пленки и только затем возможна закупорка пор, например, осаждением в них растворимых форм железа. В связи с этим представляет интерес поведение в эксплуатации тонких поверхностных слоев металла, контактирующих с магнетитной пленкой.

Известно, что неоднородность свойств металла и окисла приводит к появлению на поверхности раздела между ними сил, которые препятствуют выходу дислокаций на поверхность металла и заметно влияют на механические свойства, связанные с движением дислокаций [51]. Так как водород выделяется на поверхности раздела окисел — металл, то в поверхностном слое концентрация его будет более высокой, чем в основном металле стенки.* То есть наводороживания с последующим образованием продуктов

Процесс разрушения по такому механизму [56] протекает постепенно, но с самоускорением. По мере роста давления газа Н2 и СН4 в микротрещинах увеличиваются как растягивающие напряжения, так и их поверхности. Это в свою очередь еще больше повышает растворимость водорода в поверхностных слоях металла, что ускоряет рост давления метана (инкубационный период), пока оно не достигает критического значения, достаточного для развития микротрещин.

Лимитирующей стадией процесса является скорость выделения водорода на межфазной поверхности окисел — металл. Однако образующийся при окислении стали водород расходуется наиболее «экономно» при разрушении трубы именно по изложенному механизму «концентрирования» в поверхностных слоях. В результате межзеренного растрескивания реакционная поверхность окисления стали горячей водой увеличивается в десятки и даже сотни раз. Соответственно резко увеличивается количество выделяющегося реакционного коррозионноактивного водорода. Действует своеобразный «генератор водорода». Выход водорода по реакциям (3) и (4) увеличивается с понижением температуры [53], так же как и образования метана [19], и, по-видимому, эти процессы наиболее сочетаются именно при нормальных температурах эксплуатации металла парогенерирующих труб (400—450°С). После появления трещин на внутренней поверхности стенки трубы поверхностный слой, ответственный за разрушение, перемещается на глубину растрескивания и в нем повторяются процессы разрыхления металла и «концентрирования» водорода, но протекают они более ускоренно.

Достоинством предлагаемой модели разрушения парогенерирующих труб является то, что она допускает объяснение растрескивания металла парогенерирующих труб в условиях одновременного действия и водородного охрупчивания и циклических нагрузок. Необходимость учета последних в модели разрушения следует из результатов электронно-фрактографических исследований, выявивших в объеме металла микроучастки предразрушения от циклических нагрузок. Экспериментальное изучение модели разрушения поверхностного слоя проводилось при коррозии под напряжением [54]. Наблюдалась хорошая корреляция между уменьшением сопротивления металла растрескиванию и коэффициентом интенсивности напряжений в поверхностном слое. Модель поверхностного слоя использовалась также для объяснения усталостных разрушений. Напряжения в поверхностном слое увеличиваются соответственно числу циклов, и распространяющаяся трещина образуется после того, как они достигают критического значения. Таким образом, разрушение труб в пределах первого максимума повреждаемости зарождается в поверхностных слоях металла по типу водородного охрупчивания окружающей средой (под действием собственно водорода), а затем переходит в стадию водородной коррозии, при которой интенсивно разрушается карбидная составляющая стали.

Нередко отмечается образование слоистого магнетита па внутренней поверхности парогенерирующих труб, металл которых содержит структурные повреждения от воздействия водорода. В таких случаях можно по слоям магнетита приблизительно оценить толщину разрыхленного поверхностного слоя металла, ответственного за «концентрирование» водорода. Так, на рис. 14,д показан слоистый магнетит на внутренней поверхности трубы. Толщина отдельного магнетитного слоя составляет около 3-7 мк и, по-видимому, близка к толщине разрыхленного поверхностного слоя металла. По другой оценке глубина разрыхленного поверхностного слоя металла, расположенного под «исходной» магнетитной пленкой, может быть до 50—100 мкм по аналогии с коррозионным растрескиванием [54].

Разрушения труб, соответствующие дальнему максимуму повреждаемости (50—60 тыс. ч), имели следующие особенности: фронт обезуглероживания металла с внутренней стороны стенки труб отсутствовал. В местах разрушения отсутствовали «ферритные оторочки» по границам перлитных зерен, но всегда присутствовала дифференциация перлита и отмечалась его обезуглероженность.

Часто «рассасывание» перлитных зерен сопровождалось ростом газовых пор по границам зерен, и образующиеся трещины имели уширение (зияние), вызываемое давлением скапливающегося в них газа. О таких трещинах действительно можно было сказать, что они распространяются по вязкому механизму.

Рис. 20. Повреждение микроструктуры металла под воздействием водорода при длительной эксплуатации труб.

а — «рассасывание» перлитных зерен и газовая пористость металла (Х1000); б — то же (Х1500); в — крупные газовые поры в наружных поверхностных слоях металла с огневой стороны стенки трубы (Х100).

Наиболее замечательная особенность разрушении труб после длительных сроков эксплуатации состояли в распределении повреждаемости металла по толщине стенки трубы. Со стороны факела вблизи наружной поверхности в металле происходило преимущественное разрастание газовых пузырей. Вблизи газовых пузырен обнаруживалась более заметная обезуглероженности. Газовые пузыри в подповерхностных слоях металла часто соединялись с наружной поверхностью микротрещинами. Их образование можно объяснить тем, что давление газа в близких к поверхности порах в определенный момент насыщения становится достаточным для деформирования и разрыва металлической перепонки, отделяющей газовый пузырь от наружной поверхности трубы Размеры газовых пузырей были наибольшими вблизи наружной поверхности и уменьшались по направлению к внутренней поверхности трубы. Известно, что при высокотемпературном наводороживании происходит увеличение удельного объема стали или разбухание. Это явление начинается уже при 300—310° и быстро увеличивается с ростом температуры. Так, при 500°С и давлении водорода 400—600 кгс/см2 увеличение длины и диаметра цилиндрических образцов достигало 4—6%.

В результате «разбухания» слоев металла, расположенные у наружной поверхности трубы переходят в напряжения растяжения. Если растягивающие напряжения, действующие на внутренней поверхности, превышают предел текучести металла, то возможна потеря устойчивости и появляется характерное искажение формы поперечного сечения трубы (рис. 21, б, в). Хорошо изученные случаи разрушения трубчатых изделий от распирающего действия азотированного слоя происходят таким же образом [55]. Решающее значение при аналогичных разрушениях материала имеет скрытая энергия, вызванная совместным действием внутренних напряжений от приложенной нагрузки. Это показывает, что разрушения труб после длительной эксплуатации связаны с действием механизма «концентрирования» водорода, который накапливается в наружных слоях металла с огневой стороны трубы. Перемещение механизма «концентрирования» водорода к наружной поверхности стенки связано с существованием значительного температурного градиента по ее толщине и указывает на создание условий, в которых затрудняется удаление водорода с поверхности трубы.

Высокий температурный градиент но толщине стенки парогенерирующей трубы (до 80°С) приводит к появлению термоосмоса и вызывает термодиффузию атомов водорода в направлении более высокой температуры, т. е. к наружной поверхности. При этом термодиффузия совпадает с направлением диффузии под действием градиента концентрации [56]. Представляет интерес сравнительная оценка движущей силы диффузии Fc в стенке трубы.

Сила диффузии, обусловленная градиентом концентрации,

![]()

где Сн — концентрация водорода; а — постоянная Больцмана; Т — температура, К.

Сила диффузии, обусловленная температурным градиентом,

![]()

где Q* — феноменологическая теплота переноса.

Сравним силы диффузии Fc и Fт. Принимая среднюю температуру стенки трубы 410°С, разность температур наружной и внутренней поверхностей трубы 80°С, Q =—8100 кал/г-атом получаем: Fc=0,948·10-13 дин/атом; Fт=1,1·10-13 дин/атом, т. е. силы термодиффузии и градиента концентрации сравнимы по значению, а термоосмос может приводить к пересыщению водородом наружных слоев металла стенки трубы. Общая сила диффузии водорода в стенке

![]()

В наружных слоях металла существуют также более благоприятные температурные условия для протекания реакции образования метана и роста газовых пузырей. Однако заметное «концентрирование» водорода оказывается возможным лишь при условии тормозящего действия на процесс его удаления из металла и присутствия окисной пленки, покрывающей наружную поверхность трубы. Особенно эффективно тормозят водородопроницаемость сталей окисные пленки, содержащие серу [49] и соединения ванадия. Представление о «концентрировании» водорода в результате тормозящего действия серы на процесс его удаления из металла соответствует и нашим наблюдениям. Так, наиболее выраженное разрастание газовых пузырей отмечалось при обследовании случаев разрушений парогенерирующих труб котлов, работающих на высокосернистом мазуте. Сера может растворяться в окалине труб или находиться в виде сульфида железа FeS.

Очевидно, через стенки парогенерирующих труб проходят количества водорода, вполне достаточные для того, чтобы вызвать водородное охрупчивание или разрушение металла. В [50] направление потока водорода изменяли путем нанесения на наружную поверхность трубы покрытия из электролитической меди, которая почти непроницаема для водорода. В работе парогенерирующих труб нередко реализуется принципиально подобная схема распределения потока водорода. Это происходит, например, путем образования на наружной поверхности трубы малопроницаемой для водорода окисной пленки, содержащей серу*. И в таких случаях невидимый поток водорода оказывается заторможенным, насыщает металл и обнаруживает себя в своеобразных водородных разрушениях труб, связанных с искажением формы поперечного сечения из-за распирающего действия наводороженных слоев металла. Так как при этом не достигаются высокие градиенты концентрации водорода, то разрушения происходят после более или менее длительных сроков эксплуатации. Разрушение цементитной составляющей стали под действием водорода -происходит в объеме перлитных зерен и прочностный перлитный каркас металла деградирует.

К еще более тяжелым последствиям приводит торможение потока водорода поверхностным слоем металла, находящимся под магнетитной пленкой, т. е. поблизости от места выделения водорода на поверхности раздела окисел — металл. В арсенале средств воздействия водорода на магнетитную пленку наряду с химическим есть и другой, не менее существенный, механический фактор. Это прежде всего возможность создания огромных давлений газа в микронесплошностях на поверхности раздела окисел — металл. В таких случаях время стабильного существования магнетитной пленки становится зависимым от времени накопления газа в микропустотах. Таким же образом, например, происходит отслаивание под действием водорода защитных эмалевых покрытии от поверхности стальных деталей. Этот вид брака хорошо известен металлургам под названием «рыбья чешуя». Другим примером является наводороживание и разбухание алюминия в кипящей воде, которое связано с тем, что проницаемость окисной пленки для водорода в сотни раз ниже, чем для воды. Высказывалось также предположение, что сильные водородные повреждения скорее связаны с массивными твердыми и плотными образованиями Fe3O4, чем с рыхлыми, слабоприлегающими скоплениями.

В обследованных нами случаях повреждений магнетитные слои не были массивными, так как их толщина не превышала 0,4 мм. Но то, что условия для проникновения водорода в сталь будут наиболее благоприятными при выделении его под плотным окислом, не вызывает сомнений. Таким же образом можно способствовать направлению потока водорода наружу через металлическую стенку с помощью малопроницаемой для водорода пленки, образующейся на магнетитных слоях, покрывающих внутреннюю поверхность трубы. Мы считаем, что такого рода пленка действительно образовывалась на внутренней поверхности ряда обследованных труб и состояла в основном из волластонита (CaSiO3). Присутствие его в магнетитных слоях и трещинах на внутренней поверхности труб было подтверждено рентгеноструктурным анализом. Следует подчеркнуть, что, направляя поток водорода в металл, пленка выполняла защитную функцию и фактически коррозионные «потери стенки» трубы были сведены к минимуму. Этот пример показывает, что преимущества плотных защитных пленок на внутренней поверхности труб могут быть реализованы только путем организованного отвода водорода, являющегося продуктом реакции Шикорра наружу через металл. Последнее может быть связано с риском насыщения металла труб водородом до опасных пределов, которые создаются в условиях торможения потока водорода.

Разрыхление поверхностного слоя металла представляется необходимым условием действия механизма «концентрирования» водорода. Электронно-фрактографические исследования изломов указывают на возможность разрыхления поверхностного слоя металла по механизму «пластической усталости», что наиболее вероятно постигается в условиях нестабильного кипения котловой воды. Но существенно то, что разрыхление поверхностного слоя металла облегчается в потоке водорода, т. е. при совместном действии термомеханического и химического факторов. Разрыхление поверхностного слоя может быть результатом как совместного действия этих факторов, так и любого из них в отдельности.

* Или соединения ванадия.

Дальнейшее подтверждение действия механизма «концентрирования водорода» было получено при определении плотности образцов металла, отобранных с огневой и тыльной стороны парогенерирующих труб. Плотность металла с огневой стороны была во всех случаях достоверно меньше, чем с тыльной стороны труб. Разница в плотности металла на поврежденных трубах доходила в отдельных случаях до 0,16% при отсутствии видимого обезуглероживания микроструктуры. Изменения плотности такого порядка являются очень большими и указывают на сильное разрыхление металла. Для сравнения отметим, что при испытаниях на растяжение образцов мягкой стали до уровня предела прочности плотность металла уменьшалась только на 0,075%. Известно, что количество водорода, которое может удерживать сталь, соответствует количеству микропустот в его объеме. Поэтому разрыхление металла стенки с огневой стороны трубы приводит к накоплению (концентрированию) в нем водорода до опасных пределов, за которыми развиваются процессы водородной коррозии. Поскольку все эти процессы особенно интенсивно протекают в поверхностных слоях, то состояния последних, а следовательно, и магнетитной пленки оказываются взаимосвязанными и определяют работоспособность трубы.

Таким образом, «концентрирование водорода» в разрыхленном поверхностном слое металла служит «пусковым механизмом» самоускоряющегося процесса разрушения стали. Стадии разрыхления и последующего разрушения поверхностного слоя металла отражаются в слоистом строении магнетита, образующегося на внутренней поверхности трубы (рис. 14, г). Результаты исследований позволяют уточнить предложенную нами ранее модель процесса водородного охрупчивания парогенерирующих труб — разрыхление металла и концентрирование водорода в микропустотах и прежде всего в поверхностном слое до пределов, за которыми развивается самоускоряющийся процесс разрушения стали по реакциям водородной коррозии и окисления металла.

Модель реализуется при наличии ряда факторов, связанных с выделением водорода в поверхностных реакциях, происходящих на внутренней стороне труб, и в условиях торможения потока водорода в металле стенки. В практике эксплуатации парогенерирующих труб эти условия обычно создаются при нарушении режима кипения под воздействием высоких локальных тепловых потоков, перехода на нестабильный пленочный режим кипения с колебаниями температуры металла стенки трубы и повреждением защитной пленки. В механике коррозионных разрушений широко используется зависимость скорости роста трещины от коэффициента интенсивности напряжений в вершине трещины раскрытия К1. Этот коэффициент является функцией прилагаемой нагрузки, размера и формы образца и длины трещины:

![]()

где σ — напряжение; l — длина трещины.

В нагруженных образцах с трещиной К1 растет с увеличением напряжений при постоянной длине трещины, а также с увеличением длины трещины при постоянной пли поднимающейся нагрузке. В условиях замедленного докритического развития трещины металл трубы подвергается структурному перерождению (обезуглероживанию, насыщению газовыми порами и микротрещинами). Это приводит к прогрессирующему понижению предела прочности (σ→σF) Соответственно понижается критический коэффициент интенсивности напряжений (вязкости разрушения), при котором происходит неконтролируемое распространение трещины

растворенного при кислотных промывках, составляет 0,01—0,015 мм, в то время как поверхностный разрыхленный слой может иметь высоту около 0,1 мм. Тем более нельзя ожидать надежной эксплуатации парогенерирующих труб, имеющих обезуглероженные слои металла на внутренней поверхности. Выявление последних служит признаком деградации механических свойств металла трубы. Таким образом, поверхностные слои определяют и состояние всего металла трубы. Как правило, за первым водородным разрушением парогенерирующей трубы следует ряд внезапных бездеформационных разрывов, которые происходят на фоне прежде успешной многолетней эксплуатации котла.

Первый разрыв уже следует рассматривать как сигнал, указывающий на необходимость удаления внутренних эксплуатационных отложений и дефектных разрыхленных поверхностных слоев металла. На рис. 22 приведены результаты определения механических свойств металла экранной системы котлов ТГМ-96 после 25 тыс. ч эксплуатации. Было замечено, что локализованное повреждение отдельных экранных труб, связанное с водородным охрупчиванием (рис. 22, а) может быстро перерастать в массовое поражение водородной атакой всей экранной поверхности (рис. 22, б). Накопленные к настоящему времени свидетельства и опыт эксплуатации указывают на необходимость своевременных химических отмывок экранной системы как важного момента в комплексе мероприятий по предупреждению рассмотренного типа коррозионных разрушений.