Глава первая

ХАРАКТЕРИСТИКА ВОДОРОДНЫХ ПОВРЕЖДЕНИЙ ПАРОГЕНЕРИРУЮЩИХ ТРУБ КОТЛОВ

КРАТКИЕ СВЕДЕНИЯ ОБ ОСНОВНЫХ ТИПАХ И ОСОБЕННОСТЯХ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ ПАРОГЕНЕРИРУЮЩИХ ТРУБ КОТЛОВ

В данном разделе будут рассмотрены наиболее характерные типы внутрикотловой коррозии, которые наблюдаются в процессе эксплуатации котлов, т. е. будут рассмотрены различные типы коррозии под нагрузкой.

Прежде всего, необходимо подчеркнуть следующие важные обстоятельства. Далеко не всегда удается отнести коррозионное поражение к одному определенному типу, часто начальная коррозия одного типа является причиной усиленной последующей коррозии другого типа. Нередко коррозионные повреждения классифицируют по чисто внешним признакам («ракушечная» коррозия, окисление типа наростов, точечная коррозия, «пробковая» коррозия и т.п.), которые не отражают сущности процессов, вызывающих коррозию и повреждение. С развитием энергетики значительно изменялись как типы коррозионных повреждений, так и представления о внутреннем механизме коррозионных процессов в котлах, причем наибольшее влияние на эти изменения оказали новые методы водоподготовки, рост параметров, повышение интенсивности теплопередачи.

Так, до широкого применения катионных методов водообработки в котлы попадали соли кальция и магния, вызывающие усиленное накипеобразование и перегрев металла кипятильных труб. Когда «проблема жесткости» была устранена и котлы были переведены на питание катионированной щелочной водой, энергетики столкнулись с новой серьезной проблемой — разрушением заклепочных и вальцованных соединений в результате процесса «каустической хрупкости». С ростом параметров, переходом на цельносварные конструкции котлов, внедрением методов обессоливания добавочной воды основными накипеобразующими соединениями в экранных трубах стали окислы железа, соединения цинка, а также медь. Под такими отложениями стенка экранной трубы подвергается интенсивной коррозии с потерей металла, утонением и, наконец, повреждением под действием котлового давления.

С вводом в эксплуатацию барабанных котлов сверхвысокого давления (155 кгс/см2), особенно при сжигании нефтяных топлив, отчетливо выявилось отрицательное воздействие фосфатного метода коррекции водного режима как на процессы накипеобразования («хайд-аут», железофосфатные отложения), так и на интенсивность коррозионных поражений («подшламовая» коррозия), хотя десятки лет этот метод применялся не только для предотвращения кальциевого накипеобразования, но и для предотвращения коррозии парогенерирующей системы (режим чисто фосфатной щелочности, «координированных» фосфатов). Наконец, в современных котлах высокого и сверхвысокого давления широкое распространение получила пароводяная («окисление в горячей воде») и водородная коррозия. Сложилась парадоксальная ситуация, когда водная среда высокого качества, тщательно синтезированная для предотвращения электрохимической коррозии и «вязких» повреждений труб, оказалась необычайно агрессивной с позиции наводороживания металла этих труб и их хрупких разрешении.

Применительно к парогенерирующим трубам, изготовленным из перлитных сталей, обычно рассматривают следующие виды коррозии.

1. Подшламовая коррозия.

Согласно [1] эта электрохимическая коррозия протекает под железоокисным наносным шламом, скапливающимся на участках труб, обращенных к факелу топки. Повреждения имеют вид раковин до нескольких десятков миллиметров в диаметре. В зоне коррозионного поражения утонение металла довольно равномерное, раковины имеют четкие, неразмытые границы, вблизи них поверхность металла покрыта рыхлым слоем ржавчины, под которым утонения стенки не обнаруживается, но имеются скопления окислов железа. Основные составляющие коррозионных наростов (до 90%) и медь (до 10%).

2. Межкристаллитная коррозия («каустическая хрупкость»).

Она проявляется в виде хрупких межзеренных разрушений — трещин в развальцованных концах кипятильных и экранных труб при наличии следующих одновременно действующих факторов: высоких растягивающих напряжений, близких к пределу текучести; мест глубокого упаривания котловой воды, т. е. неплотностей вальцованных и других соединений; присутствия в котловой воде свободного едкого натра, упариваемого в указанных неплотностях до агрессивных концентраций NaOH (4—10%).

3. Пароводяная коррозия.

Согласно [1] эта коррозия в экранных трубах имеет локальный, язвенный характер, ее протекание связано с разрушением защитной пленки на внутренней поверхности труб под воздействием высоких тепловых нагрузок и частых теплосмен (при изменениях режима кипения). Факторами, способствующими развитию этого вида коррозии, являются также «хайд- аут» («прятание» солей, в частности, фосфатов) и ухудшение качества питательной воды по содержанию в ней соединений железа и меди.

Следует указать, что рассмотренные типы коррозии не охватывают многие важные и характерные случаи коррозионных повреждений парогенерирующих труб современных паровых котлов. Например, так называемая подшламовая коррозия является лишь одним из многочисленных случаев электрохимической коррозии с утонением стенки трубы, протекающей под нагрузкой на участках с низкими и с высокими тепловыми нагрузками, в местах как вялой, так и интенсивной циркуляции, при самом различном паросодержании потока и под слоем совершенно разных как пористых, так и плотных отложений самого различного химического состава. Что касается межкристаллитной коррозии («каустическая хрупкость»), то по данным Союзтехэнерго таковая уже в течение многих лет не обнаруживается на современных котлах, поскольку, видимо, отсутствуют условия для ее протекания (нет вальцованных соединений и отсутствуют высокощелочная котловая вода и соответствующие значительные напряжения в металле как необходимые одновременно действующие факторы).

Иначе обстоит дело с пароводяной коррозией. Ранее полагали, что такая коррозия может возникать только в пароперегревателях либо при расслоении пароводяной смеси в отдельных трубах котла, застое пара, его перегреве не ниже чем до 450°С (соответствующем температуре металла не ниже 500°С). Затем обнаружилось, что повреждения в результате пароводяной коррозии могут происходить не только на горизонтальных и слабонаклонных участках парогенерирующих труб, но и в области их гибов и вблизи сварных швов (выполненных контактной сваркой либо с подкладными кольцами). В настоящее время известно много случаев поражений пароводяной коррозией вертикальных экранных труб котлов высокого и сверхвысокого давления.

Нехрупкое изъязвление или точечная коррозия.

Повреждение в результате водородного охрупчивания.

Коррозия пробкового типа.

В результате такой коррозии потери металла образуется толстый слой окислов железа. По мере накопления осадков металл под ним перегревается, так что ослабленная стенка трубы не выдерживает котлового давления. Металл в зоне повреждений остается пластичным, иногда наблюдается частичный переход перлита под осадком в зернистую форму.

Указанные виды коррозии парогенерирующих труб при эксплуатации котлов давлением 56—182 кгс/см2 наиболее вероятны, они могут встречаться при примерно одинаковых условиях эксплуатации с незначительными вариациями лишь одного из эксплуатационных факторов и что иногда наблюдается коррозия, которую сложно отнести к одной из указанных категорий.

Рис. 1. Вязкое коррозионное повреждение первого типа трубы заднего экрана котла ТГМ-84 (после 11 тыс. ч эксплуатации).

Рис. 2. Повреждение первого типа трубы средней панели бокового экрана котла ТГМ-96 (после 21 тыс. ч эксплуатации).

Подобная классификация коррозионных повреждений, по-видимому, также является в значительной мере условной, так как не охватывает многих случаев коррозионных поражений, например пароводяную коррозию («окисление в горячей воде»).

Нам представляется [3], что коррозионные повреждения парогенерирующих труб под нагрузкой целесообразно разделить (с определенной условностью) на два типа:

а) повреждения первого типа являются результатом электрохимической или химической коррозии с утонением металла стенки трубы, так что разрушение происходит от внутреннего давления в ослабленном месте вследствие «потерь» металла (рис. 1 и 2),

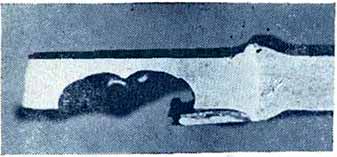

б) при повреждениях второго типа коррозионный износ трубы незначителен или вообще отсутствует. Результатом коррозионного поражения этого типа являются внезапные хрупкие межкристаллитные, бездеформационные разрушения экранных труб (рис. 3 и 4).

Повреждения первого типа происходят как при наличии различных отложений в экранных трубах, так и при их отсутствии (пароводяная коррозия). Наиболее часто повреждения этого типа проявляются в виде крупных язв па внутренней стороне труб, обращенной к факелу.

Рис. 4. Вид кромки разрушения экранной трубы по второму типу (утонение стенки отсутствует; видна темная зона охрупченного металла с внутренней поверхности трубы).

Однако наиболее часто такие повреждения происходят при неудовлетворительном качестве питательной воды в зонах повышенных тепловых нагрузок. Как правило, металл труб вблизи коррозионных повреждений первого типа сохраняет пластические свойства.

Рис. 5. Коррозионное повреждение первого типа стенки экранной трубы вблизи стыка контактной сварки.

Рис. 6. Язвенное коррозионное повреждение первого типа внутренней поверхности экранной трубы котла ТГМ-84 (после 74 тыс. ч эксплуатации).

Металлографически непосредственно в местах наибольшего утонения стенки могут обнаруживаться структурные изменения металла: сфероидизация перлита, свидетельствующая о локальном перегреве металла под массивными бугорчатыми отложениями, иногда структура закалки (мартенсит), появление которой связано с внезапным контактом котловой воды с «горячим» пятном стенки при разрушении и отслаивании пленки отложений. Выше сообщалось о значительной скорости коррозии горизонтальных и слабонаклонных парогенерирующих труб, а также участков гибов и стыковых соединений. Здесь подчеркнем, что главной причиной такой коррозии является нарушение гидродинамики потока пароводяной смеси, приводящее к созданию нерасчетных условий работы металла парогенерирующей трубы: контакту его с паровой фазой или попеременно с паровой и водяной фазой, колебаниям температуры металла и разрушению защитной пленки магнетита. Кроме того, в трубах указанной конфигурации, а также в зоне сварочных стыковых контактных соединений (либо сварочных соединений с подкладными кольцами) отложения примесей котловой воды происходят значительно интенсивнее, чем в вертикальных экранных трубах. На рис. 5 показано типичное коррозионное поражение металла экранной трубы вблизи сварочного стыка. К коррозионным повреждениям первого типа относятся не только рассмотренные выше поражения в виде крупных язв на внутренней поверхности парогенерирующих труб, но и весьма локализованная форма коррозионного разъедания металла с образованием тонких углублений и свищей. В местах таких язвин («точек») защитная пленка магнетита на поверхности обычно перфорирована и покрыта бугорками или наслоениями твердых продуктов коррозии (рис. 6). Точечная и другие формы коррозия — подшламовая, «пробкового» типа, пароводяная (окисление в горячей воде) являются частными случаями повреждений первого типа.

Что касается хрупких бездеформационных повреждений второго типа, то они являются результатом главным образом одного вида коррозии — водородной. При таких повреждениях стенка трубы почти не утоняется, потеря металла стенки мала, увеличение диаметра трупы незначительно либо вообще отсутствует. В местах неплотных клепаных соединений барабанив либо в местах неплотной вальцовки кипятильных труб в теле барабанов и в теле коллекторов, то водородная коррозия поражает непосредственно цельный металл экранных труб в топочном объеме.

Таким образом, кроме межзеренного характера разрушения ничего общего между «каустической хрупкостью» и водородной коррозией нет, напротив, эти формы коррозии оказываются существенно различными. Это различие в последние годы не вызывает сомнений у большинства отечественных и зарубежных специалистов по коррозии.

Несколько иначе обстоит дело при сравнении водородной и пароводяной коррозии. Прежде всего в отличие от водородной коррозии окисление в горячей воде не может приводить и не приводит к интеркристаллитному (межзеренному) разрушению. В отличие от связанного с водородной атакой бездеформационного разрушения второго типа, при котором в месте разрыва практически сохраняется полная толщина стенки, окисление в горячей воде, как уже указывалось, вызывает потерю металла в виде кратеров, канавок эллипсоидной формы, «борозд» вдоль обогреваемой факелом стенки экранной трубы и т. п., так что разрушение происходит по существенно ослабленному месту. В то же время необходимо подчеркнуть, что пароводяная коррозия может быть начальной стадией водородного охрупчивания, при которой создаются не все, но некоторые «первичные» условия для водородной атаки — разрушается защитная пленка магнетита на внутренней поверхности парогенерирующей трубы, выделяется значительное количество водорода. Здесь следует напомнить, что система «вода (водяной пар) — железо» термодинамически нестабильна и растворению железа в воде препятствует лишь одно обстоятельство — образование поверхностной пленки окисла, обладающего защитными функциями. Проявление любого вида коррозии парогенерирующих труб начинается с разрушения этой защитной пленки магнетита на их внутренней поверхности.

Предохранение защитной пленки от разрушения либо принятие мер по ее быстрому восстановлению - центральный вопpoc в борьбе с любым видом коррозии. Мы напомнили здесь эти общеизвестные положения лишь для того, чтобы подчеркнуть, что начальной стадией водородной атаки может быть не только окисление в горячей воде, но и многие другие формы коррозии, приводящие к повреждению первого типа, коль скоро они вызывают разрушение защитной пленки магнетита и выделение водорода.

Как будет показано ниже (главы 2, 3), начальная (первичная) стадия коррозионного процесса, обычно приводящая к повреждениям первого типа, может вызвать водородную атаку и хрупкое разрушение второго типа лишь при наличии ряда конкретных обстоятельств, гак что не форма первичного разъедания металла, а эти обстоятельства являются определяющими для возможности протекания процесса водородной коррозии.