Глава вторая

МЕХАНИЗМ ВОДОРОДНОГО ОХРУПЧИВАНИЯ ПАРОГЕНЕРИРУЮЩИХ ТРУБ КОТЛОВ

3. ВЛИЯНИЕ ВОДОРОДА НА СВОЙСТВА СТАЛИ

Проникновение водорода в металл определяется скоростью наиболее медленного из следующих процессов: поверхностной адсорбции и десорбции водорода, растворения его в приповерхностном слое металла, диффузии в глубь металла. Таким образом, проникновение водорода в металл начинается с его адсорбции на поверхности. Вначале адсорбируется молекула, содержащая водород, которая затем диссоциирует на поверхности с образованием атомарного или ионного водорода [14]. Из электролитов адсорбируются гидратированные ионы водорода; из газовой фазы — как ионы, так и атомы. Особенно большое число атомов водорода может покрывать корродирующую поверхность в кислой среде, когда атомарный водород является продуктом реакции коррозии. Концентрация атомов водорода на корродирующей поверхности может в сотни раз превышать ту, которая достигается при высоком давлении газообразного водорода. Действие атомарного водорода на корродирующей поверхности аналогично действию водородного газа, находящегося под давлением в тысячи атмосфер. Парциальное давление водорода на поверхности металла в указанных условиях зависит также от кинетических факторов и по оценке [16] может составлять 108 кгс/см2. Применительно к проблеме разрушения металла нет существенного различия между охрупчиванием железа под действием водорода как высокого, так и низкого давления, но чем больше давление водорода, тем выше скорость его проникновения в сталь и тем интенсивнее протекает охрупчивание.

В ионизированном состоянии водород легко диффундирует в кристаллическую решетку металла. Проникновение водорода совершается как по междоузлиям кристаллической решетки металла — так называемая регулярная диффузия, так и по границам зерен, в различных дефектах, порах, по неметаллическим включениям и т. д. (нерегулярная диффузия). Регулярная диффузия усиливается с повышением температуры и увеличением искаженности решетки, нерегулярная зависит от загрязненности и состояния границ зерен. Оба вида диффузии определяются градиентами плотности и концентрации.

В дефектах типа микропустот атомарный водород молизуется по схеме 2Н — Н2, в результате в них создается давление, равное парциальному давлению водорода па поверхности металла. Растворимость водорода (и литературе по водороду применяются термины «окклюзия», «абсорбция» и т. д.) в конструкционных сталях при высоких давлениях прямо пропорциональна корню квадратному из давления:

Водородное обратимое охрупчивание может наблюдаться и как результат очень небольшого количества водорода, поглощенного металлом, однако местные концентрации водорода при этом значительно больше среднего содержания его в металле. Это связано, как уже отмечалось, со склонностью водорода диффундировать в области растягивающих напряжений и приводить к локальному пересыщению стали. Расчет [18] показывает, что при увеличении плотности дислокаций до 109 см-2 средняя растворимость водорода может возрасти в 75 раз по сравнению с ее уровнем в тех областях, где плотность дислокаций существенно меньше. Наиболее сильное охрупчивание наблюдается при комнатной температуре и испытаниях на растяжение с малой скоростью. Трещины обычно зарождаются под поверхностью концентраторов напряжений в областях металла, находящихся в состоянии всестороннего растяжения. Рассматриваемый тип охрупчивания является обратимым, и пластичность может быть восстановлена снятием напряжений и выдержкой при комнатной или повышенной температуре.

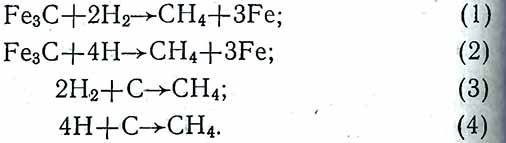

Реакционное водородное охрупчивание стали может обозначаться и другими терминами, характеризующими различные стороны этого явления: водородная коррозия, водородная атака, метановая хрупкость. При повышенных температурах и давлениях водород очень энергично взаимодействует с углеродистой сталью, с образованием необратимых внутренних повреждений в объеме металла, т.е. фактически вызывает разрушение стали, протекающее с большой скоростью [19]. Продуктом реакции является метан, образование которого возможно в результате реакций между молекулярным или атомарным водородом и цементитом или углеродом (обезуглероживание):

Глубину водородной коррозии определяют на макро- или микрошлифах после травления. Для углеродистых и низколегированных сталей применяют 4%-ный раствор ΗΝΟ3 в этиловом спирте. На протравленных шлифах отчетливо видны более светлые обезуглероженные зоны поверхности или приповерхностных локализованных объемов металла.

Обезуглероживание и растрескивание при водородной атаке являются различными проявлениями процесса водородной коррозии. Реакция образования метана может происходит либо на поверхности стали, к которой диффундируют атомы углерода, или в объеме металла путем диффузии атомов водорода и взаимодействия их с углеродом внутри стали. Если образование метана происходит только на поверхности стали, то водородная коррозия проявляется в виде обезуглероживания. Оно в чистом виде происходит при низких давлениях водорода и повышенных температурах металла и приводит к потере 10-30% предела прочности стали. Пластичность обезуглероженной стали увеличивается если только не произошло внутренней повреждаемости металла. Поскольку поверхностная обезуглероженность приводит к уменьшению содержания углерода, водородная атака является процессом, конкурирующим с ней за поставку углерода к микродефектам для поддержания скорости реакции образования метана и создания давления газа, обеспечивающего растрескивание. В [19] отмечаются особенности процесса обезуглероживания:

- Он начинается сразу при сорбции водорода сталью.

- Обезуглероживание начинается по границам зерен. В межкристаллитной прослойке на 1-м этапе концентрируются продукты реакции и молекулярный водород.

Локализованная химическая реакция создает на втором этапе давление газа, которое может достигать нескольких десятков тысяч атмосфер и приводить к образованию межзеренных микротрещин. В начале процесса обезуглероживания перлитное зерно окружается зоной феррита со всех сторон или только с ближайшей стороны к фронту обезуглероживания. После растрескивания этой прослойки и отвода продуктов реакции начинается обезуглероживание самого перлитного зерна.

Постепенно уменьшаются размеры областей внутри зерен, занятыx перлитом, и расширяются ферритные оболочки.

Водородное охрупчивание является относительно новой и важной формой коррозионного поражения современных конструкций, которая сейчас наиболее интенсивно исследуется. Пригодность материала не всегда можно определить только по данным технической прочности. Обычно разрушение напряженных конструкций, работающих в агрессивных средах, происходит вследствие постепенного развития трещины. При этом конструкционная прочность металла снижается в десятки раз. В условиях статической нагрузки разрушение в инертной среде происходит в две стадии: зарождение трещины и быстрое ее последующее развитие. Если же конструкция работает в условиях циклического нагружения или в присутствии водорода, то добавляется еще одна стадия докритического медленного роста трещины, которая начинается после ее зарождения и продолжается вплоть до быстрого разрушения. При циклической нагрузке эта стадия разрушения обусловлена открыванием или закрыванием трещины. В присутствии и участии водорода эта стадия определяется временем, которое необходимо для транспорта водорода в места взаимодействия, расположенные на поверхности или в объеме металла. Окисные пленки на поверхности материала замедляют скорость поглощения водорода металлом, но не предотвращают растрескивания. Для того чтобы водород мог вызывать образование поверхностных трещин, он должен контактировать с поверхностью металла. Таким образом, можно полагать, что максимальная критическая деформация, необходимая для зарождения поверхностных трещин, должна соответствовать той, которая достаточна для разрыва окисной пленки. Склонность к зарождению трещин является одним из самых драматических последствий водородного охрупчивания под воздействием среды, содержащей или генерирующей водород.

После инкубационного периода трещина распространяется короткими рывками — взрывами. При этом впереди магистральной образуется новая трещина. Такое распространение обусловливается необходимостью диффузии водорода в объемно-напряженную область перед трещиной и повторением всего цикла, начиная с инкубационного периода. Когда макротрещина достигает достаточной длины, то окончательное разрушение происходит путем пластического течения материала или его излома.

В механике коррозионных разрушений широко используется зависимость скорости роста трещины от ко эффициента интенсивности напряжений в вершине трещины раскрывания КI, ΚI — является функцией прилагаемой нагрузки, размера и формы образца:

![]()

где σ — напряжение; I — длина трещины.

В образце без трещины или в образце с трещиной при отсутствии напряжений в ее вершине ΚI=0. В нагруженных образцах с трещиной ΚI растет с увеличением напряжений при постоянной длине трещины, а также с увеличением длины трещины при постоянной или при увеличивающейся нагрузке. Параметр вязкости разрушения KIc соответствует критическому коэффициенту интенсивности напряжений, за которым происходит неконтролируемый рост трещины, вызывающей разрушение изделия.

Водород под высоким давлением значительно влияет на значение порогового коэффициента интенсивности напряжений при испытаниях образцов с надрезом при постоянной нагрузке.

На рис. 8 показано поведение армко-железа и нормализованных сталей с содержанием углерода 0,22 и 0,45% при испытаниях на растяжение образцов с надрезом в атмосфере водорода [22]. Материал с самым низким пределом прочности — армко-железо обнаружил наибольшее падение прочности на образцах с надрезом. Изменились также относительные сужения и удлинения. Из приведенного примера следует, что для водородсодержащей среды привычные оценки качества материала не всегда применимы. Так, в промышленной практике контроля качества о склонности материала к хрупкому разрушению часто судят по значениям твердости и предела прочности, считая, таким образом, что чем прочнее и тверже материал, тем вероятнее его хрупкое разрушение.

В условиях водородсодержащих сред с увеличением температуры может значительно уменьшаться чувствительность материала к охрупчиванию под действием определенного количества введенного водорода, но этот факт компенсируется ускоренным проникновением водорода в металл. Поэтому водородное охрупчивание под действием окружающей среды происходит и при более высоких температурах, когда внутреннее водородное охрупчивание уже не наблюдается.

В присутствий атомар ного водорода температурная зависимость подчиняется простому экспоненциальному соотношению и скорость роста трещины увеличивается на несколько порядков (рис. 9 по [23]).

Наиболее сильное снижение свойств металла под действием водорода происходит при испытаниях гладких образцов, когда достигается пластическая деформация. Так, при испытаниях в атмосфере водорода было обнаружено значительное снижение прочности при разрыве и числа циклов до разрушения при малоцикловой усталости [17, 24]. Воздействию водорода при высоких температурах особенно подвержены углеродистые и низколегированные стали, работающие в условиях усталости и ползучести при повышенных температурах.

При высокотемпературной ползучести водород значительно понижает межзеренную прочность, способствует образованию микропор по границам зерен и прежде всего в стыках трех зерен, где создаются высокие объемно-растягивающие напряжения. При испытаниях на ползучесть в водородной атмосфере поры возникают в гораздо большем количестве и за меньшее время при более низких напряжениях и растут более быстро до окончательного мгновенного хрупкого разрушения. Снижение предела длительной прочности стали 20 было экспериментально показано при температурах 350—500°С и давлениях 14—57 МПа [17]. Повышение давления водорода при постоянной температуре и толщине стенки вызывает снижение пределов длительной прочности стали 20 по сравнению с соответствующими пределами в азоте на величину, пропорциональную корню квадратному из давления водорода. Предел ползучести металла под действием водорода также понижается. Однако судить о степени такого понижения затруднительно из-за отсутствия опытных данных, и с этой неопределенностью связывают случаи разрушения в процессе эксплуатации нефтехимического оборудования [25].