Рассмотренные в § 3-1 и 3-2 способы влагоудаления не были связаны с изменением конструкции ступеней и могли использоваться в обычных турбинных ступенях. Однако имеется много предложений о специальном конструировании ступеней с целью существенной сепарации влаги. Рассмотрим некоторые из таких предложений, нашедших применение в работающих турбинах насыщенного пара.

Рис. 3-20. Диафрагма-сепаратор, применяемая в турбинах насыщенного пара фирмы АЕИ.

В связи с закруткой потока на выходе из кольцевых сопловых решеток частицы влажного пара находятся под действием центробежных сил, уравновешенных радиальным градиентом давления. Однако крупнодисперсная влага, плотность которой, особенно при низком давлении пара, существенно выше плотности пара, отбрасывается к периферии. Очевидно, что чем больше расстояние от кромок сопловых лопаток δ/sin α1 (где δ — расстояние по оси до места отвода влаги, α1 — угол направления потока), тем большая доля влаги будет эвакуирована. Это используется в диафрагме-сепараторе (рис. 3-20), которую применяет в турбинах насыщенного пара фирма АЕИ. За обычной сопловой решеткой располагается участок большой осевой протяженности, в конце которого на периферии, на значительном расстоянии от сопловой решетки, имеется влагоулавливающий канал. Чтобы эффективнее использовать кинетическую энергию пара, покидающего эту решетку, далее располагается еще одна сопловая решетка малой кривизны, из которой пар поступает в обычную вращающуюся рабочую решетку. Такая диафрагма-сепаратор, по данным фирмы АЕИ [61], позволяет подсушить пар с у1=0,105 до у2=0,025. Поскольку вместе с влагой бесспорно будет эвакуироваться и пар, то для повышения к. п. д. установки эта влагоулавливающая камера соединяется с отбором пара для подогрева питательной воды.

Конструктивно такая схема имеет ряд достоинств — сокращаются габариты турбины из-за относительно малого объема камеры между двумя сопловыми решетками; уменьшается опасность разгона ротора (см. § 4-1 и 6-3), следовательно, можно не устанавливать отсечной арматуры и тем самым упростить конструкцию и уменьшить потери давления.

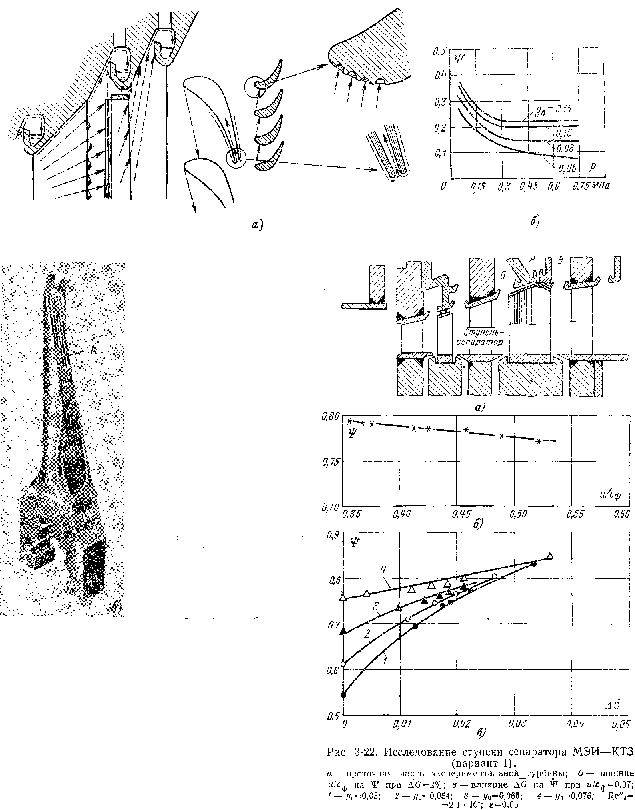

Фирма ДЭ, а затем и фирмы «Тосиба», «Хитачи», «Стал-Лаваль» для лучшей эвакуации влаги, а также для повышения эрозионной надежности в ступенях низкого давления применяют зубчиковые лопатки (рис. 3-21).

На спинке профиля лопатки в периферийной части, а иногда почти по всей высоте, начиная с 1/4 до 1 /3, выполняются пазы на входном участке и поверхность профиля приобретает как бы зубчиковую форму. Влага, попадая на спинку профиля по этим пазам, за счет центробежных сил направляется к периферии, а затем удаляется.

Рис. 3-21. Схема ступени с Зубчиковыми лопатками и эффективность сепарации.

а — конструкция, используемая в турбинах фирмы «Стал-Лаваль» с одновременным удалением влаги через пазы в выходных кромках сопловых лопаток; б — данные фирмы ДЭ; в — конструкция, используемая в турбине фирмы «Хитачи».

По данным фирмы ДЭ, проверенным на турбине насыщенного пара АЭС «Дрезден 1», установка таких лопаток полностью решает проблему сепарации в ЦНД и обеспечивает эрозионную надежность облопачивания. В этой турбине даже в ступенях № 15, 22 и 24 (всего в турбине 24 ступени), не имеющих отборов пара в систему регенеративного подогрева воды, удалялось соответственно 13,1; 19,9 и 16,8% влаги по состоянию перед ступенью. Эффективность влагоудаления такими лопатками зависит от абсолютного давления и влажности (см. рис. 3-21,6)—чем выше давление, тем меньше Ψ; при у<0,05 и р>0,7 МПа эффективность сепарации ничтожна. Измерения на натурной турбине фирмы ДЭ (см. с. 189) не показали четкой тенденции к возрастанию Ψ в ступенях с отсосом в тех случаях, когда применялась высокоэффективная сепарация с помощью зубчиковых лопаток.

Опыты БИТМ подтвердили, что сепарация влаги с помощью зубчиковых лопаток по сравнению со ступенями, имеющими лопатки без пазов, повышается. При наивыгоднейших исследованных условиях (0,12) разница составила ΔΨ=0,09, сокращаясь при меньших влажностях.

Теория влагоудаления этого типа изложена в [70], там же даны некоторые рекомендации по оптимальному выполнению таких лопаток.

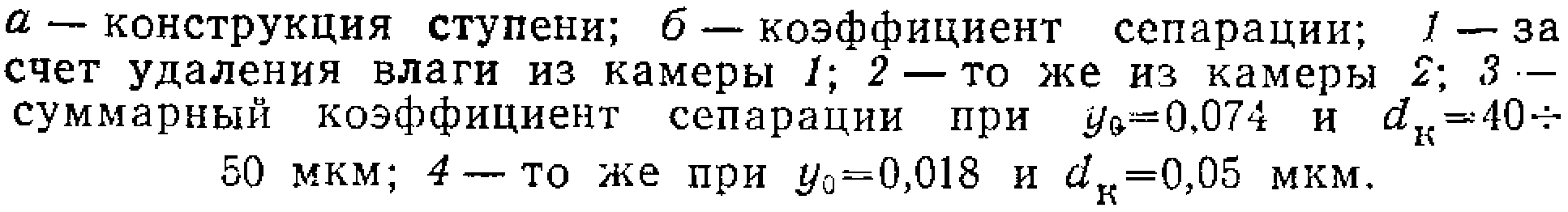

МЭИ разработана специальная ступень-сепаратор, которая исследована в многоступенчатой турбине КТЗ [28].

Результаты опытов при переменных отношениях скоростей и величине отсоса представлены на рис. 3-22. Существенно повышенная по сравнению с обычными схемами влагоудаления, рассмотренными выше, сепарация влаги объясняется рядом причин, главным образом конструкцией крышеобразного бандажа с влагоулавливающим устройством эжектирующего типа, расположенного на вершине «крыши». Влага, сброшенная с поверхности входных кромок рабочих лопаток, уходит в камеру А (рис. 3-22,а); туда же направляется значительная часть крупнодисперсной влаги с остальной поверхности лопаток. Как показали опыты, такая конструкция бандажа сокращает утечку пара через радиальный зазор. Другими факторами, улучшающими сепарацию влаги, являются увеличенный осевой зазор между решетками, уменьшенный относительный шаг рабочей решетки. Кроме того, в исследованном варианте на рабочих лопатках были сделаны радиальные пазы. Основная часть влаги эвакуируется через камеру А, причем с увеличением отсоса AG повышается и степень сепарации Ψ. Однако практически достаточно ∆G=0,01, так как большее значение AG не столь сильно увеличивает Ψ, снижая экономичность ступени. По опытам при ∆G=0,01 коэффициент сепарации практически не зависел от у0 и составлял ψ=0,6-0,67.

б)

Рис. 3-23. Исследование ступени сепаратора МЭИ—КТЗ (вариант II).

Важно отметить, что наблюдалась весьма слабая зависимость ψ — коэффициента сепарации от отношения скоростей и/Сф, что позволяет выбирать для ступени-сепаратора оптимальное отношение и/Сф, не снижая за счет этого к. п. д. ступени (рис. 3-22,6).

Суммарная сепарация, включая отвод влаги и после рабочей лопатки, ΣΨ приведена на кривых рис. 3-22,в. Снижение к. п. д. ступени за счет некоторых изменений в конструкции оказалось не столь большим и составило всего Δηοί=0,03-0,04. Другой вариант ступени-сепаратора МЭИ-КТЗ [49] показан на рис. 3-23. Здесь необандаженные рабочие лопатки располагаются на значительном расстоянии после сопловой решетки. Через серию периферийных канавок в межвенцовом зазоре отводится влага. Суммарный коэффициент сепарации, главным образом за счет влагоудаления перед рабочими лопатками, составил Ψ>0,7. В натурных турбинах следует ожидать несколько меньших значений Ψ, чем показано на рис. 3-22 и 3-23, за счет иной, естественной подготовки влаги и большего давления пара. Однако и при этом сепарация в такой ступени будет заметно выше, чем при иных методах влагоудаления в проточной части.

Возможны другие пути уменьшения влажности: испарением влаги за счет подогрева в проточной части: распылением крупнодисперсной влаги и тем самым уменьшением вредного ее воздействия. Испарение влаги с помощью подогрева сопловых лопаток горячим паром из предыдущих ступеней использовано фирмой КВУ в одной из натурных турбин с очень большой влажностью [127а].