8-3. ОПЫТНО-ПРОМЫШЛЕННЫЕ ГЕЛИЕВЫЕ ТУРБИНЫ

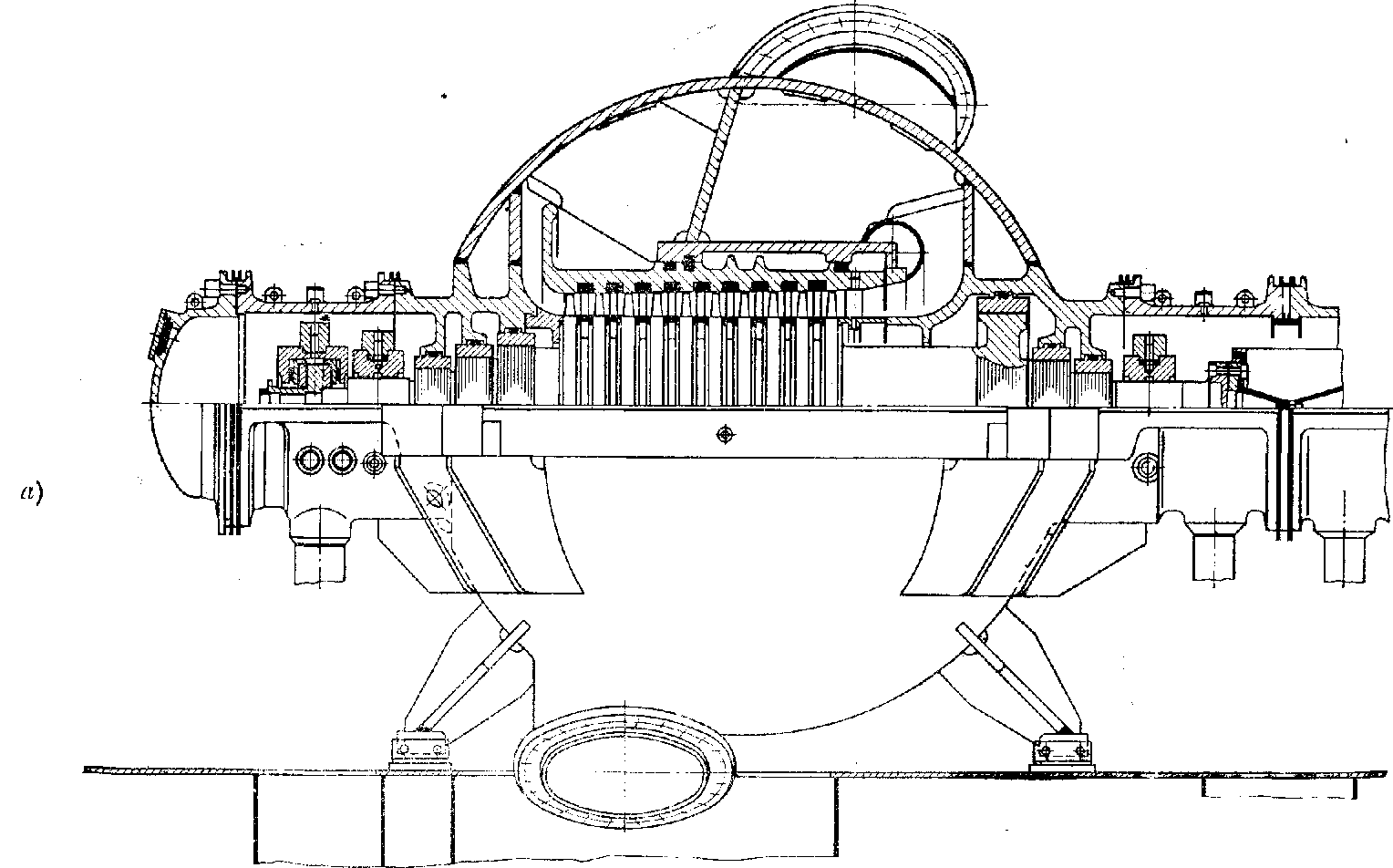

В исследовательском центре в г. Юлихе [96] создана экспериментальная установка с агрегатом, работающим на гелии. Турбоагрегат (рис. 8-7) рассчитан на начальное давление 6,0 МПа и расход газа 200 кг/с. Температура газа 850°С; планируется в дальнейшем повышение этой температуры до 1000°С.

Турбоагрегат имеет размеры, соответствующие размерам натурной гелиевой турбины мощностью 300 МВт, и состоит из двухступенчатой турбины и расположенного на том же валу восьмиступенчатого осевого компрессора. Диаметр ротора 1,6 м, наружный диаметр корпуса 3,56 м, полная длина агрегата 7,47 м. Диаметр входного и выходного патрубков агрегата 1 м. Ротор сварен из отдельных дисков, выполненных из ферритной стали. Предусмотрена развитая система охлаждения, в том числе охлаждение хвостовиков лопаток, которые имеют елочную форму; также охлаждаются и сопловые лопатки. В программе исследований намечена проверка разных материалов для рабочих лопаток, в том числе молибденовой стали TZM и нимокаста 717LG.

Уплотнения агрегата диаметром 475 и 560 мм рассчитаны на перепад давлений 5 МПа. Конструкция уплотнений аналогична применяемой в водоохлаждаемых электрических генераторах. Создана специальная система маслоснабжения, обеспечивающая невозможность попадания в масло горячего гелия.

В 1974 г. пущена в эксплуатацию гелиевая газовая турбина на ТЭЦ «Оберхаузен» [6, 79, 160]. Электрическая мощность Рэ=50 МВт, тепловая нагрузка Q=193 кДж/кг. Установка работает по закрытому циклу (рис. 8-8). Температура гелия перед турбиной 750°С, давление р0=2,7 МПа. Температура газа за турбиной 460°С.

Турбоагрегат выполнен двухвальным: на одном валу (91,5 с-1) расположены компрессоры низкого и высокого давления и турбина высокого давления; на другом валу, вращающемся с n=50 с-1, расположены турбина низкого давления и электрический генератор. Между валами находится редуктор, передающий, однако, при расчетном режиме очень небольшую мощность. Оба вала при всех режимах работают с неизменной частотой вращения.

Нагрев гелия от 420 до 750°С производится в специальном теплообменнике, работающем на доменном газе. В компрессорах, на входе в которые температура гелия равна tI0к=tII0к=25°С, давление повышается в КНД с 1,05 до 1,55 МПа и в КВД до 2,85 МПа. При этом температура газа возрастает в КНД до 83°С, а в КВД до 125°С.

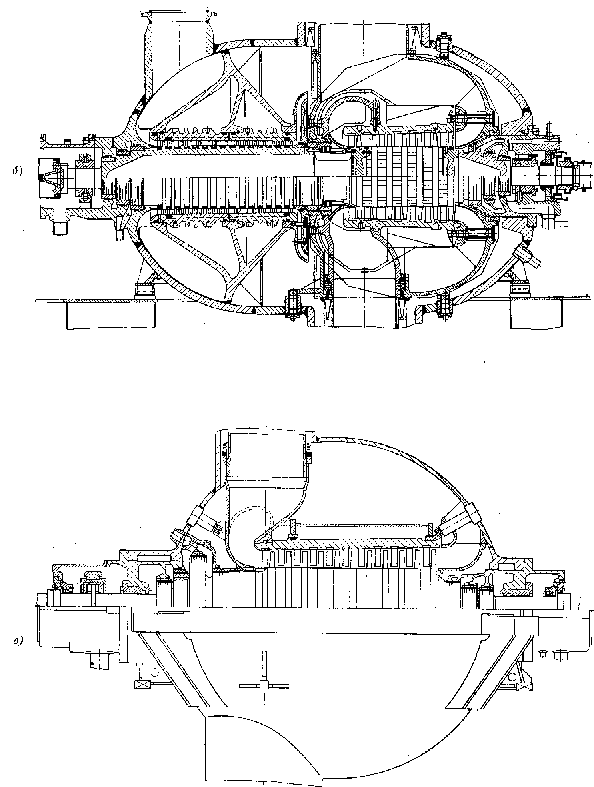

Рис. 8-9. Газотурбинный агрегат на гелии ТЭЦ «Оберхаузен» (Рэ=50 МВт).

а — компрессор низкого давления на n=91,5 с-1; б — турбина и компрессор высокого давления на n=91,5 с-1; в — турбина низкого давления на n=50 с-1.

Предусмотрен также регенератор, отдающий тепло с 460 до 169°С и нагревающий гелий перед теплообменником до 420°С.

На рис. 8-9 показаны продольные разрезы агрегата. Весь агрегат размещается в трех цилиндрах: компрессор низкого давления в первом, компрессор и турбина высокого давления — во втором и турбина низкого давления — в третьем.

Параметры и размеры агрегатов приняты такими, чтобы турбина низкого давления моделировала натурный гелиевый агрегат мощностью 300 МВт. В других машинах напряжения в ответственных элементах также соответствуют установке 300 МВт; то же относится и к теплообменникам.

Во всех трех цилиндрах принята сферическая форма корпусов. Корпуса компрессора и турбины низкого давления свариваются каждый из восьми сегментов. Корпус высокого давления также сварной и состоит из средней цилиндрической части и восьми сегментов в каждой полусфере. Корпус турбины низкого давления наружным диаметром 4 м и толщиной 60 мм изготовлен из стали 15Мо3.

Компрессор высокого давления имеет 15 ступеней, а турбина высокого давления — 7 ступеней. Их общий ротор в левой (компрессорной) части барабанной конструкции, цельнокованый, из низколегированной стали. Через промежуточную вставку ротор болтами соединяется с ротором турбины, который выполняется из серии дисков, изготовленных из аустенитной стали.

Лопатки компрессора высокого давления изготавливаются из поковок с последующей механической обработкой, турбинные лопатки — методом точной ковки. Предусмотрено охлаждение хвостовиков турбинных лопаток. Охлаждение турбины высокого давления производится холодным гелием после компрессора. Охлаждающий гелий проходит внутри полого ротора компрессора высокого давления и поступает в кольцевое пространство, окружающее турбинные диски. Это пространство образуется наружной поверхностью дисков и заплечиками лопаток. Охлаждающий газ затем вливается в общий поток газа за последней ступенью турбины.

Тройной корпус высокого давления состоит из трех секций. Перепады давления на каждой из его стенок выбраны соответственно температуре омывающего газа и уменьшаются с ее ростом.

Ротор высокого давления покоится на двух опорных подшипниках сегментного типа. Используется сложная система уплотнений, не допускающая контакта, гелия с маслом [80].

Расход гелия в установке при расчетном режиме G=84 кг/с. Нагреватель гелия — сложной конструкции, типа муфельной печи с керамической кладкой. Трубы, где проходит горячий гелий, выполнены из жаростойкого инконеля-807 с 20% Сr, 40% Ni, 8% Со и 5% Wo. Выходной коллектор выполнен диаметром 600 мм с толщиной стенок 40 мм. Трубопровод, идущий к турбине, двойной: внутри проходит горячий гелий из нагревателя, а во внешнем кольцевом пространстве —

холодный (t=125oС), из компрессора высокого давления.

Регенератор — противоточной конструкции, цилиндрической формы, горизонтального расположения, диаметром 4,5 м, длиной 22,6 м, имеет 17 тыс. трубок. Общая масса регенератора 208 т.

Регулирование установки может производиться двумя способами:

первый способ — байпасирование до одной трети расхода гелия из линии за компрессором высокого давления в линию на входе в первый охладитель перед компрессором низкого давления (см. рис. 8-8). Открытие байпасного клапана необходимо при сбросе нагрузки, например при сбросе полной нагрузки до холостого хода. При таком способе регулирования температура большинства элементов установки остается неизменной, и можно быстро снова набрать нагрузку; для этого необходимо только закрыть байпасный клапан. Таким образом, этот путь выгоден по показателям маневренности, однако связан с существенным снижением экономичности и не может быть рекомендован для длительной работы установки;

второй способ — регулирование давления, основан на сбросе рабочей среды из цикла при снижении нагрузки. При увеличении нагрузки, наоборот, в цикл поступает дополнительное количество рабочей среды. При этом давление гелия на входе в турбину растет с увеличением расхода гелия. Поскольку увеличивается и давление за турбиной, то, следовательно, давления изменяются пропорционально расходу газа и практически пропорциональны мощности собственно турбины (к. п. д. турбины при этом несколько изменяется в соответствии с изменением чисел Рейнольдса, пропорциональных давлению). Для ЗГТУ, работающих на воздухе, сброс рабочей среды из цикла производится в атмосферу. Для гелиевых установок это, естественно, невозможно, и поэтому в них при данном способе регулирования необходимо иметь аккумулирующие емкости. На ТЭЦ «Оберхаузен» такой аккумулирующей емкостью является многокамерная система баллонов, показанная на рис. 8-8. Предусмотрено пять таких баллонов. Сброс гелия производится из трубопроводов после компрессора высокого давления и перед компрессором низкого давления. Возврат осуществляется в линию перед первым охладителем. Для возврата гелия при повышении нагрузки агрегата предусмотрены две специальные газодувки. В условиях рассматриваемой установки допускается высокая скорость потока, что обеспечивает набор полной нагрузки примерно за 5 мин.

Перепад температур в первом охладителе Δt=170-25=145°С. Очевидно, что целесообразно использовать хотя бы частично тепло, отводимое в охладителе. Это можно сделать, снабжая теплом потребителя, например отопительную систему, или дополняя газовый цикл паровым циклом с испарителем. На ТЭЦ «Оберхаузен» предусмотрены обе эти возможности [160].