Кроме рассмотренной выше эрозии рабочих лопаток последних ступеней ЦНД в турбинах насыщенного пара встречаются и другие виды эрозии, охватывающие главным образом неподвижные части. Наблюдаемый износ поверхностей ряда неподвижных деталей обычно объясняется не чисто эрозионным (механическим) воздействием капель влаги, а смешанным коррозионно-эрозионным процессом. Широкоизвестная коррозия нелегированных сталей и некоторых других материалов представляет химическое, а в ряде случаев электрохимическое повреждение поверхностного слоя в результате взаимодействия металла с внешней средой. В турбинах насыщенного пара кроме коррозии под воздействием гомогенной жидкой фазы встречается коррозионно-эрозионное воздействие, усугубляемое к тому же нестационарным движением капель влаги и отдельных струй и вихрей, а также зачастую большими скоростями потока.

Одним из важнейших факторов, определяющих коррозию в турбинах, является воднохимический режим установки, особенно в одноконтурных АЭС. Следует отметить, что во время остановок турбины происходят отложения водорастворимых солей, интенсифицирующие коррозию. Основной характеристикой коррозионной устойчивости является водородный показатель среды pH (десятичный логарифм водородных ионов). В СССР на АЭС для турбинного конденсата [51] нормой является рН=7,0±0,2.

Рис. 3-35. Примеры щелевой эрозии в турбинах насыщенного пара.

а — на стыке (разъеме) диафрагмы [142]; б — обоймы уплотнений после τ = 2,3 · 104 ч (76]; в — на поверхности фланца [128]; г — в клапане (штоке и втулке) турбины мощностью 300 МВт [104]; д — в поршневых кольцах патрубка двойного корпуса [128]; в отличие от всех деталей, выполненных из стали с 12% Сr, кольца изготовлены из углеродистой стали; е — штока стопорного клапана турбины ХТГЗ К-220-44.

Рекомендуются специальные меры для обеспечения водно-химического режима, существенно снижающие процесс коррозии [46].

Исследования показали зависимость коррозионного износа от ряда параметров среды, в первую очередь от температуры. Коррозионный износ увеличивается с повышением температуры. Однако одновременно с процессом коррозии происходит естественная (спонтанная) пассивация, когда за счет поверхностного окисления металла образуется тонкая, но высокой твердости пленка, сокращающая и даже прекращающая дальнейший износ поверхности.

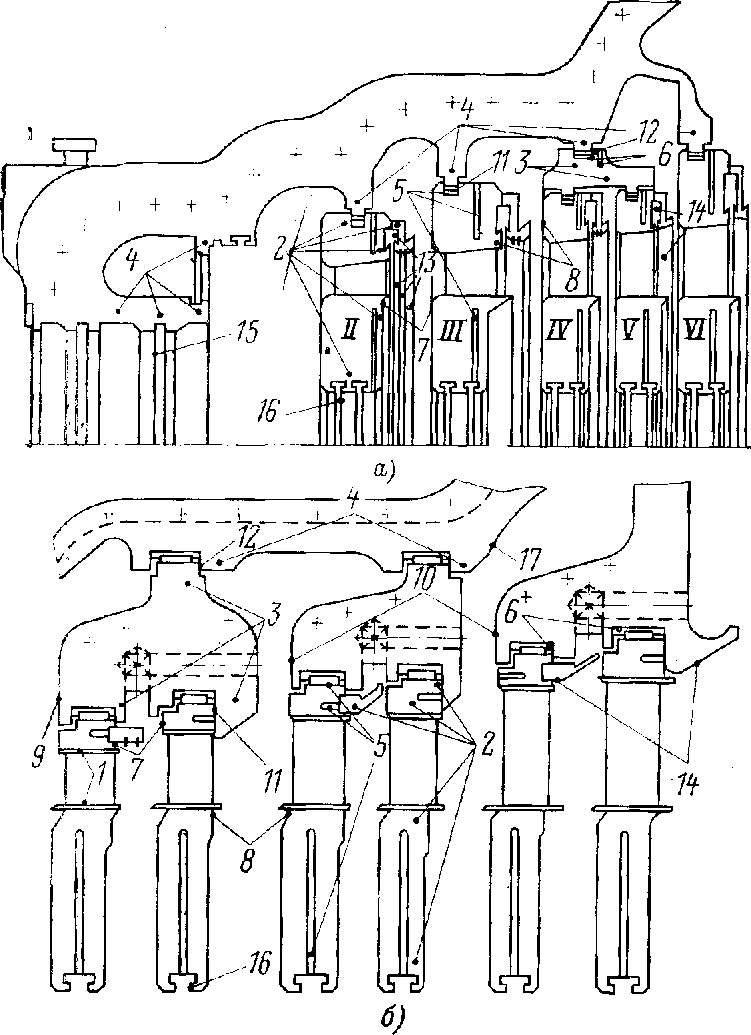

Рис. 3-36. Места в ЦВД первых турбин ХТГЗ (при выполнении неподвижных элементов из углеродистой стали без специальной защиты), подвергшиеся эрозионному износу.

а — первого экземпляра турбины К-220-44; б — турбины К-70-30; 1 — сопловые каналы диафрагм; 2 — горизонтальные разъемы диафрагм; 3- то же обойм; 4 — то же корпусов; 5 — шпонки и их пазы в диафрагмах; 6 — то же в обоймах; 7 и 8 — торцевые поверхности ободьев и тел диафрагм в зоне, близкой к основному потоку пара; 9 — то же обоймы; 10 — торцевые поверхности обоймы и корпуса в местах напротив дренажных отверстий; 11 — места опор ободьев диафрагм; 12 — то же обойм; 13 — кольцевые козырьки диафрагм для установки радиальных надбандажных уплотнений рабочих лопаток; 14 — то же для направления отвода влаги; 15 — сегменты уплотнений по торцам их стыков; 16 — поверхности опирания этих сегментов; 17 — некоторые необработанные поверхности корпуса.

По опытам, рассмотренным в [113], пассивация интенсивно происходит при температурах выше 230—250°С, когда образуется твердая магнетитовая пленка и наибольший износ нелегированных сталей происходит при температуре 150—200°С, что для влажного пара означает давление р™0,5^- 5 МПа.

Опыт эксплуатации турбин насыщенного пара показал, что коррозионно-эрозионный износ наблюдается на стыках элементов, где из-за недостаточной плотности образуются щели. Это так называемая щелевая эрозия (рис. 3-35). Чаще всего эта эрозия встречается на разъемах диафрагм, обойм, корпусов, обойм уплотнений, фланцах.

* Процессы в турбине, связанные со специфическими особенностями работы на радиоактивном паре, рассматриваются в § 4-2.

Рис. 3-37. Фотографии отдельных мест эрозионного изъедания неподвижных элементов ЦВД первых турбин насыщенного лара ХТГЗ, изготовленных из углеродистой стали.

а — вид со стороны выхода пара на горизонтальный разъем тела диафрагмы турбины К-70-30; б — интенсивный размыв выступающего пояска, которым диафрагма опирается в осевом направлении в пазу обоймы (турбина К-70-30); в — вид со стороны выхода пара на сопловые каналы и козырек для направления отвода влаги диафрагмы 7-й ступени К-70-30; г — горизонтальный разъем корпуса К-220-44 в зоне паровыпуска; д — горизонтальный разъем нижней половины обоймы диафрагмы 4-й и 5-й ступеней К-220-44; е — горизонтальный разъем обода нижней половины диафрагмы 2-й ступени К-220-44; ж — то же для 5-й ступени; з — горизонтальный разъем тела нижней половины диафрагмы 2-й ступени К-220-44. Цифры на фото соответствуют позициям на рис. 3-36.

Этого же вида эрозия может возникать в местах посадки диафрагм в корпусах и обоймах и обойм в корпусах.

На рис. 3-36 показаны разъемы ЦВД двух турбин насыщенного пара К-70-30 и К-220-44 ХТГЗ с неподвижными деталями, выполненные в первом экземпляре этих турбин из углеродистой стали без специальной защиты [26, 51].

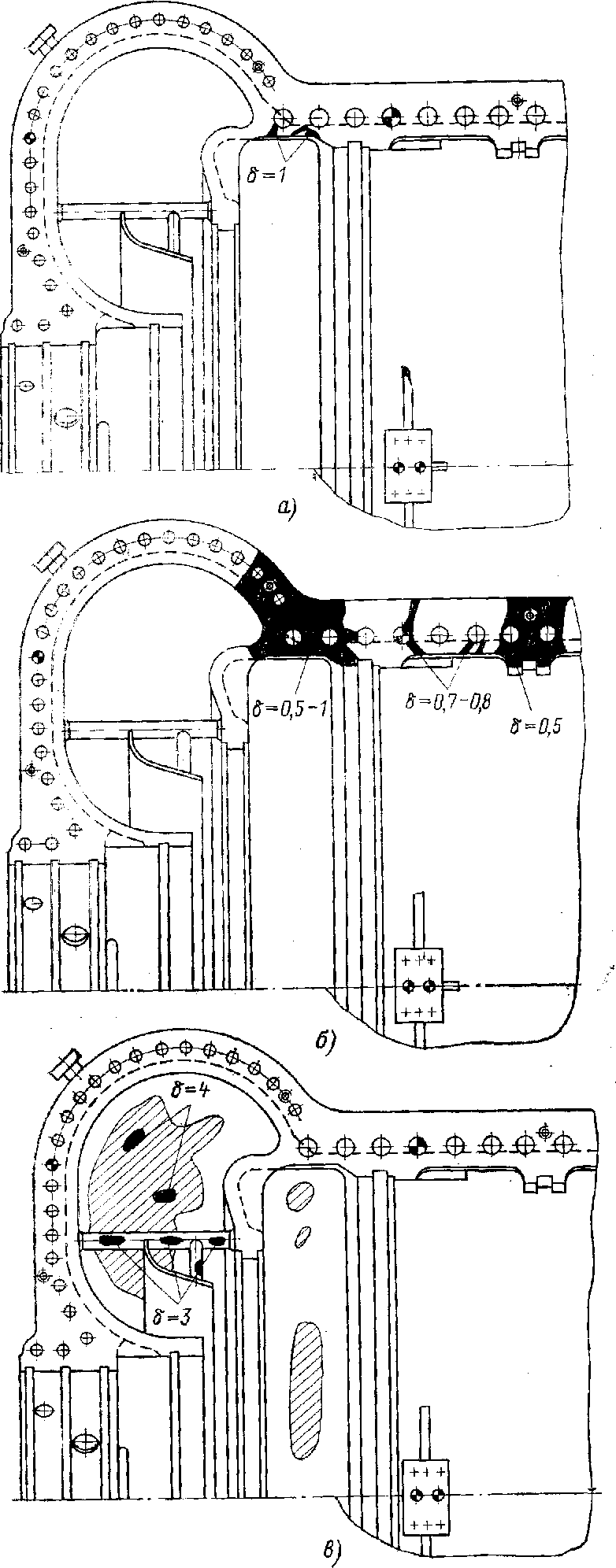

Рис. 3-38. Места эрозионного размыва корпуса ЦВД турбины К-500-65/3000 ХТГЗ.

a — горизонтальный разъем турбины № 1 после 6 тыс. ч работы; б — то же после 12 тыс. ч работы; в — то же турбины № 2 после 14 тыс, ч работы; δ — глубина изъедания, мм.

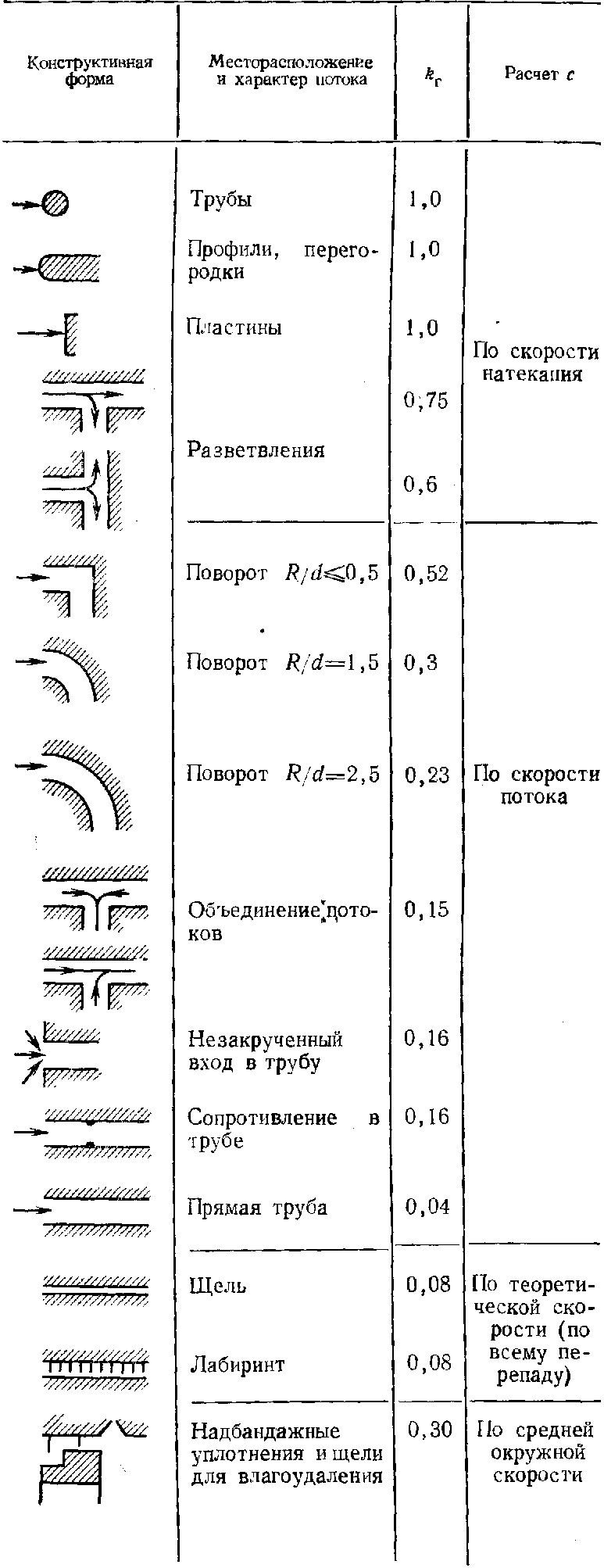

Таблица 3-2

Влияние конструктивных форм на коррозионноэрозионный износ

На рис. 3-37 представлены фотографии изъеденных в результате щелевой эрозии разъемов диафрагм, обойм, корпуса, уплотнительных шпонок и других деталей ЦВД этих турбин.

В турбине К-500-65/3000 ХТГЗ, работающей в одноконтурной схеме [26], следы эрозионного размыва на горизонтальном фланце корпуса ЦВД, изготовленного из углеродистой стали 25-Л, появились только после двух лет работы (рис. 3-38, а и б). На одной из турбин этого типа за такой же срок размыв на фланце был незначительным, однако заметным оказался размыв камер и патрубков отбора (рис. 3-38,в).

Конструктивными мерами по предотвращению щелевой эрозии могут быть способы, повышающие плотность стыков. Так, фирмы ББЦ [128] и КВУ [104] были вынуждены увеличить число болтовых соединений в горизонтальных фланцах корпусов (см. гл. 7), ХТГЗ сболчивает половины диафрагм ЦВД. В турбинах ряда фирм (см. гл. 5) диафрагмы соединяют попарно для повышения плотности их посадки в обоймах.

К щелевой эрозии близка эрозия в небольших зазорах, уплотнениях вала (как промежуточных, так и концевых), а также периферийных надбандажных уплотнениях. Эта эрозия наблюдалась на штоках и втулках клапанов (рис. 3-35,е и е), а также в местах ввода патрубков во внутренний корпус при двухкорпусной системе (рис. 3-35,б).

Часто наблюдается эрозия козырьков, устанавливаемых в ободьях диафрагм над выходом из сопловых лопаток. Она переменна по шагу сопловой решетки и в отдельных случаях даже при числе часов работы менее 104 ч достигает глубины 6—12 мм (рис. 3-39,а).

Аналогична эрозия неподвижных частей над бандажами рабочих лопаток в частях высокого и среднего давления (рис. 3-39,6). Характер эрозии струйно-ударный. Струйной эрозии и эрозии вымывания подвергаются многие места в трактах высокого и среднего давления — колена трубопроводов, участки с дополнительными сопротивлениями в трубопроводах, ресиверах, дренажах и т. и. (рис 3-39,в, г, д).

Конструктивные мероприятия по борьбе со струйно-ударной эрозией связаны с лучшей организацией влагоудаления и дренирования, с аэродинамическим и гидравлическим профилированием трактов в проточной части турбины и в различных трубопроводах.

Иногда встречается эрозия в отдельных местах дисков, втулок на валу и других участков на роторах турбины. Как правило, эрозия объясняется неудачной конструкцией этих элементов, когда образуются отдельные струи влаги. Такой износ наблюдается иногда и в местах разгрузочных отверстий дисков, балансировочных грузов, заклепок хвостовиков лопаток и т. п. [65, 146].

Следует отличать «нормальный» коррозионно-эрозионный износ от абразивного износа, который иногда встречается и в турбинах ТЭС, и в турбинах АЭС (см. § 7-1).

Для оценки коррозионно-эрозионного износа на основе опыта эксплуатации семи турбин насыщенного пара, включая турбины Рэ=660 МВт, некоторые из которых проработали более 104 ч, фирма КВУ [104, 113] предлагает эмпирическую формулу

![]() (3-18)

(3-18)

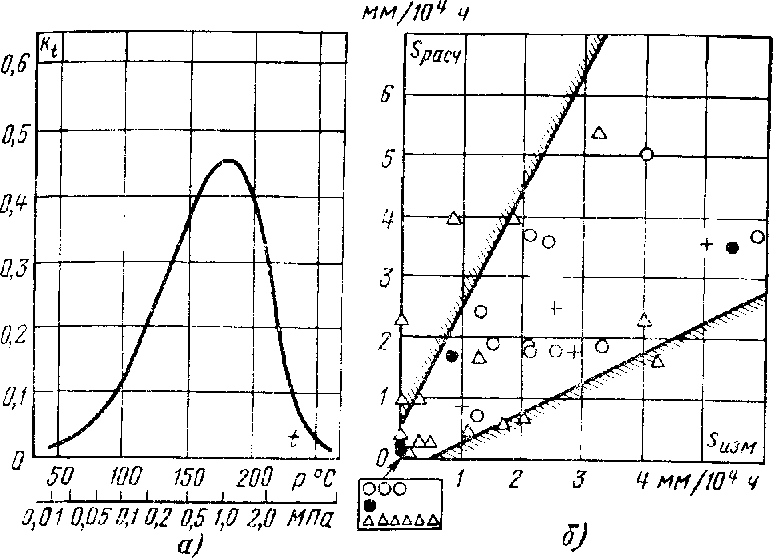

где s — наибольшая местная величина износа, мм/104 ч; у — влажность; с — скорость, м/с (см. табл. 3-2); kt — коэффициент, зависящий от температуры (т. е. для влажного пара — от давления (рис. 3-40,а); kг — коэффициент, определяемый по табл. 3-2 и зависящий от конструкции и элемента установки.

Рис. 3-39. Примеры струйноударной эрозии и эрозии вымывания.

а — козырек обода диафрагмы над выходом из сопловой решетки в турбине 50 МВт после τ=1,2-10 ч [104]; б — то же в турбине К-220-44 [26]; в — в трубопроводе [128]; г — в дренажных трубках [128]; д — в отборном патрубке турбины КВУ

АЭС «Штаде» [86].

Рис. 3-40. Коррозионно-эрозионный износ неподвижных деталей турбин.

а — глубина износа в зависимости от температуры, выражаемая коэффициентом kt; б — сравнение коррозионно-эрозионного износа по данным осмотра турбин насыщенного пара фирмы КВУ с расчетом по формуле (3-18); О — в неплотных стыках; ⓿ — в козырьках диафрагм, надбандажных уплотнениях и в щелях периферийной сепарации; △ — в трубопроводах (в коленах, поворотах, разделении и соединении потоков); + — при сопротивлениях, расположенных поперечно потоку [113].

Кривая на рис. 3-40,а для нелегированных сталей иллюстрирует влияние температуры. Из графика видно, что при температурах ниже 100°С (давление ниже 0,1 МПа) и выше 230°С (2,8 МПа) износ по сравнению с наихудшими условиями (температурой 180°С)

уменьшается более чем в четыре раза, а при температуре ниже 80°С (р<0,05 МПа) и выше 240°С (3,4 МПа) сокращается еще в два раза.

Конструктивные мероприятия по уменьшению некоторых видов эрозии приведены в табл. 3-2. На рис. 3-40,6 дается сравнение данных расчета по формуле (3-18) с опытными данными [113].

Основным способом защиты, применяемым в современных турбинах насыщенного пара, является изготовление деталей, подвергаемых коррозионно-эрозионному воздействию, из легированных сталей. Так, например, использование сталей с 2,5% Сг снижает износ [113]

в четыре раза. Практически полностью предохраняет от эрозии использование высокохромистой стали, содержащей 12—13% Сr. Еще лучше противодействуют коррозионным процессам хромоникелевые аустенитные нержавеющие стали 12Х18Н10Т и 12Х18Н9Т, применяемые ХТГЗ (см. § 4-1 и 5-2).

Поскольку высокохромистые и особенно аустенитные стали весьма дороги, то в ряде случаев детали турбины изготавливают из углеродистой стали, а места ожидаемой эрозии тем или иным способом (см. § 4-1) защищают эрозионно-устойчивыми материалами.

В отличие от эрозии лопаток последних ступеней ЦНД эрозия в деталях ЦВД обычно непосредственно не приводит к авариям и опасным поломкам, но она снижает как надежность, так и экономичность турбины. Увеличенные зазоры в проточной части и в концевых уплотнениях, протечки на стыках диафрагм, обойм ведут к снижению к. п. д. и мощности турбины. Увеличенные зазоры в уплотнениях могут существенно повысить осевые усилия, действующие на упорный подшипник турбины. Износ в клапанах может привести к заеданию штоков клапанов и в результате к серьезной аварии, износ седел клапанов может вызвать пульсацию их и в конце концов обрыв штоков. В турбинах одноконтурных схем может возникнуть недопустимая протечка радиоактивного пара. Повышенный износ на стыках диафрагм, а также в каналах сопловых решеток может вызвать заметное увеличение импульса вынужденных колебаний и привести к поломкам последующих рабочих лопаток. Возможны и другие причины снижения надежности собственно турбины. Эрозия в СПП может вызвать ухудшение их эффективности и привести к повышенной влажности в ЦНД турбины (см. § 4-4 и гл. 7).