В литературе приводится очень много схем, рассчитанных для АЭС с ЗГТУ, и проектов газотурбинных агрегатов для этих схем. Рассмотрим некоторые из них.

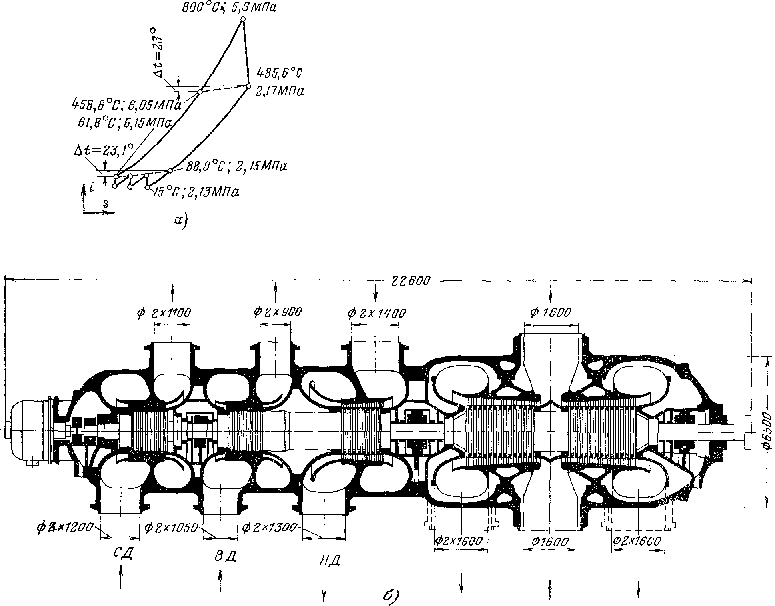

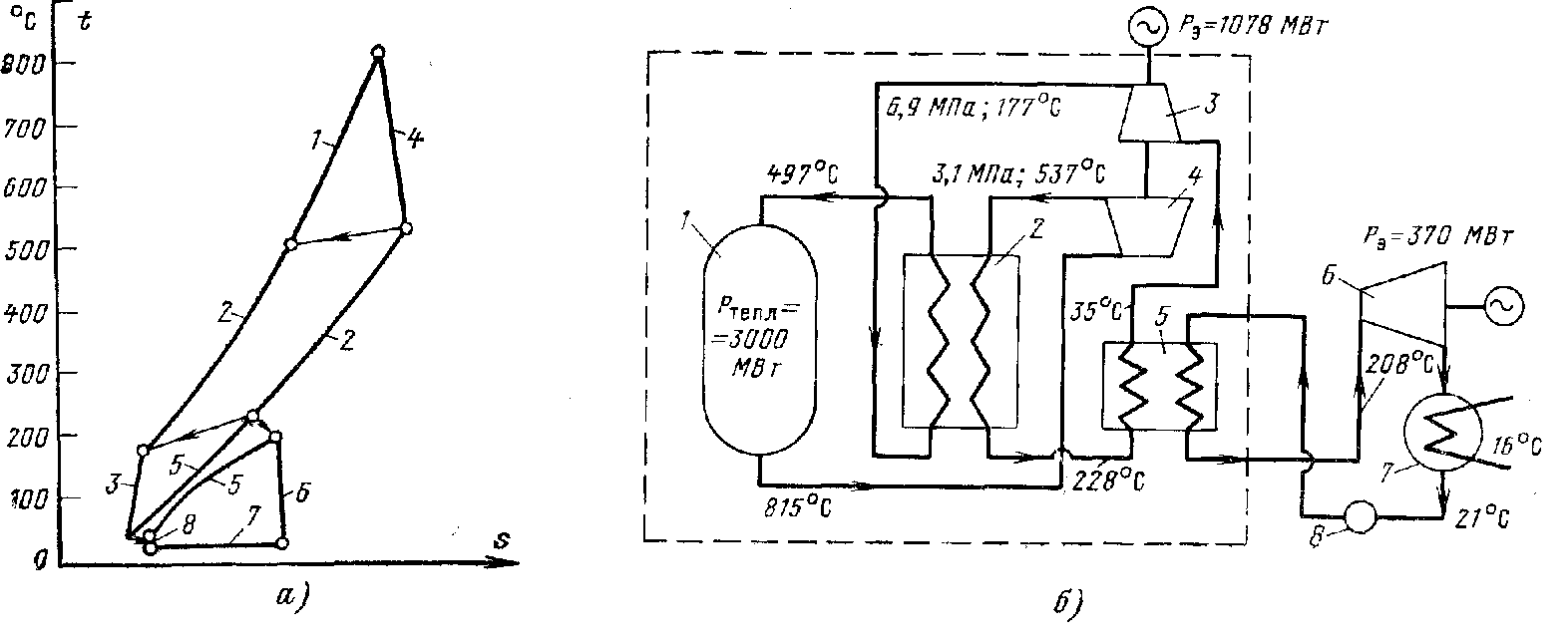

На рис. 8-2,а изображен процесс в is-диаграмме для такой установки [80]. При этом приняты следующие исходные данные: р0=5,9 МПа, t0т=800°С. В турбине расширение происходит до р2=2,17 МПа и t2=485,6°С (ηт=91%). Далее газ направляется в регенеративный теплообменник, где его температура понижается до t=88,9°С, и дополнительно охлаждается рециркуляционной водой из внешнего источника в холодильнике до t=15°С. Сжатие газа производится в трех осевых компрессорах, между которыми располагаются две ступени промежуточного охлаждения.

Рис. 8-2. Гелиевая газотурбинная установка Рэ=600 МВт по Баммерту.

а — is-диаграмма цикла при р0=5,9 МПа, t0=800°С, р0/р2=2,7; б — газотурбинный агрегат (слева направо — компрессоры среднего, высокого и низкого давления, двухпоточная турбина), n=50 с-1.

Выбор точек этого охлаждения производится таким образом, чтобы суммарная мощность всех компрессоров была наименьшей при заданном конечном давлении 6,15 МПа. В расчете приняты следующие к.п.д. компрессоров: 89, 88 и 87%. Температура на выходе из компрессора высокого давления t=61,8°С. Затем газ направляется в регенеративный подогреватель, на выходе из которого t=458,6°С. Таким образом, в реакторе происходит нагрев гелия на ∆t=341,4°С.

Для такой установки с мощностью 600 МВт с учетом потерь давления по всему тракту ∆р/р = 8% и недогрева в регенераторе ∆t=23°С к.п.д, установки (без учета потерь в электрогенераторе и собственных нужд системы охлаждения) ηэ=48,6%, а ηэнетто=47,5%. Принятые в расчете этого цикла данные: охлаждение газа до t=15°С, малые потери давления в тракте, особенно при столь небольших температурных напорах в регенераторе, — вряд ли практически реализуемы.

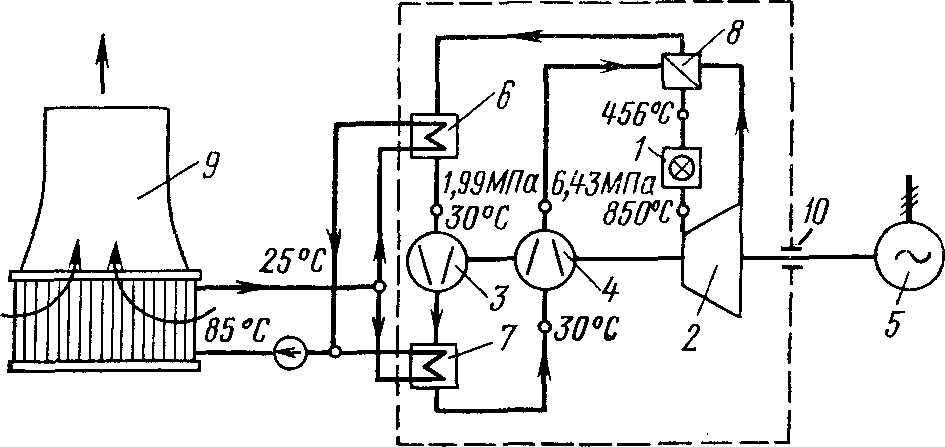

Фирмой ББЦ совместно с исследовательским центром в г. Юлихе (ФРГ) разработан проект АЭС с высокотемпературным газоохлаждаемым реактором ГГРт и гелиевой газотурбинной установкой мощностью 1000 МВт [96, 114]. Тепловая схема установки представлена на рис. 8-3.

В связи с очень высокой текучестью гелия и чрезвычайно большой сложностью обеспечения требуемой практически абсолютной плотности всей установки большинство авторов работ по АЭС с ЗГТУ считают обязательной интегрированную компоновку такой АЭС. При этом реактор и весь гелиевый контур располагаются в едином блоке, выполненном из предварительно напряженного бетона. Вне этого блока находятся электрический генератор и система водяного или воздушного охлаждения.

Ряд авторов [102] считает, что предельная мощность гелиевой турбины ограничивается надежностью трубопроводов, главным образом трубопроводов между реактором и турбиной. Вследствие больших удельных объемов гелия (при р0=6,0 МПа и t0=950°С удельный объем равен υ0=0,43 м3/кг) и больших массовых расходов газа размеры этих трубопроводов очень велики. Так, если для паровой турбины при р0=6,0 МПа и насыщенном паре мощность агрегата, отнесенная к площади сечения подводящего трубопровода, составляет 800 МВт/м2, то для гелиевой турбины это значение уменьшается в 10 раз. Для турбины мощностью 600 МВт подвод к турбине должен осуществляться двумя трубопроводами внутренним диаметром 1600 мм. Предполагается, что при высоких температурах газа такой трубопровод должен иметь для защиты материала внутреннюю изоляцию и стоимость его будет очень велика. Также очень большие размеры должна иметь арматура, которая к тому же по условиям надежности работы АЭС должна обеспечить малое время закрытия.

В интегрированной конструкции, очевидно, возникает много проблем, в Том числе такие, как организация смазки подшипников агрегата, отвод тепла от некоторых элементов и др. Однако, безусловно, наиболее важной — глобальной — проблемой в такой конструкции будет проблема обеспечения гарантийной надежности. Очевидно, что интегрированная конструкция со всеми сложностями ревизии и ремонта сможет себя оправдать только при работе без вскрытия не менее 3—4 лет. Пока практика не знает столь высокой надежности газотурбинных установок даже более простой схемы и конструкции.

В проекте фирмы ББЦ предусмотрено размещение всего гелиевого контура в блоке цилиндрической формы диаметром 36 и высотой 39 м. Турбоагрегат при этом имеет горизонтальное расположение. На схеме рис. 8-3 пунктиром выделены те элементы электростанции, которые располагаются в этом блоке.

Основные параметры установки:

тепловая мощность реактора Ртепл= 2537 МВт, мощность турбины Рт=2284 МВт, мощность компрессоров Рк=1256 МВт. Таким образом, электрическая мощность (нетто) составляет Рэ=1000 МВт, удельная мощность Рэ/Рт=0,254, к. п. д. нетто ηэнетто≈39,5%;

расход гелия G=1234 кг/с; параметры гелия приведены на рис. 8-3; степень повышения давления 1/ε=3,23. Степень регенерации σ=0,90, сумма всех потерь давления 13,4%.

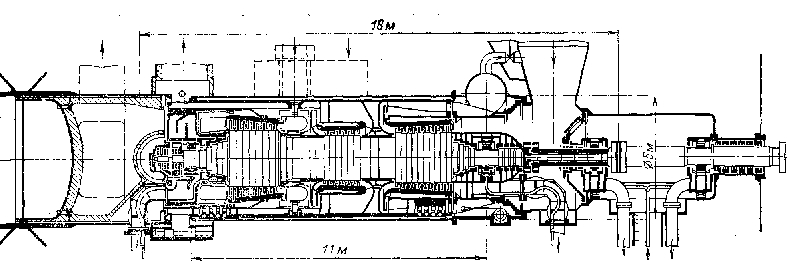

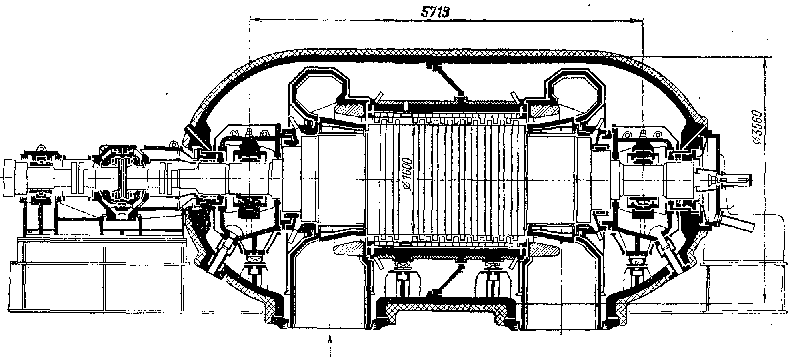

Продольный разрез по агрегату показан на рис. 8-4. Слева направо располагаются: турбина, компрессор высокого давления, компрессор низкого давления, уплотнение между агрегатом и электрическим генератором.

В более поздних публикациях [108] приводятся следующие уточненные параметры этой АЭС: тепловая мощность реактора Ртепл=3000 МВт, от реактора идут три петли, каждая с агрегатом Рэ=360 МВт; расход гелия для каждого агрегата G=530 кг/с; параметры гелия на входе в турбину р0т=5,0 МПа, t0т=850°С; температура на входе в компрессор t0к=28°С; изменение давления в турбине 1/ε=2,55, в компрессоре 1/ε=2,75; температура воды, покидающей охладитель, tв=130°С; степень регенерации σ=0,87; к. п.д. нетто ηэнетто=36 %.

Другой проект АЭС с ЗГТУ Рэ=1000 МВт разработан фирмой КВУ совместно с техническим университетом в г. Ганновере [81].

Рис. 8-3. Тепловая схема фирмы ББЦ для АЭС с ГГРт и гелиевой ЗГТУ (Рэ=1000 МВт).

1 — реактор; 2 — газовая турбина; 3 и 4 — газовые компрессоры; 5 — электрогенератор; 6 — первичный охладитель; 7 — вторичный охладитель; 8 — регенератор; 9 — сухая градирня; 10 — уплотнение вала.

Рис. 8-4. Газотурбинный агрегат на гелии Рэ=1000 МВт, t0=850°С, р0=6,43 МПа, n=50 с-1 (см. рис. 8-3).

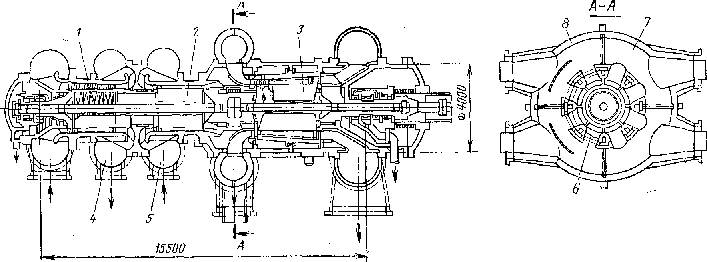

Конструктивный принцип построения агрегата: интегрированная компоновка АЭС с горизонтальным расположением турбоагрегата, который выполняется одновальным и однокорпусным. Основной вариант конструкции имеет ротор, располагаемый на двух опорах. Агрегат (рис. 8-5) рассчитан на n=50 с-1. Длина всего агрегата 20 м, пролет вала 15,5 м. Наружный корпус диаметром 4,0 м. Благодаря большому диаметру агрегата и, следовательно, высоким окружным скоростям его ступеней, выбранным на пределе прочностных характеристик элементов ротора, удалось сократить число ступеней и тем самым по возможности уменьшить длину (пролет) вала.

Выбор характеристик ступеней компрессоров и турбины производился, исходя из этих условий и требований высокого к.п.д.

В каждом из компрессоров по 9 ступеней; в турбине — 7 ступеней. Мощность турбины делится примерно пополам — между компрессорами и генератором.

Рис. 8-5. Проект гелиевого газотурбинного агрегата фирмы КВУ для АЭС с ГГРт (Рэ=1000 МВт, t0=850°С, n=50 с-1).

1 — компрессор низкого давления; 2 — компрессор высокого давления; 3 — газовая турбина; 4 — выходной патрубок компрессора низкого давления; 5 — входной патрубок компрессора высокого давления; 6 — сопла первой ступени; 7 — подвод горячего газа; 8 — кольцевое пространство, связанное с компрессором высокого давления.

Рис. 8-6. Схема АЭС с ГГРт, ЗГТУ и паровой турбиной.

а — циклы в is-диаграмме; б — схема АЭС; 1 — реактор; 2 — теплообменник; 3 — компрессоры; 4 — газовая турбина; 5 — охладитель компрессора — парогенератор паротурбинной установки; 6 — паровая турбина; 7 — конденсатор; 3 — питательный насос (пунктиром выделена интегрированная часть АЭС).

Корпус агрегата имеет горизонтальный разъем. Одной из сложных проблем конструирования агрегата является обеспечение при эксплуатации минимальных радиальных зазоров между корпусом и ротором, что необходимо для поддержания высокого к.п.д. Вокруг корпуса турбины расположено кольцевое пространство, куда подается холодный газ из компрессора высокого давления. Это позволяет, в частности, сократить толщину стенок корпуса собственно турбины и обеспечить приемлемую его жесткость при большом пролете ротора. Для этого диски машин выполнены относительно легкими. Дисковая конструкция ротора выбрана для того, чтобы использовать различные материалы соответственно местным температурным условиям. Для лопаток компрессоров используется нержавеющая сталь, для турбинных лопаток — жаростойкая молибденовая сталь.

При создании, монтаже и эксплуатации такого агрегата возникает много еще не решенных проблем. В их числе — обеспечение надежности лопаток турбины при столь высоких температурах и громадных изгибающих усилиях. Так, например, в данном варианте агрегата мощность одной ступени турбины составит примерно 300 тыс. кВт. Сложной оказывается задача по обеспечению нормальной работы подшипников, снабжению их маслом, обеспечению гарантийной плотности масляной системы. Видимо, один из путей решения этой задачи связан с использованием негорючих смазочных жидкостей. При столь больших мощностях турбинных ступеней и необходимых по условиям экономичности малых радиальных зазорах и в то же время при весьма гибких роторах, возможно, придется столкнуться с низкочастотной вибрацией ротора. С низкочастотной вибрацией конструкторы турбин пока встретились в мощных паровых турбинах высоких параметров [69, 150]. Вообще первая критическая частота ротора в агрегате типа изображенного на рис. 8-4 будет составлять всего 0,3—0,4 рабочей частоты.

При малых мощностях генератора Рэ из-за высоких значений начальных давлений, из-за небольших высот лопаток турбину приходится выполнять с редукторной передачей к генератору. Так, например, спроектированная для АЭС «Гестахт» ГТУ мощностью Рэ=25 МВт при t0=750°С и р0=2,5 МПа имеет n=133 с-1 [61]. При больших мощностях рационален переход на п = 50 с-1 и непосредственное соединение с двухполюсным генератором (при частоте 50 Гц). Однако уже при мощностях Рэ>400-600 МВт высоты лопаток могут оказаться недопустимыми по прочности, а мощности одной ступени настолько большими, что в отдельных проектах турбина выполнена двухпоточной (см. рис. 8-2,б).

Установку высокотемпературной газовой турбины, на выходе из которой гелий обладает большой тепловой энергией, полезно было бы комбинировать с паровой турбиной, т. е. осуществить на АЭС двойной цикл с парогазовой установкой.

Пример использования такой установки на АЭС с ГГРт и гелиевой газовой турбиной рассмотрен в [100]. Схема этой установки и цикл в диаграмме показаны на рис. 8-6.

При тепловой мощности реактора Ртепл=3000 МВт и температуре гелия на выходе из него t2р=815 С, максимальном давлении в цикле р=6,9 МПа, температуре гелия на входе в компрессор низкого давления t0к=35°С, температуре охлаждающей воды на входе в конденсатор t1в=16°С к.п.д. нетто достигает по расчетам ≈48%.

При этом мощность газотурбинного генератора РIэ=1078 МВт.

Паротурбинный агрегат имеет мощность РIIэ=370 МВт. Температура пара на входе в турбину 208°С. В качестве рабочего вещества для паровой турбины рассматриваются изобутан, пропан, необутан и пропилен.

Регулирование замкнутой ГТУ, в том числе на АЭС, может осуществляться переменным давлением, переменной температурой (при постоянстве расхода), системой байпасирования, поворотными лопатками в турбине, а также комбинацией этих способов. Разные способы регулирования отличаются экономичностью при переменной нагрузке, сложностью, добавлением новых элементов установки и приемистостью. Подробно вопросы регулирования гелиевых ГТУ разобраны в (81, 94). Там же представлены данные по экономичности при частичных режимах. Так, при половинной нагрузке к.п.д. установки падает на:

Δηί/ηί= 1,5% при регулировании давлением (только за счет изменения числа Re);

Δηί/ηί=3% при регулировании поворотными лопатками в двухвальной установке с р0 =const;

Δηί/ηί = 30% при регулировании температурой и р0=const в одновальной установке;

Δηί/ηί= 8% то же в двухвальной установке;

Δηί/ηί=13% то же, но при G=const;

Δηί/ηί= 30% при байпасировании (р0=const) и одновальной установке;

Δηί/ηί=12% то же в двухвальной установке.

Выбор схемы регулирования определяется не только термодинамическими показателями, но и с позиции надежности при аварийных ситуациях. Так, в [95] приводятся результаты расчета изменения во времени температур и давлений в различных элементах замкнутой ГТУ АЭС при аварии — поломке лопаток компрессора. В зависимости от схемы байпасирования максимальные (абсолютные) значения dt/dx, где τ — время, a t — температура, составляют в регенераторе от dt/dx=80 до 400°С/с, а через 100 с значения температурных разностей составят ∆t=70—300 °С. Давления в элементах установки выравниваются уже через 0,3 с. Естественно, что эти данные относятся к конкретной АЭС. В других схемах, при других температурах, давлениях, объеме и протяженности трактов и всех элементов установки значения dt/dτ, Δt, Δρ будут иными.

В связи со сложными проблемами, которые ожидаются на АЭС с гелиевыми турбинами, необходима подготовка к их созданию и промышленной эксплуатации. Подготовка ведется, с одной стороны, по высокотемпературным реакторам. Температура t0 должна быть более 800—850°С, с повышением в дальнейшем до 900— 1000°С. С другой стороны, создаются гелиевые газотурбинные агрегаты, не связанные с ядерными реакторами, где опытные работы и эксплуатация должны найти оптимальные решения, выбрать лучшие, в первую очередь надежные, конструкции, способы работы и т. д. Естественно, что эти опытные гелиевые агрегаты не могут быть столь крупных мощностей, какие планируются в проектах АЭС.

Рис. 8-7. Экспериментальный гелиевый газотурбинный агрегат «Юлих».

Рис. 8-8. Тепловая схема и система регулирования гелиевого газотурбинного агрегата ТЭЦ «Оберхаузен». 1 — компрессор низкого давления; 2 — компрессор высокого давления; 3 — турбина высокого давления; 4 — редуктор; 5 — турбина низкого давления; 6 — электрогенератор; 7 — теплообменник-нагреватель гелия; 8 — регенератор; 9 — первичный охладитель-теплообменник сетевой воды для отопления; 10 — вторичный охладитель; 11 — система регулирования давлением; Б1— Б5 — баллоны-аккумуляторы гелия; 12 — газодувки системы регулирования; 13 — байпасный клапан, действующий при быстром изменении нагрузки.