Кроме рассмотренной в § 3-1 внутриканальной сепарации, применяющейся относительно недавно, в ступенях, работающих влажным паром, широко используется периферийное влагоудаление. Для последних ступеней низкого давления этот способ сепарации влаги известен давно, однако главным образом в связи с созданием турбин насыщенного пара он получил дальнейшее развитие и в ряде конструкций распространен и на ступени высокого давления.

Периферийное влагоудаление может производиться следующим образом:

с использованием центробежной силы капель влаги для улавливания ее на периферии ступени;

с использованием центробежной силы частиц влаги, находящихся на поверхности вращающихся лопаток, для отбрасывания этих частиц к периферии и дальнейшей эвакуации из проточной части;

принудительным отсосом пароводяной смеси, вместе с которой за счет центробежных сил капель влаги, находящихся в потоке или отклоняющихся к периферии под действием инерционных сил от вращения рабочих лопаток, удаляется значительная часть влаги.

Эффективность влагоудаления существенно зависит от того, откуда и каким образом производится эвакуация влаги. В то же время желательно, чтобы тот или другой способ сепарации не снижал экономичности данной и последующих ступеней или, по крайней мере, чтобы сокращение потерь от влажности компенсировало другие потери. Правда, в ряде случаев для обеспечения эрозионной надежности лопаток приходится идти на снижение экономичности.

В зависимости от места эвакуации влаги можно различать четыре способа влагоудаления:

с сопловых лопаток и из каналов сопловых решеток;

из камеры за сопловыми лопатками — в межвенцовом зазоре ступени;

с рабочих лопаток и через камеры или каналы, расположенные над рабочими лопатками;

из камер или специально выполненных каналов за рабочими лопатками.

В литературе, особенно патентной, имеется множество конструктивных предложений по организации влагоудаления, однако практически в турбинах используется не столь большое разнообразие принципиально отличающихся конструкций сепарации в проточной части.

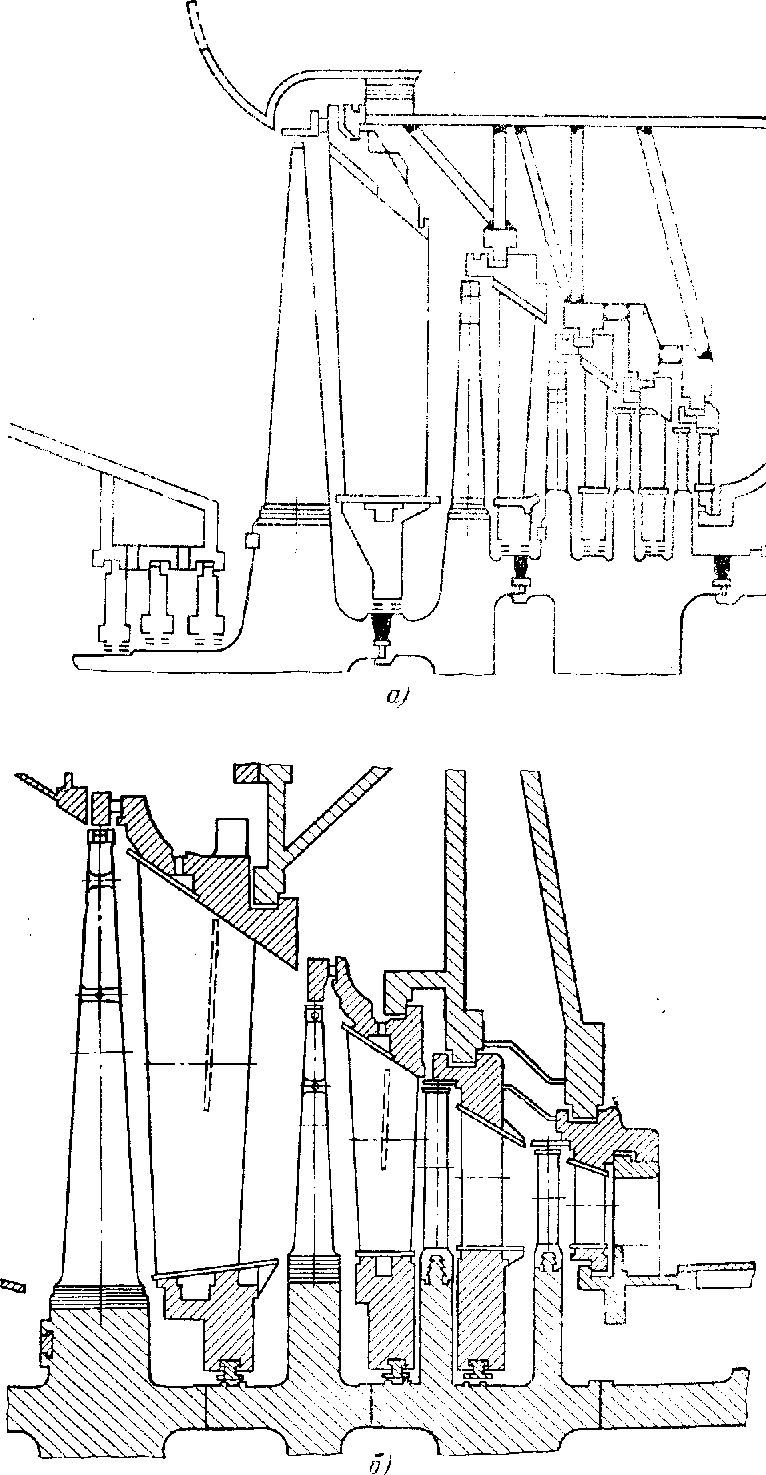

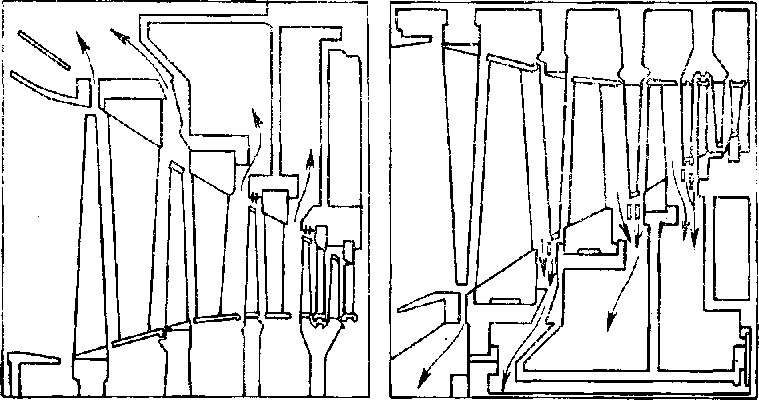

Рис. 3-10. Проточные части ЦНД турбин насыщенного пара ХТГЗ.

![]()

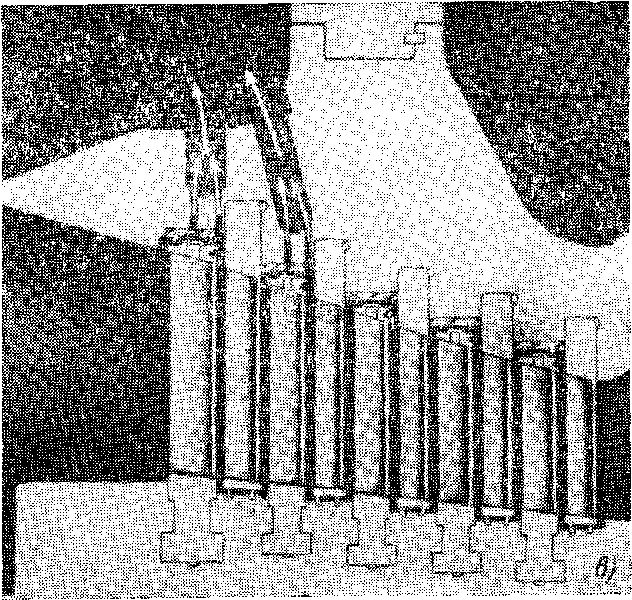

Рис. 3-11. Проточная часть ЦНД турбин насыщенного пара на п=25 с-1 с lz=1365 мм фирмы КВУ.

Следует отметить, что исследования на натурных турбинах, особенно на АЭС, по определению комплексной эффективности того или иного типа влагоулавливания, в том числе влияния его на к. п. д. турбины, очень сложны, а исследования в лабораторных условиях не всегда удается провести с учетом требований теории подобия.

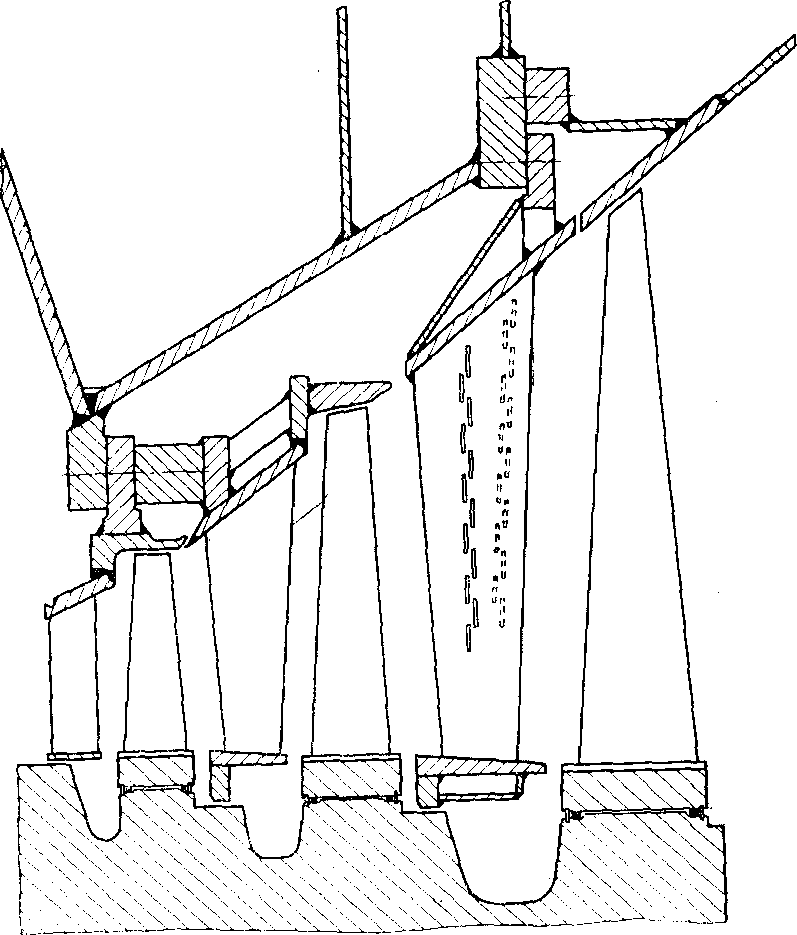

Рис. 3-12. Проточная часть низкого давления турбины фирмы «Хитачи». Стрелками показано направление эвакуируемой влаги.

А - пазы на спинке зубчиковых рабочих лопаток (см. рис. 3-21,в).

Удаление влаги с сопловых лопаток наряду с внутриканальной сепарацией, рассмотренной в §3-1, возможно через щели на торцевых ограничивающих поверхностях каналов. Некоторые заводы применяют в ступенях низкого давления на периферийном обводе поперечные канавки (рис. 3-9) шириной 1,5—3 мм, располагаемые в разных местах канала, в том числе на линии горла. Фирма «Альстом» выполняет влагоулавливающие канавки на периферийной стенке по обводу спинки профиля сопловой лопатки. В [159] рекомендуется удалять влагу по большей части периферийного обвода диафрагм низкого давления.

За сопловыми лопатками отвод влаги осуществляется во многих турбинах, особенно в ступенях низкого давления.

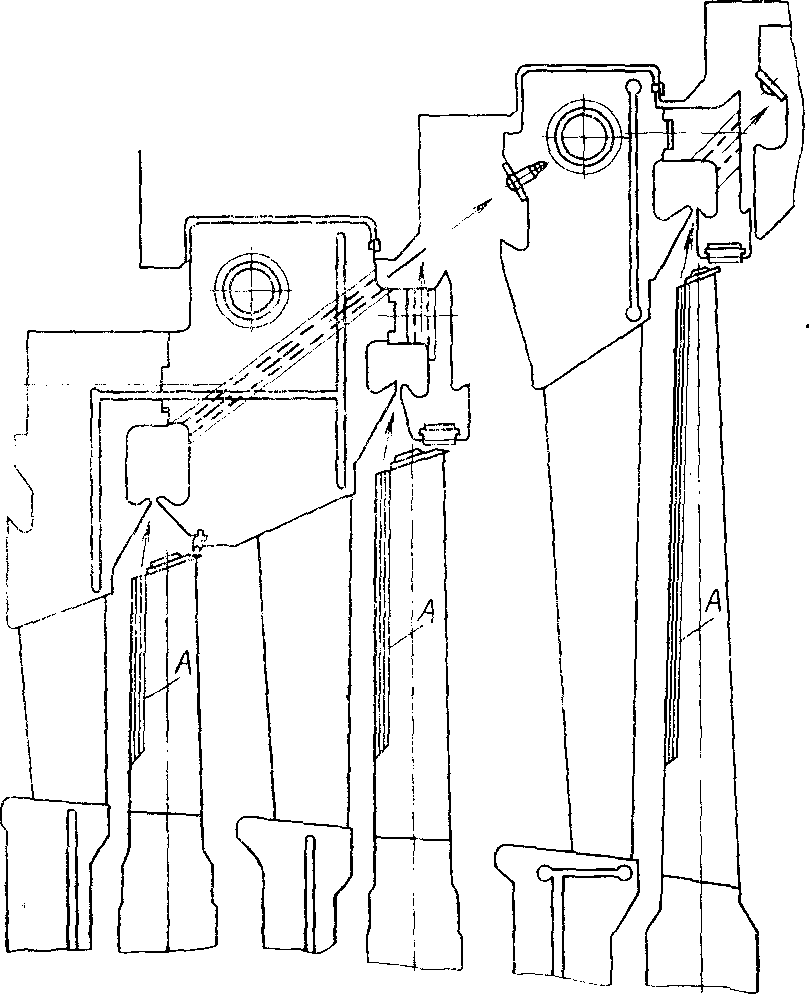

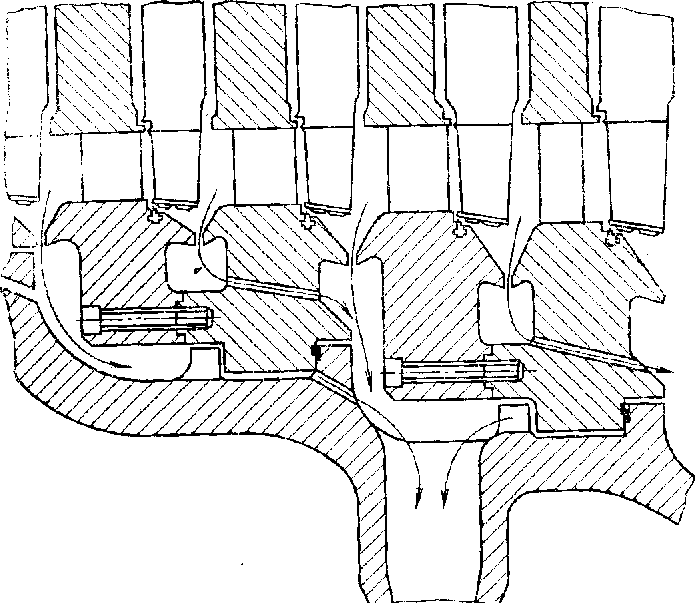

Рис. 3-13. Проточные части ЦНД турбин фирм АЕИ и «Тосиба».

а — фирмы АЕИ; б — влагоудаление в ЦНД турбины насыщенного пара фирмы «Тосиба»; в и г — вид на разъем диафрагм турбины фирмы «Тосиба».

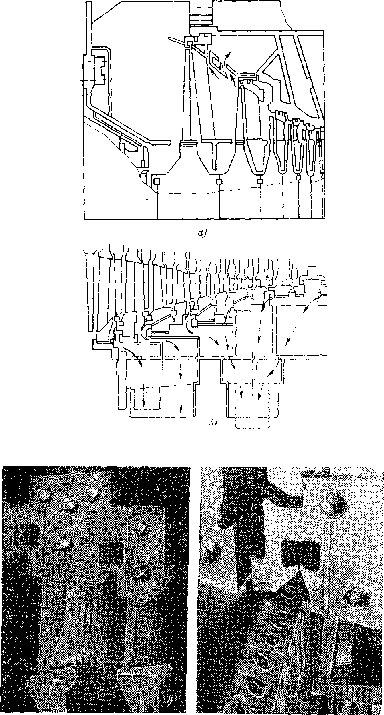

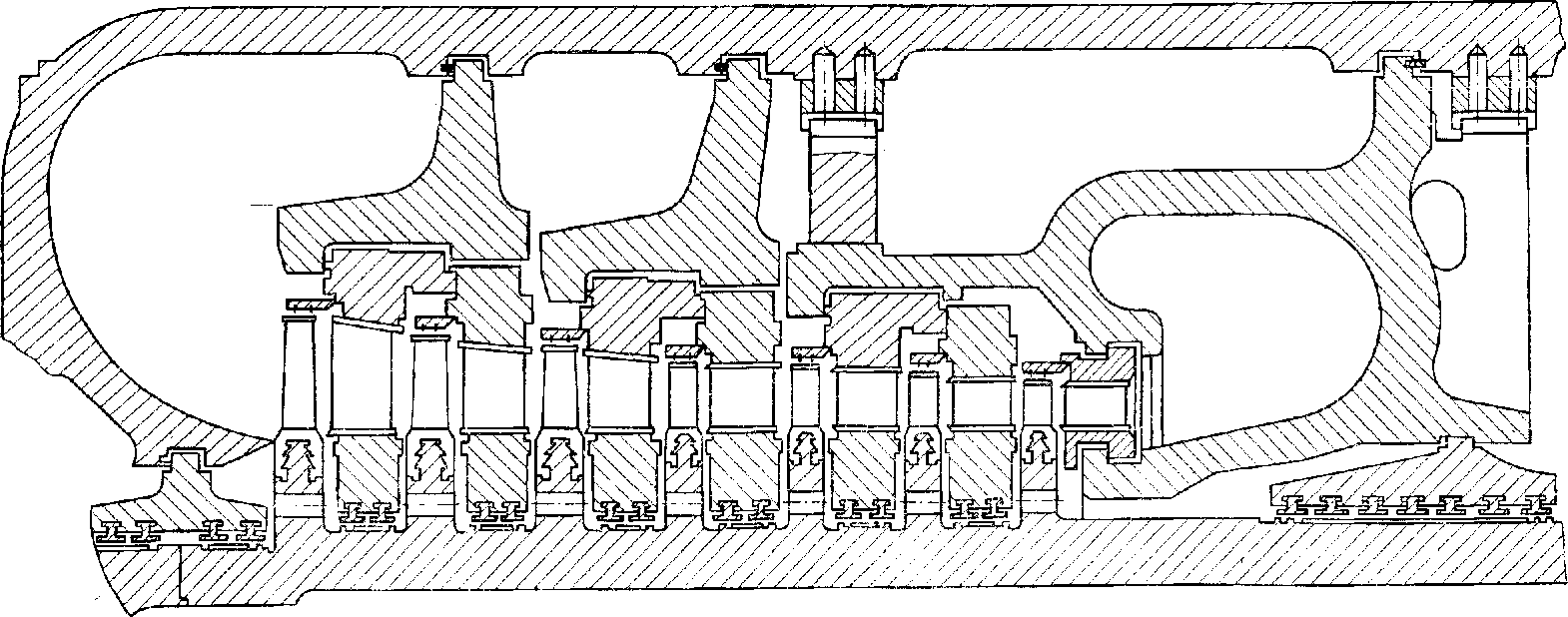

Рис. 3-14. Проточные части турбин насыщенного пара фирмы «Вестингауз».

а — верхняя половина ЦНД; б — нижняя половина ЦНД; в — ЦВД.

На рис. 3-10 показаны проточные части ЦНД турбин насыщенного пара ХТГЗ как в быстроходном, так и в тихоходном вариантах; на рис. 3-11—проточная часть ЦНД тихоходных турбин насыщенного пара КВУ, а на рис. 3-12 — ЦНД турбин фирмы «Хитачи».

Поскольку влага отводится в камеру над обандаженными рабочими лопатками, то из-за большой реактивности на периферии и эжекционного действия пара, выходящего из рабочей решетки, она может подсасываться в следующую ступень. В связи с этим приходится в данной конструкции организовывать специальное уплотнение над выходной частью бандажа. В многоцилиндровой конструкции, где неизбежны большие тепловые расширения, эффективность этого уплотнения может оказаться недостаточной. Показанные на рис. 3-12 зубчиковые лопатки рассматриваются в § 3-3.

За сопловой лопаткой последней ступени ЦНД производится влагоулавливание в турбинах К-220-44 ХТГЗ (рис. 3-10,а и 5-4), турбинах фирм «Альстом», ДЭ,АЕИ (рис. 3-13,а), «Вестингауз» (рис. 3-14,а и б). В последних ступенях ЦВД турбин насыщенного пара фирмы «Вестингауз» (рис. 3-14,в) влага удаляется в щели за неподвижными лопатками, далее в общей камере соединяется с влагой, отводимой за рабочими лопатками, и попадает в камеру с пониженным давлением, господствующим за последней ступенью ЦВД. В ЦНД этих турбин влага отводится после диафрагмы последней ступени, причем влагоулавливающие канавки располагаются над рабочими лопатками, которые в турбинах фирмы «Вестингауз» не имеют бандажа.

Рис. 3-15. Проточная часть ЦВД турбины насыщенного пара ХТГЗ (Рэ=500 МВт, n=25 с-1).

Рис. 3-16. Проточная часть ЦВД турбины насыщенного пара на n=30 с-1 фирмы ДЭ.

На рис. 3-13—3-16 представлены проточные части ряда турбин насыщенного пара, в том числе турбин ХТГЗ, на n=25 с-1 (описание турбин см. гл. 5). Для влагоудаления после сопловых лопаток турбины ХТГЗ К-500-65/3000 (рис. 5-7) применяется укороченный, с открытой входной частью бандаж рабочих лопаток. Аналогично укороченные бандажи выполняет и японская фирма «Тоси- ба», широко использующая рабочие лопатки с радиальными пазами (зубчиковые).

Влагоудаление в проточной части ЦВД турбин (на n=30 с-1) фирмы ДЭ видно на рис. 3-16.

Влагоудаление за сопловой решеткой исследовалось в лабораториях БИТМ, МЭИ, ЛПИ и ЦКТИ. Исследования БИТМ проводились на воздушно-водяной смеси. В [61] представлена зависимость коэффициента сепарации Ψ от влажности за ступенью у2 при различных геометрических характеристиках влагоулавливания. По опытам БИТМ коэффициент Ψ с ростом влажности несколько увеличивается, особенно в случае высокоэффективной системы влагоудаления. В то же время в опытах МЭИ обнаружено обратное влияние у0. Очевидно, что большое, а иногда решающее влияние на Ψ оказывает дисперсность влаги на входе в ступень, которая не была в опытах разных организаций одинаковой и менялась в зависимости от у.

Как уже упоминалось, большое значение для улавливания влаги имеет расстояние δ, однако его увеличение требует повышенного осевого зазора между сопловыми и рабочими лопатками δа; при очень больших δа к. п. д. ступени ухудшается. В связи с этим целесообразно, не меняя межвенцового зазора δа, сдвигать по потоку влагоулавливающие канавки, заканчивая их уже над рабочими лопатками.

На коэффициент сепарации Ψ оказывают существенное влияние режимные параметры как ступени, в которой производится влагоулавливание, так и предыдущей ступени. В зависимости от и/сф, чисел М, Re и давления меняются траектории потока и капель. При и/сф → 0 отбрасывание влаги к периферии вызывается раскруткой потока за решеткой и эвакуацией водяной пленки с периферийного обвода ее каналов. Чем больше вращение колеса, тем больше влияние оказывают центробежная сила и дробление капель, попадающих на рабочие лопатки. С ростом и/сф<(и/сф)опт растет Ψ. Влияние предыдущей ступени исследовалось ЛПИ. Опыты показали, что с ростом окружной скорости лопаток перед диафрагмой, за которой было организовано влагоудаление, Ψ заметно снижается. При и/сф>0,5(ип> 130 м/с) коэффициент Ψ=0,02-0,03.

В модельных испытаниях ХТГЗ на многоступенчатой турбине, когда влага эвакуировалась за сопловой решеткой, эффективность влагоудаления в последней ступени заметно падала с увеличением частоты вращения турбины. Одна из гипотез объясняет это явление тем, что с ростом окружной скорости происходит интенсивное дробление крупнодисперсной влаги, а более мелкая влага, особенно в виде тумана, в значительной части уносится паровым потоком.

Вывод об отрицательном влиянии увеличения и на Ψ важен при выборе многих характеристик проектируемых турбин, в частности при выборе разделительного давления (см. § 1-2) и частоты вращения турбин насыщенного пара (см. § 4-3).

До сих пор спорным является вопрос об оптимальной перекрыше на периферии ступеней, работающих влажным паром. Имеются рекомендации по применению отрицательной перекрыши, т. е. ступени, где периферийный радиус выхода из сопловой лопатки больше, чем на входе в рабочую решетку. В этом случае сконцентрированная на периферии сопловой решетки крупнодисперсная влага, в том числе водяная пленка, обтекающая торцевую поверхность сопловой решетки, эвакуируется, минуя рабочую лопатку. Тем самым уменьшается тормозящий эффект воздействия влаги, улучшается обтекание периферийной части рабочей решетки, уменьшается эрозионное воздействие на лопатки.

В то же время по данным ХТГЗ при такой схеме движения влаги практически исключается возможность удаления влаги из межвенцового зазора и вся влага, кроме скопившейся в узкой периферийной зоне сопловой решетки, направляется в рабочую решетку, эродируя лопатки и заметно ухудшая к. п. д. ступени.

Следует также учитывать, что большая отрицательная перекрыша неизбежно приведет к снижению к. п. д. ступени, так как вместе с влагой помимо рабочей решетки будет перемещаться и часть пара. В настоящее время большинство заводов выполняет все ступени с положительной перекрышей (описание этой конструкции см. в гл. 3 и 5).

Удаление влаги с рабочих лопаток может происходить естественным путем при отсутствии лопаточного бандажа или в ступени с бандажом, не закрывающим всю периферию лопаток. Для эвакуации влаги, отброшенной за счет центробежных сил с рабочих лопаток, над ними необходимо образовать свободное пространство, соединенное с влагоулавливающими канавками, или специальные дренажные каналы. Отсутствие бандажа на лопатках или над лопатками приводит к снижению к. п. д. ступени.

Опыты КТЗ-МЭИ показали, что бандаж над рабочими лопатками, особенно при специальной его форме, благоприятствует сепарации влаги (см. § 3-3). В то же время влияние бандажа на потери от влажности может быть различным. Так, по опытам фирмы «Парсонс» обандаженные реактивные ступени работают по сравнению с необандаженными с заметно большими потерями от влажности (см. рис. 2-40).

По опытам ЦКТИ [58], отсутствие хотя бы части бандажа над выходным участком рабочей лопатки сильно снижает к. п. д. ступени, в то же время на экономичность относительно слабо влияет отсутствие бандажа над входным участком рабочих лопаток, особенно при небольших радиальных зазорах. Однако если радиальные зазоры велики и решающую роль в уменьшении периферийной утечки играет осевое уплотнение бандажа, то существенное увеличение этого зазора за счет среза входного участка бандажа неблагоприятно скажется на к. п. д.

Наиболее широко распространена периферийная сепарация с отводом влаги за рабочими лопатками. На рисунках, помещенных в этом параграфе и гл. 5, представлены различные конструктивные решения, присущие турбинам разных фирм и заводов.

В последних ступенях ЦНД, где высоты лопаток интенсивно увеличиваются, обычно между рабочими лопатками и сопловыми лопатками следующей ступени остается большое осевое расстояние для уменьшения угла наклона меридионального обвода. В этом случае можно организовать эффективное влагоудаление, как это, например, показано на рис. 3-13. Конструкция ЦНД с двухъярусными предпоследними ступенями с большим расстоянием до сопловых лопаток последней ступени также позволяет обеспечить хорошую сепарацию влаги перед этой ступенью.

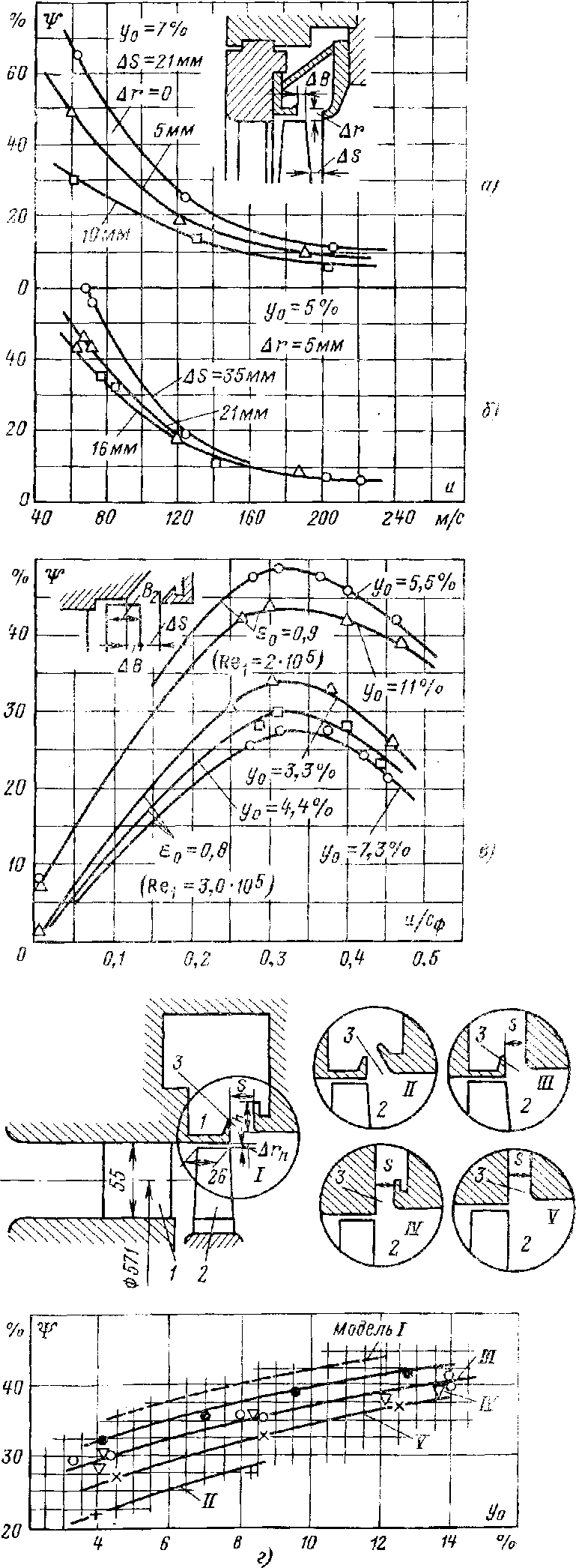

Эффективность сепарации за рабочей лопаткой зависит от многих физических и геометрических параметров ступени, исследование которых проводилось БИТМ, ЦКТИ, МЭИ, ЛПИ, ХТГЗ. Большую роль играет при этом окружная скорость, что отчетливо видно из результатов опытов ЛПИ, представленных на рис. 3-17,а и б.

Опыты МЭИ показали, что с ростом отношения скоростей до и/сф<0,3-0,33 эффективность влагоудаления растет, а затем падает (рис. 3-17,в). Сначала с увеличением скорости и (опыты проводились при h0=const) определяющим является влияние центробежных сил, действующих на водяную пленку; при дальнейшем росте все большее влияние оказывают дробление и распыление капелек влаги, в результате чего часть влаги уносится вместе с паром.

Влияние влажности на Ψ в различных опытах, проведенных в неодинаковых условиях, также оказалось разным. Исследования БИТМ показали увеличение Ψ с ростом влажности (рис. 3-17Д. В опытах ЛПИ, проводившихся, правда, при небольшой влажности (0,05<0,07) этого не обнаружено.

Рис. 3-17. Исследование сепарации влаги за рабочим колесом.

а и б — влияние окружной скорости лопаток (опыты ЛПИ); в — влияние отношения скоростей и влажности перед ступенью (опыты МЭИ); 0=7,8; β1= 30°; β2=22°; ΔΒ=6 мм; ∆s=5 мм; В2=25 мм; г — влияние влажности и формы влагоулавливающих камер (опыты БИТМ).

1 — сопловые лопатки; 2 — рабочие лопатки; 3 — канал для удаления влаги.

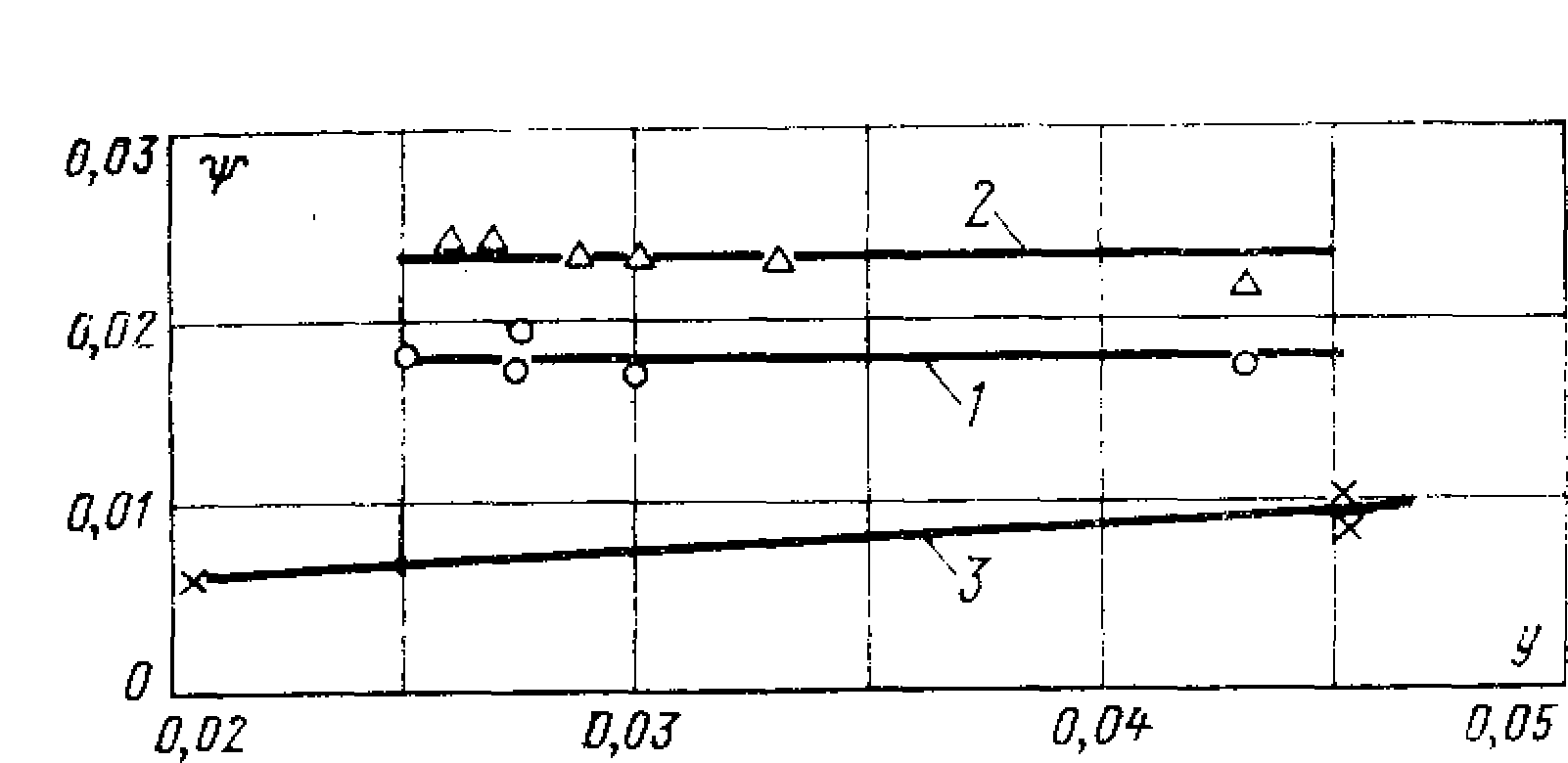

Рис. 3-18. Коэффициент влагоудаления по опытам в семиступенчатой модельной турбине Л ПИ (р = 0,15 МПа). 1 — удаление влаги за рабочим колесом четвертой ступени при полностью обандаженных рабочих лопатках; 2 — то же при частичном (на ∆В/В=0,1) открытом бандаже; 3 — то же за сопловой решеткой.

Опыты, проведенные на модельной (≈0,6 м) экспериментальной турбине ЛПИ [33], имевшей семь ступеней активного типа, показали, что естественная — в предыдущих ступенях— подготовка влаги приводит к гораздо меньшему коэффициенту сепарации Ψ при периферийном влагоудалении, чем при искусственной подготовке влаги в одноступенчатых турбинах.

На рис. 3-18 показано, что за рабочим колесом четвертой ступени (у=0,15 МПа) при у=0,04 отводилось влаги от 1,8 до 2,3%. Наибольший эффект был достигнут при открытии бандажа на 2 мм (ΔΒ/Β2=0,1). Влагоудаление за сопловой решеткой этой же ступени не превысило Ψ=1%.

Подробные исследования по влиянию геометрических факторов на коэффициент сепарации приведены в [59, 67] и многочисленных статьях.

Сочетание влагоудаления с отбором пара в систему регенеративного подогрева воды, безусловно, желательно, так как в противном случае за счет удаления пара вместе с влагой уменьшается полезная работа, вырабатываемая последующими (до ближайшего отбора) ступенями.

Следует отметить, что, как правило, в лабораторных условиях влагоулавливание дает существенно большие значения коэффициентов сепарации, чем в натурных турбинах. Это объясняется следующими причинами.

- В многоступенчатых турбинах постепенное увлажнение и размельчение влаги в ступенях приводят к тому, что влага оказывается мелкодисперсной, большей частью в виде тумана, и удаление ее малоэффективно.

- Как правило, в ступенях низкого давления натурных турбин окружные скорости выше, чем в модельных установках, а в ступенях высокого давления р обычно больше, чем в экспериментальных турбинах.

- В лабораторных условиях размеры модели обычно меньше, чем в натурных турбинах, и относительные размеры капель не соответствуют действительному характеру процессов, происходящих в турбинах.

Интересное решение по влагоудалению в двухпоточных цилиндрах предлагает фирма «Парсонс» [134]. Смысл его заключается в том, что каждый поток разделяется на несколько (на рис. 3-19 — на три) отсеков. После первого отсека, расположенного, скажем, в правом потоке, пар направляется в небольшой внешний сепаратор, после которого отсепарированная часть не поступает, как обычно, в систему подогрева питательной воды, а направляется во второй отсек левого потока. После этого отсека производится аналогичная процедура, но направление потока во втором внешнем сепараторе уже противоположное — из левого потока в правый.

Рис. 3-19. Схема фирмы «Парсонс» с сепарацией влаги, примененная в ЦВД турбины насыщенного пара (Рэ= 800 МВт).

Термодинамически такое решение может быть целесообразнее, чем обычная схема внешней сепарации (см. § 1-2), да и размеры внешних сепараторов могут быть существенно меньшими. В то же время данная система имеет ряд недостатков.

Во-первых, неизбежно большое осевое расстояние между отсеками приведет к снижению к. п. д. проточной части.

Во-вторых, сопротивление и, следовательно, теплоперепады аналогичных отсеков левого и правого потоков должны быть несколько иными, отсеки будут работать в несколько разных условиях.

В-третьих, не ясно, как смешение потоков, основного и из сепараторов, повлияет на экономичность и надежность. Сведения о каких-либо исследованиях предлагаемой системы отсутствуют.